I

Изобретение относится к реакторам для проведения процессов расщепления (конверсии) углеводородов в смеси с водяным паром и может быть применено в химической промышленности, например в установках каталитической конверсии углеводородов.

В этой области техники известны аппараты 1, которые состоят из реакционной секции и секции охлаждения продуктов реакций. Реакционная секция включает реакционные трубки, внутрь которых подают исходные реагенты, а снаружи обогревают горячими газами, например дымовыми, с температурой 800-1{)00°С. При этом температура продуктов реакции составляет более 700°С. Такие условия проведения процессов предопределяют применение жаропрочных хромоникелевых сталей.

По технической сущности наиболее близким к изобретению является реактор 2, который содержит корпус, разделенный перегородкой на реакционную камеру, снабженную реакционными трубками, закрепленными в перегородке, и теплообменную камеру, снабженную теплообменными трубками, закрепленными в той же перегородке соосно

реакционным трубкам и сообщающимися с ними.

Однако в таком реакторе закрепленный в перегородке конец реакционной трубки и прилегающие участки перегородки подвергаются повышенной коррозии из-за одиовременного влияния греющих и реакционных газов и охлаждающего агента, например воды, подаваемой в межтрубное пространство теплообменной секции, причем со стороны воды аустенитная хромоникелевая сталь подвержена коррозионному растрескиванию. Этот недостаток сокращает срок службы реактора.

Целью изобретения является увеличение срока службы реактора за счет устранения указанного недостатка.

Это достигается тем, что каждая реакционная трубка снабжена коаксиально установленным патрубком для выхода реакционных газов, верхний конец которого укреплен в нижней части реакционной трубки, а ннжний - свободио размещен в теплообменной трубке.

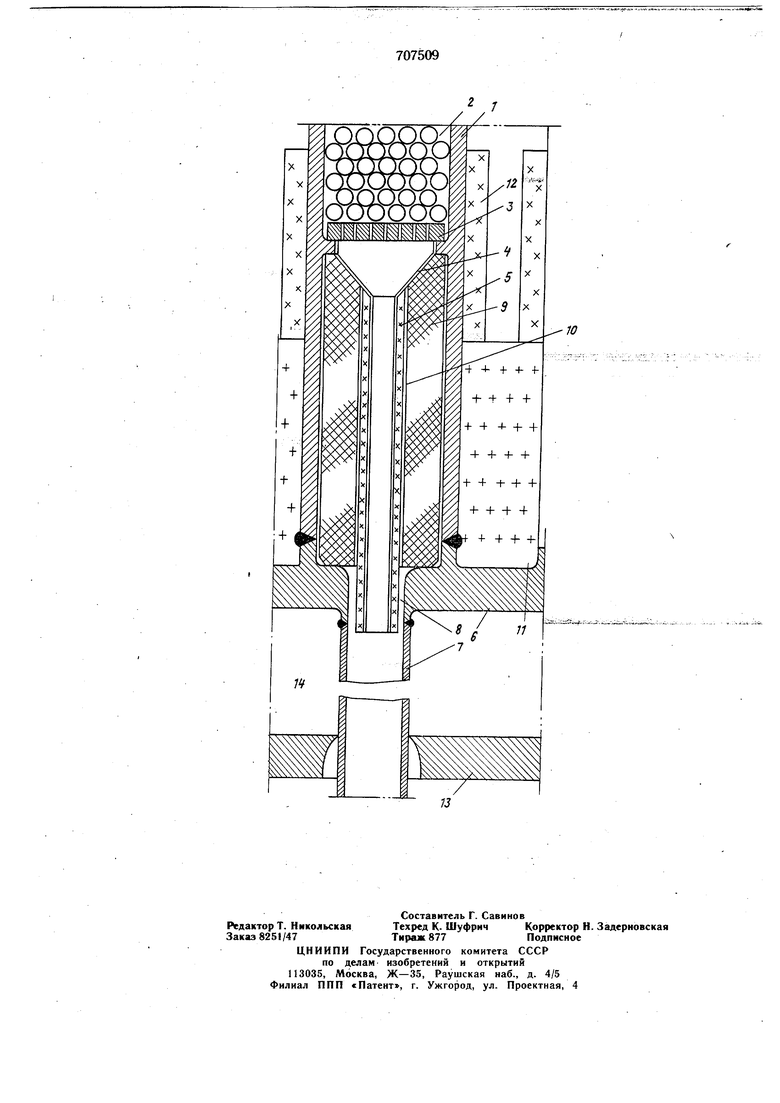

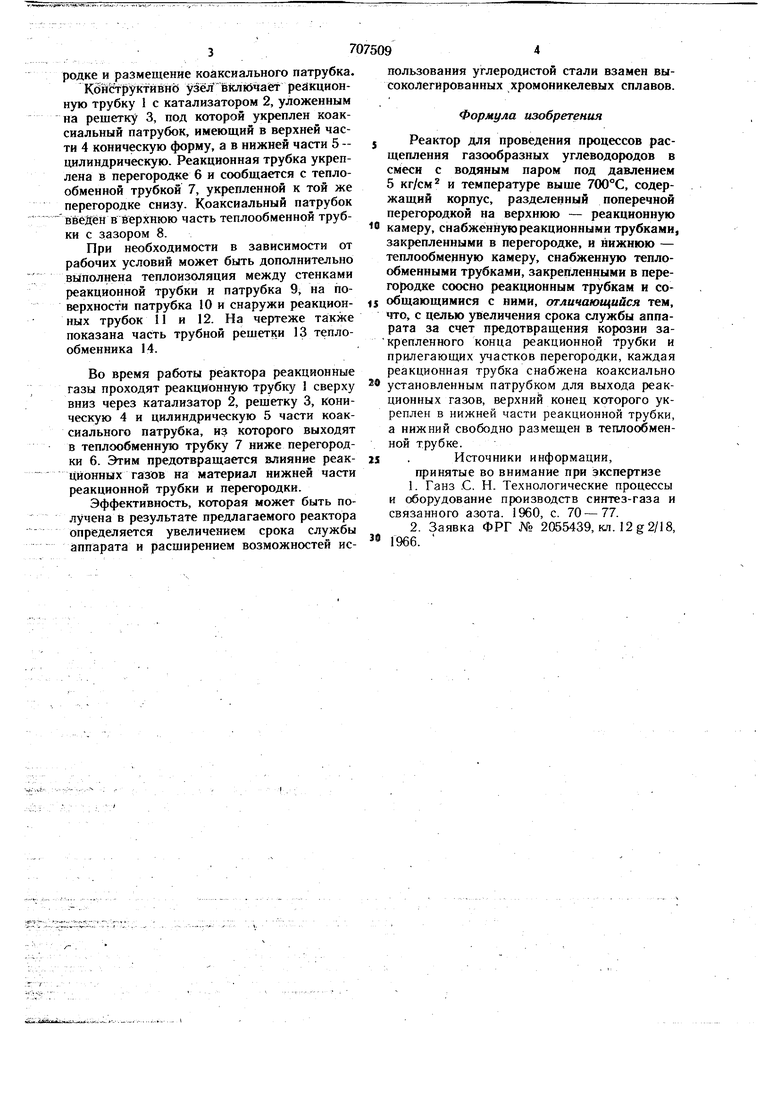

На чертеже показан узел крепления реакционной и теплообменной трубок в перегородке и размещение коаксиального патрубка, Кднетруктйвно узел вклйчаёт реакционную трубку с катализатором 2, уложенным на решетку 3, нод которой укреплен коаксиальный патрубок, имеющий в верхней части 4 коническую форму, а в нижней части 5 щ|линдрическую. Реакционная трубка укреплена в перегородке 6 и сообщается с теплообменной трубкой 7, укрепленной к той же перегородке снизу. Коаксиальный патрубок ввёйён в верхнюю часть теплообменной трубки с зазором 8.

При необходимости в зависимости от рабочих условий может быть дополнительно выполнена теплоизоляция между стенками реакционной трубки и патрубка 9, на поверхности патрубка 10 и снаружи реакционных трубок 11 и 12. На чертеже также показана часть трубной рещетки 13 теплообменника 14.

Во время работы реактора реакционные газы проходят реакционную трубку 1 сверху вниз через катализатор 2, решетку 3, коническую 4 и цилиндрическую 5 части коаксиального патрубка, из которого выходят в теплообменную трубку 7 ниже перегородки 6. Этим предотвращается влияние реакционных газов на материал нижней части реакционной трубки и перегородки.

Эффективность, которая может быть получена В результате предлагаемого реактора определяется увеличением срока службы аппарата и расширением возможностей использования углеродистой стали взамен высоколегированных хромоникелевых сплавов.

Формула изобретения

Реактор для проведения процессов расщепления газообразных углеводородов в смеси с водяным паром под давлением 5 кг/см и температуре выше 700°С, содержащий корпус, разделениый поперечной перегородкой на верхиюю - реакционную

камеру, снабженную реакционными трубками, закрепленными в перегородке, и нижнюю - теплообменную камеру, снабженную теплообменными трубками, закрепленными в перегородке соосно реакционным трубкам и сообщающимися с ними, отличающийся тем, что, с целью увеличения срока службы аппарата за счет предотвращения корозии закрепленного конца реакционной трубки и прилегающих участков перегородки, каждая реакционная трубка снабжена коаксиально

установленным патрубком для выхода реакционных газов, верхний конец которого укреплен в нижней части реакционной трубки, а нижний свободно размещен в теплообменной трубке.

Источники информации, принятые во внимание при экспертизе

1.Ганз .С. Н. Технологические процессы и оборудование производств синтез-газа и связанного азота, i960, с. 70-77.

2.Заявка ФРГ № 2055439, шт. 12 g 2/18, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для каталитической конверсии углеводородов | 1981 |

|

SU971459A1 |

| Устройство для производства синтез-газа | 1986 |

|

SU1478995A3 |

| Устройство для паровой каталитической конверсии природного газа в синтез-газ | 2016 |

|

RU2636726C1 |

| Реактор для окисления углеводородов | 1981 |

|

SU997788A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| Установка для термического крекинга нефтебитума | 1988 |

|

SU1778143A1 |

| Устройство для производства газа-продукта, содержащего водород и окись углерода | 1987 |

|

SU1482511A3 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| ПЕРВИЧНЫЙ РИФОРМЕР С ВЕДУЩИМИ К ГОРЕЛКАМ ВТОРИЧНЫМИ ВПУСКНЫМИ КАНАЛАМИ | 2008 |

|

RU2457024C2 |

Авторы

Даты

1979-12-30—Публикация

1974-03-29—Подача