Изобретение относится к нефтеперерабатывающей промышленности, в частности, к устройствам для термического крекинга нефтебитума.

Известен реактор каталитического крекинга, включающий корпус с распределительной решеткой, по периферии которой расположен цилиндрический стакан и от- парную камеру, а между корпусом и цилиндрическим стаканом установлена вертикальная цилиндрическая перегородка, верхний край которой расположен выше уровня цилиндрического стакана, а нижний край - ниже распределительной решетки.

Недостатком данного устройства является малая производительность и невозможность разделения более, чем на две фракции.

Наиболее близким по технической сущности и достигаемому результату является аппарат для ьепрерывного термического

крекинга углеводородных фракций, предусматривающий нагревание углеводородного потока и подачу горячего сырья в реакционный аппарат, имеющий внутреннее деление на множество последовательно соединенных между собой секций. По мере прохождения горячего жидкого потока через секции, из него выделяются газы, которые собирают со всех секций в один коллектор и выводят из аппарата отдельно от жидкостей,

Недостатком данного устройства является невозможность фракционного разделения углеводородного потока на несколько фракций.

Целью настоящего изобретения является повышение выхода продуктов крекинга и их фракционирование. Указанная цель достигается тем, что в аппарате для термического крекинга нефтепродуктов содержатся реакционные камеры с послеСЛ

С

VI

XJ

со

со

довательно соединенными между собой секциями, присоединенными к коллектору газа и снабженные трубопроводами вывода жидких фракций, в нижней части секций по внутренней и наружной поверхностям камеры выполнены продольные теплообменные ребра с высотой, уменьшающейся от вертикальной до горизонтальной оси секции, а в верхнем части секций наклонно закреплена каталитическая решетка с отверстиями, расположенными в шахматном порядке и име- ющими отбортовку вверх полость над которой заполнена катализатором и имеет отверстия для выхода газа в коллектор и в нижней ее части - трубопровод для вывода углеводородных фракций в воздушные конденсаторы, а на входном трубопроводе выполнено радиальное оребрение, а камера имеет колесную раму рельсового хода. При этом одновременно достигается подача, нагрев и фракционная возгонка углеводородов в горизонтальных секциях, обогреваемыми продуктами сгорания через оребрение в нижней части и катализируемых на решетке в верхней части секции. Сопоставительный анализ с прототипом показывает, что заявляемый аппарат отличается тем, что в нижней части секций по внутренней и наружной поверхностям камеры выполнены продольные теплообменные ребра с высотой уменьшающейся от вертикальной до горизонтальной оси секции, а в верхней части секций наклонно закреплена каталитическая решетка с отверстиями, расположенными в шахматном порядке и имеющими отбортовку вверх, полость над которой заполнена катализатором и имеет отверстия для выхода газа в коллектор и в нижней ее части - трубопровод для вывода углеводородных фракций в воздушные конденсаторы, а на входном трубопроводе выполнено радиальное оребрение, камера имеет колесную раму рельсового хода.

Таким образом, установка соответствует критерию новизна.

Сравнение заявляемого решения с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

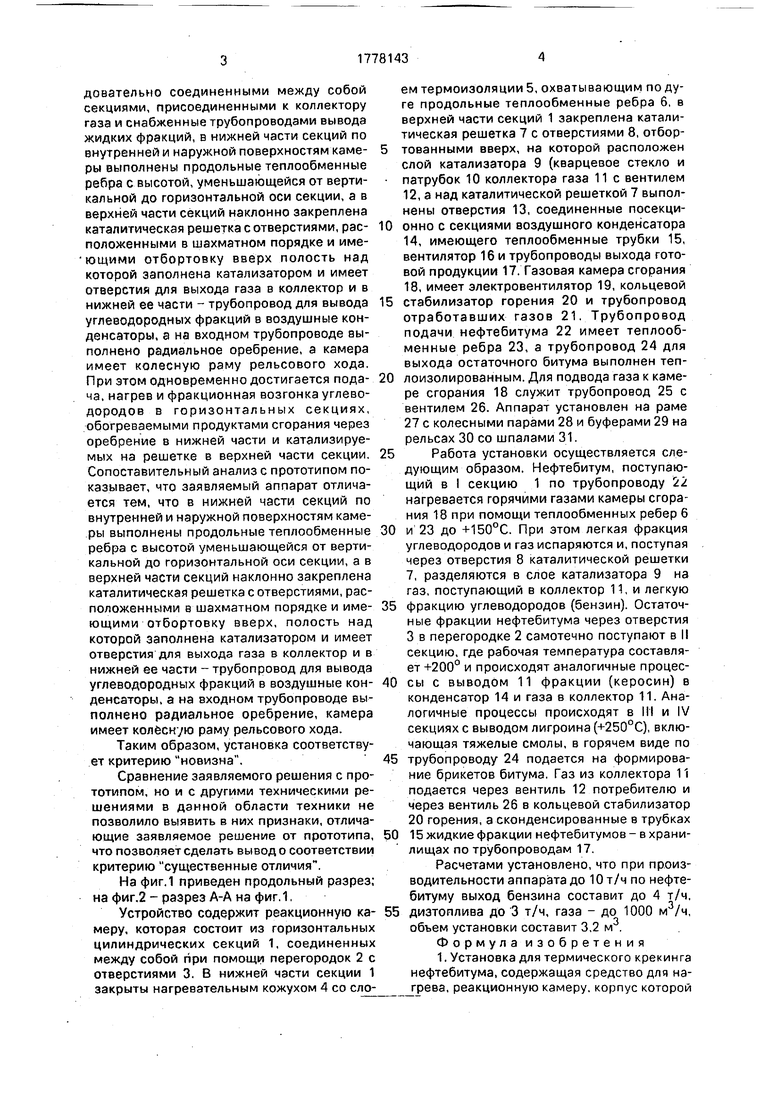

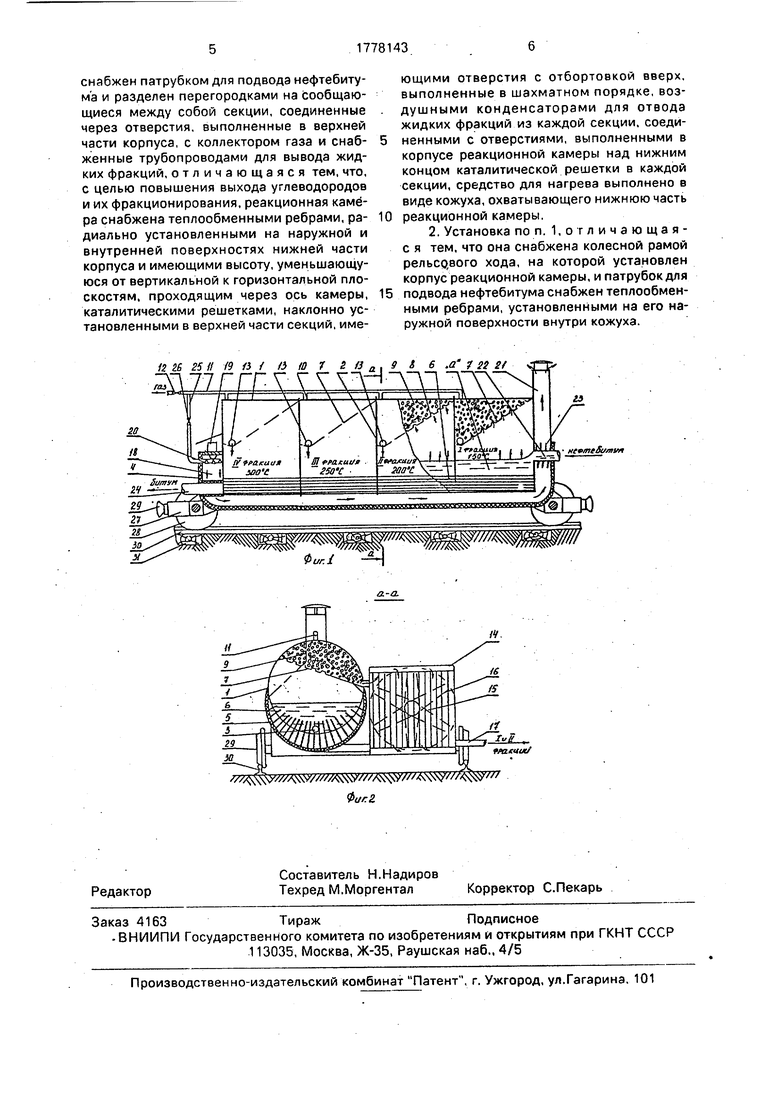

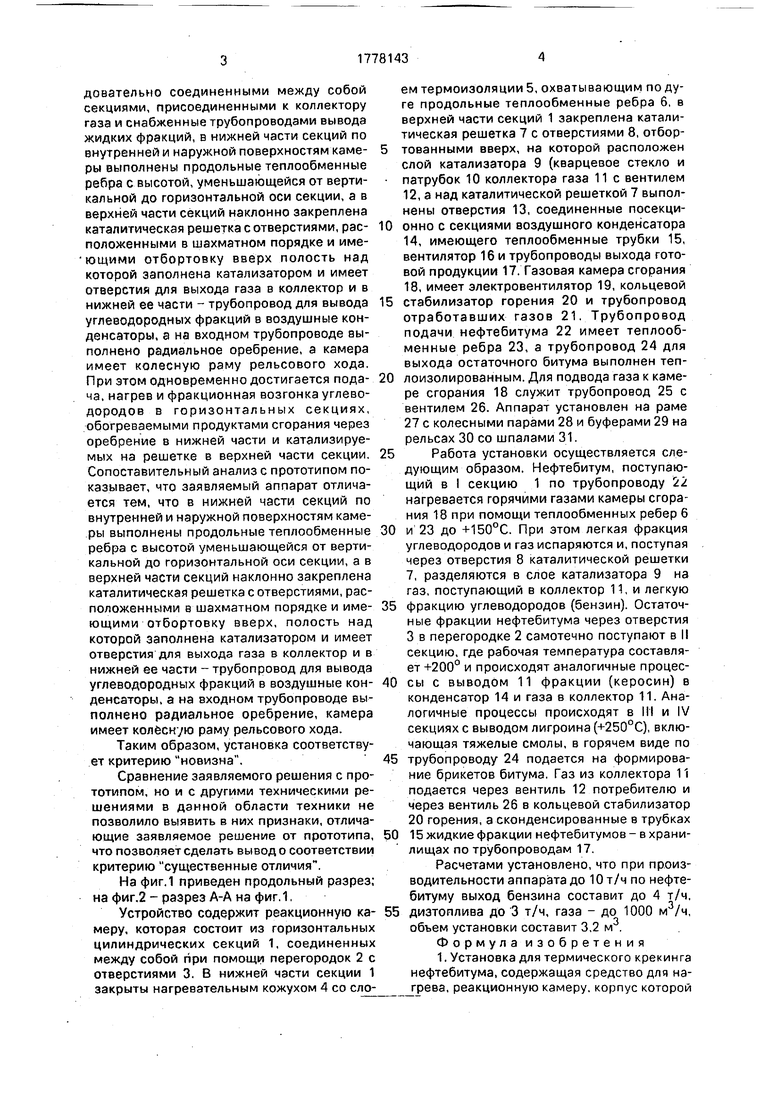

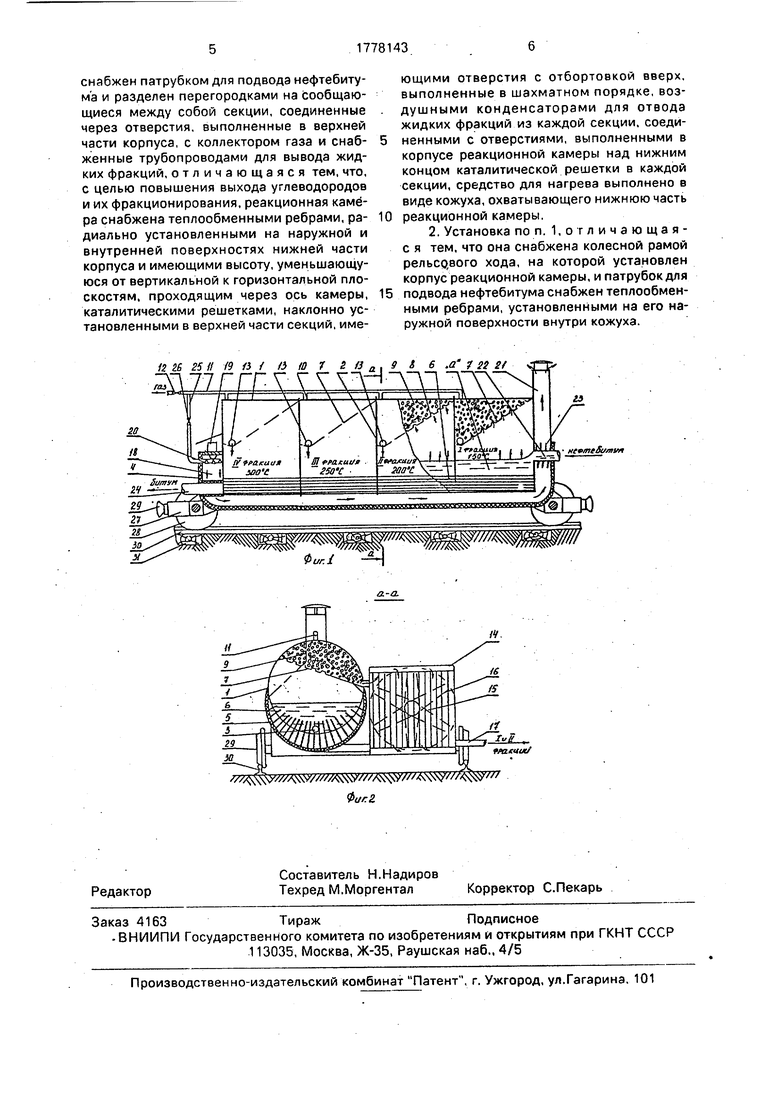

На фиг.1 приведен продольный разрез; на фит.2 - разрез А-А на фиг.1,

Устройство содержит реакционную камеру, которая состоит из горизонтальных цилиндрических секций 1. соединенных между собой при помощи перегородок 2 с отверстиями 3. В нижней части секции 1 закрыты нагревательным кожухом 4 со слоем термоизоляции 5, охватывающим по дуге продольные теплообменные ребра 6, в верхней части секций 1 закреплена каталитическая решетка 7 с отверстиями 8, отбор5 тованными вверх, на которой расположен слой катализатора 9 (кварцевое стекло и патрубок 10 коллектора газа 11 с вентилем 12, а над каталитической решеткой 7 выполнены отверстия 13, соединенные посекци0 онно с секциями воздушного конденсатора 14, имеющего теплообменные трубки 15, вентилятор 16 и трубопроводы выхода готовой продукции 17. Газовая камера сгорания 18, имеет электровентилятор 19, кольцевой

5 стабилизатор горения 20 и трубопровод отработавших газов 21. Трубопровод подачи нефтебитума 22 имеет теплообменные ребра 23, а трубопровод 24 для выхода остаточного битума выполнен теп0 лоизолированным. Для подвода газа к камере сгорания 18 служит трубопровод 25 с вентилем 26. Аппарат установлен на раме 27 с колесными парами 28 и буферами 29 на рельсах 30 со шпалами 31.

5 Работа установки осуществляется следующим образом. Нефтебитум, поступающий в I секцию 1 по трубопроводу 22 нагревается горячими газами камеры сгорания 18 при помощи теплообменных ребер 6

0 и 23 до +150°С. При этом легкая фракция углеводородов и газ испаряются и, поступая через отверстия 8 каталитической решетки 7, разделяются в слое катализатора 9 на газ, поступающий в коллектор 11, и легкую

5 фракцию углеводородов (бензин). Остаточные фракции нефтебитума через отверстия 3 в перегородке 2 самотечно поступают в II секцию, где рабочая температура составляет +200° и происходят аналогичные процес0 сы с выводом 11 фракции (керосин) в конденсатор 14 и газа в коллектор 11. Аналогичные процессы происходят в III и IV секциях с выводом лигроина (+250°С), включающая тяжелые смолы, в горячем виде по

5 трубопроводу 24 подается на формирование брикетов битума. Газ из коллектора 11 подается через вентиль 12 потребителю и через вентиль 26 в кольцевой стабилизатор 20 горения, а сконденсированные в трубках

0 15 жидкие фракции нефтебитумов - в хранилищах по трубопроводам 17.

Расчетами установлено, что при производительности аппарата до 10 т/ч по нефте- битуму выход бензина составит до 4 т/ч.

5 дизтоплива до 3 т/ч, газа - до 1000 м3/ч, объем установки составит 3,2 м3. Формула изобретения 1. Установка для термического крекинга нефтебитума, содержащая средство для на- грева, реакционную камеру, корпус которой

снабжен патрубком для подвода нефтебиту- м а и разделен перегородками на сообщающиеся между собой секции, соединенные через отверстия, выполненные в верхней части корпуса, с коллектором газа и снабженные трубопроводами для вывода жидких фракций, отличающаяся тем, что, с целью повышения выхода углеводородов и их фракционирования, реакционная камера снабжена теплообменными ребрами, ра- диально установленными на наружной и внутренней поверхностях нижней части корпуса и имеющими высоту, уменьшающуюся от вертикальной к горизонтальной плоскостям, проходящим через ось камеры, каталитическими решетками, наклонно установленными в верхней части секций, име0

5

ющими отверстия с отбортовкой вверх, выполненные в шахматном порядке, воздушными конденсаторами для отвода жидких фракций из каждой секции, соединенными с отверстиями, выполненными в корпусе реакционной камеры над нижним концом каталитической решетки в каждой секции, средство для нагрева выполнено в виде кожуха, охватывающего нижнюю часть реакционной камеры,

2. Установка по п. 1,огличающая- с я тем, что она снабжена колесной рамой рельсового хода, на которой установлен корпус реакционной камеры, и патрубок для подвода нефтебитума снабжен теплообменными ребрами, установленными на его наружной поверхности внутри кожуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2537551C1 |

| ГОРИЗОНТАЛЬНЫЙ РЕАКТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2003 |

|

RU2266780C2 |

| РЕАКТОР КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ С ЭКЗО- И ЭНДОТЕРМИЧЕСКИМИ ЭФФЕКТАМИ | 1993 |

|

RU2085279C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Реактор крекинга углеводородного сырья | 1984 |

|

SU1184556A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛОЧНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2004 |

|

RU2266781C2 |

| РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2012 |

|

RU2534421C2 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| СПОСОБ УДАЛЕНИЯ ВОЗДУХА ИЗ ОХЛАДИТЕЛЯ КАТАЛИЗАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532547C1 |

Изобретение относится к нефтеперерабатывающей промышленности, с устройствами для термического крекинга нефтебитума и позволяет повысить выход продуктов крекинга и их фракционирование. Установка содержит реакционную камеру, разделенную перегородками на сообщающиеся между собой секции через отверстия и снабженную теплообменными ребрами 6, 23. Теплообменные ребра 6. 23 радиально установлены на наружной и внутренней поверхности нижней части корпуса и имеют высоту, уменьшающуюся от вертикальной к горизонтальной плоскостям, проходящим через ось камеры, В верхней части секций наклонно установлены каталитические решетки, под которыми выполнены отверстия, соединенные с воздушными конденсаторами. Нижнюю часть реакционной камеры охватывает нагревательный кожух. Корпус реакционной камеры установлен на колесной раме. 1 з.п. ф-лы, 2 ил.

12 26 25 а (9 а / и т г г а „. ff t е .а /as г/ -L

ГГГ Т1

hi/ / V-pN -y-pi У... ,ily ..

1

/ /A W/AW/WA 4V Фаг.2.

и

HtvintSt/лпгя

if

1

ffatvtx/

| Способ выделения моющих средств из сульфомассы | 1960 |

|

SU138247A1 |

Авторы

Даты

1992-11-30—Публикация

1988-09-29—Подача