торов при ремонтах и создания аварийных ситуаций. Отложение смолы приводит к их забивке. Это затрудняет дренаж реакторов при плановых остановках на ремонт и чистку и практически исключает возможность дренажа при создании аварийных ситуаций-, что снижает безопасность эксплуатации реактора.

Известен также реактор для окисления углеводородов, содержащий цилиндрический корпус, установленные по высоте выгнутые вверх в виде части сферы перегородки, разделяющие корпус на секции, штуцеры для ввода и вывода жидкости, барботеры для подачи кислородсодержащего газа в каждую секцию, переточные газовые трубы, служащие для вывода реакционных газов, и ujTyuep для выхода реакционных газов 2.

Недостатком указанного реактора являются недостаточные эффективность процесса и надежность аппарата из-за отложения на днище и стенках стопообразных продуктов и высокой .концентрации-кислорода в отходящих газах.

Наиболее близким к изобретению является реактор для окисления углеводородов, содержащий корпус со сферическими горизонтальными перегородками, щтуцеры, .барботера подачи газа и переточные газовые трубы, дополнително снабженные соединенным с патрубком ввода жидкого у глеводорода кольцвым коллектором с вертикальными загнтыми трубками, с соплами, расположенными ниже плоскости барботеров между боковой стенкой реактора и кольцом барботеров, и переливными карманами для стока жидкости, верхний торец которых расположен ниже коллектора, а также соединенной с верхней частью патрубка ввода жидкого углеводорода газоотводной трубкой, нижний конец которой расположен ниже верхней кромки переливного кармана и выше плоскости расположения барботеров.

За счет оборудования, интенсифицируется перемешивание реакционной массы, в результате чего увеличивается эффективность реактора, повышается безопасность проведения процесса З.

Однако известное устройство является специфическим для конструкции реакторов с выгнутыми вверх в виде части сферы перегородками и не решает проблемы для реакторов с эллиптическими днищами. Одно кольцо сопел не обеспечивает в реакторе с эллиптическим днищем достаточной степени перемешивания, особенно в центральной зоне Не решена проблема предотвращенигл забивки смолообразными продуктами дренажного патрубка, находя-щегося в центре эллиптического днища Кроме того, устройство довольно громоздко и металлоемко. Велик периметр

кольцевого коллектора и длина опускающихся от него до дна реактора трубок. В то же время реакторы с эллиптическими днищами широко распространены в промьшшенности.

Целью изобретения является увеличение эффективности процесса путем предотвращения отложения смолообразных продуктов реакции в нижней части реактора и снижения концентрации кислорода в отходящих реакп.ионных газах, а также обеспечение возможности дренажа при ремонтах и аварийных ситуациях.

Поставленная цель достигается|Тем, что в реакторе для окисления углеводородов, содержащем цклиндрнческий корпус, штуцеры для ввода и вывода жидкости, барботеры для подачи кислородсодержащего газа, штуцер для выхода реакционных газов, соединенный с патрубком ввода жидкого углеводорода, коллектор, снабженный трубками, выполненными с соплами, расположенными ниже плоскости барботеров, переливной карман для стока . жидкости, соединенную с верхней частью патрубка ввода жидкого углеводорода газоотводную трубку, нижний конец которой расположен ниже верхней кромки переливного кармана и вьше плоскости расположения барботеров, коллекторные трубки, длина которых уменьшается по напра.вленйю к днищу аппарата, расположены горизонтально в нижней части коллектора, размещенного вертикально, коллектор снабжен установленным в его нижнем торце соплом, а площадь сечения сопла каждой трубки пропорциональна расстоянию его. от оси реактора и определяется по следующей зависимости

.R, где /Rp- ,

при этом S - плсяцадь сечения сопла

трубки;

п - расстояние от сопла до оси реактора.

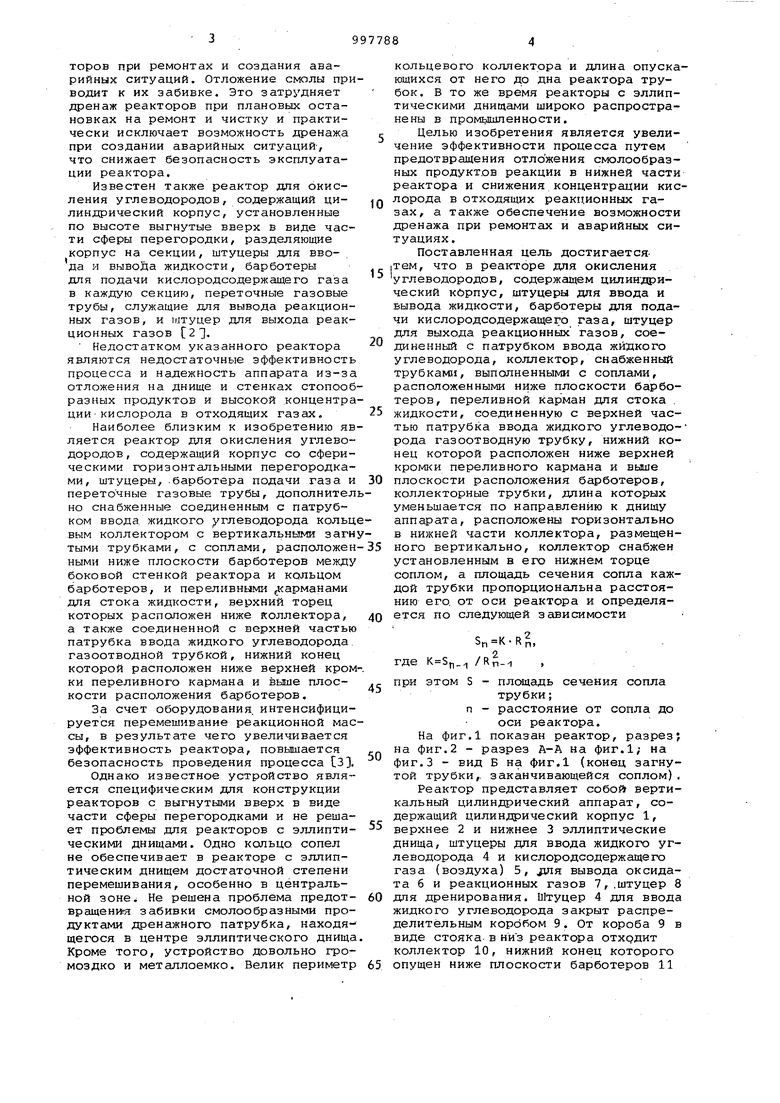

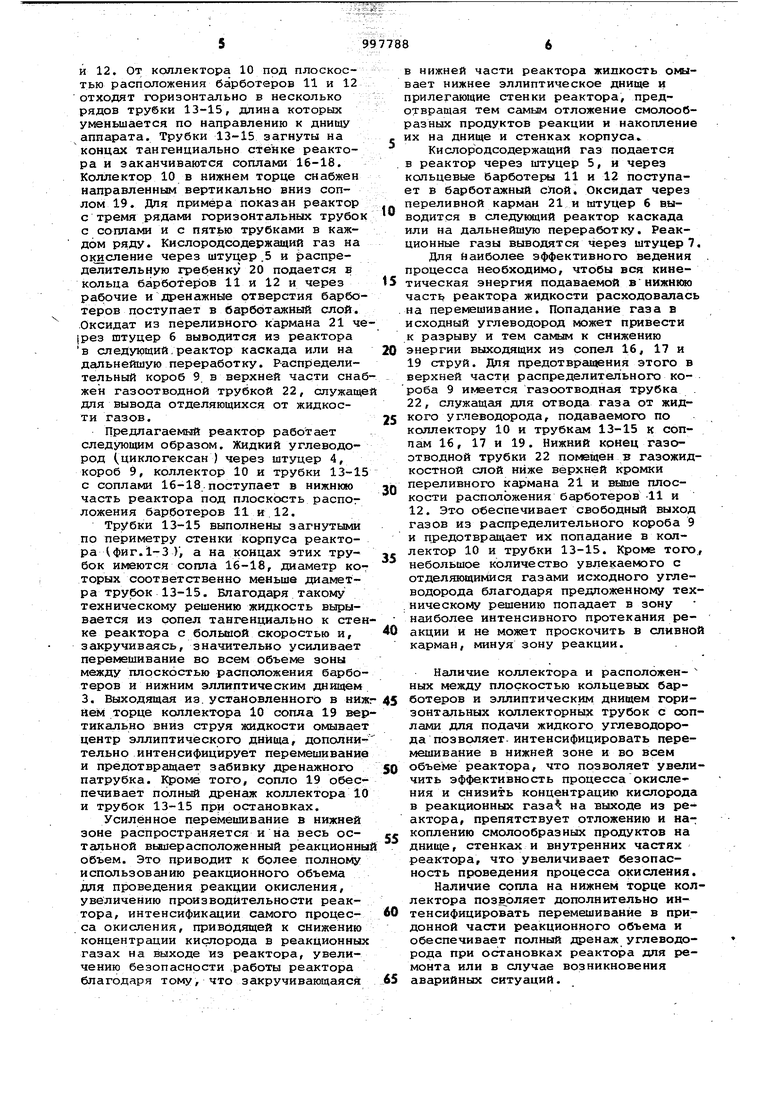

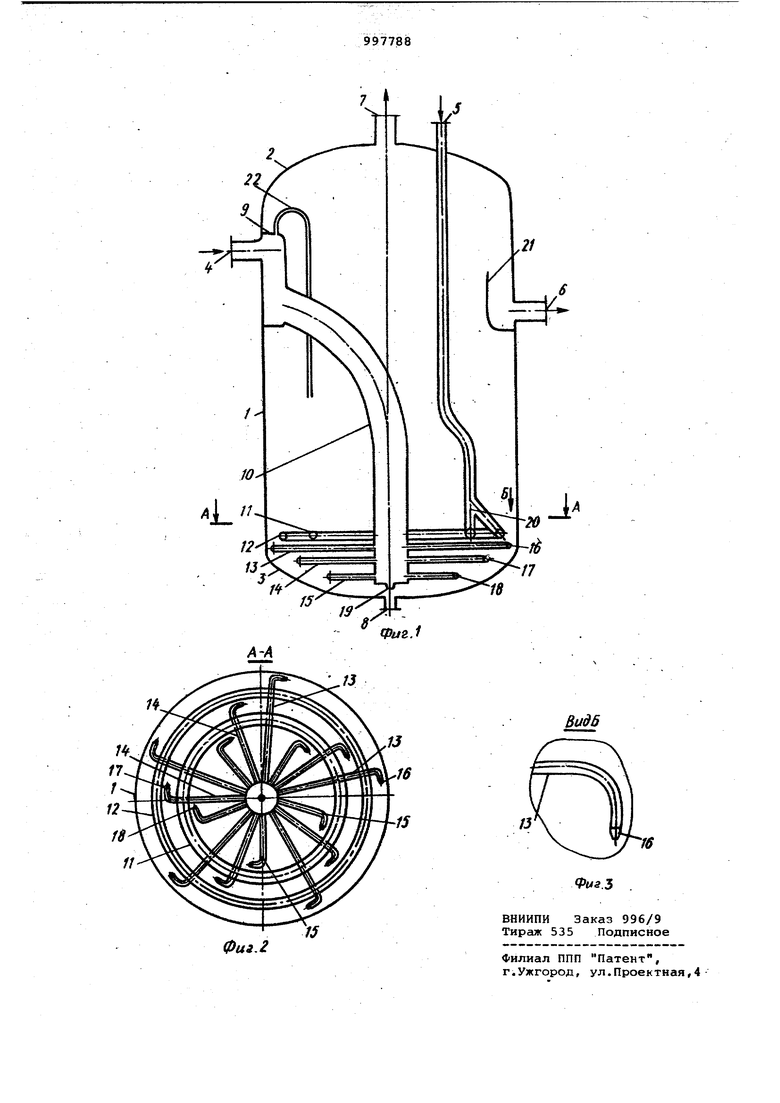

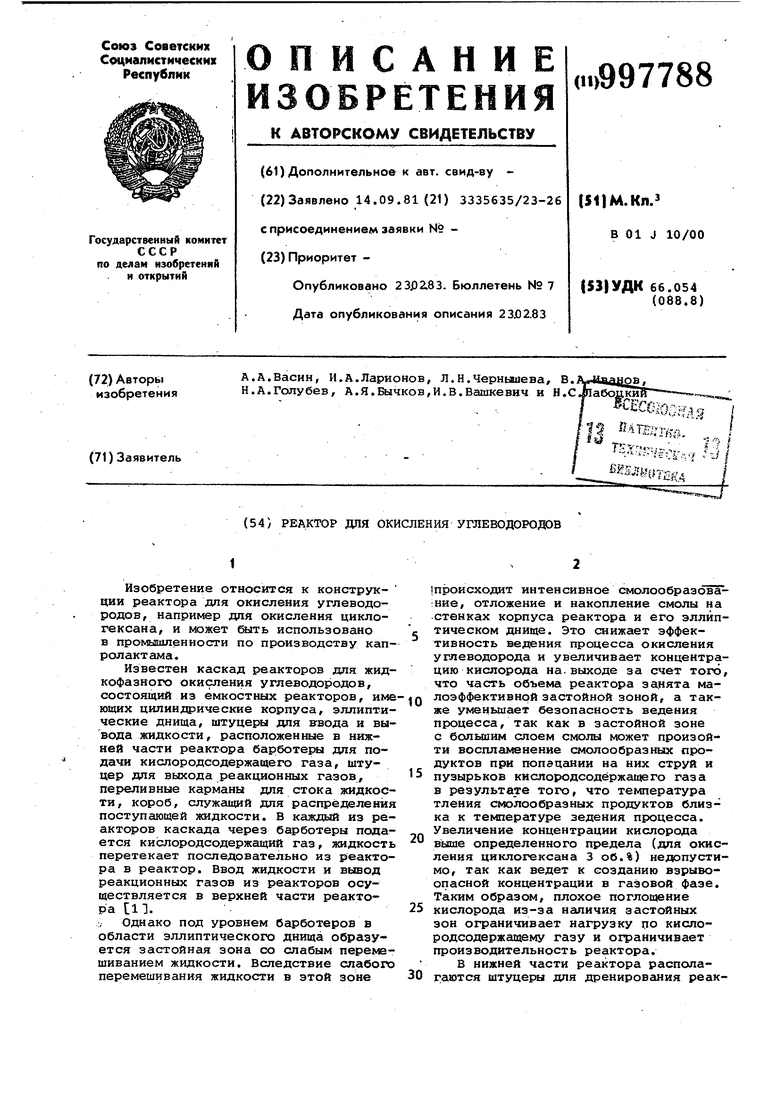

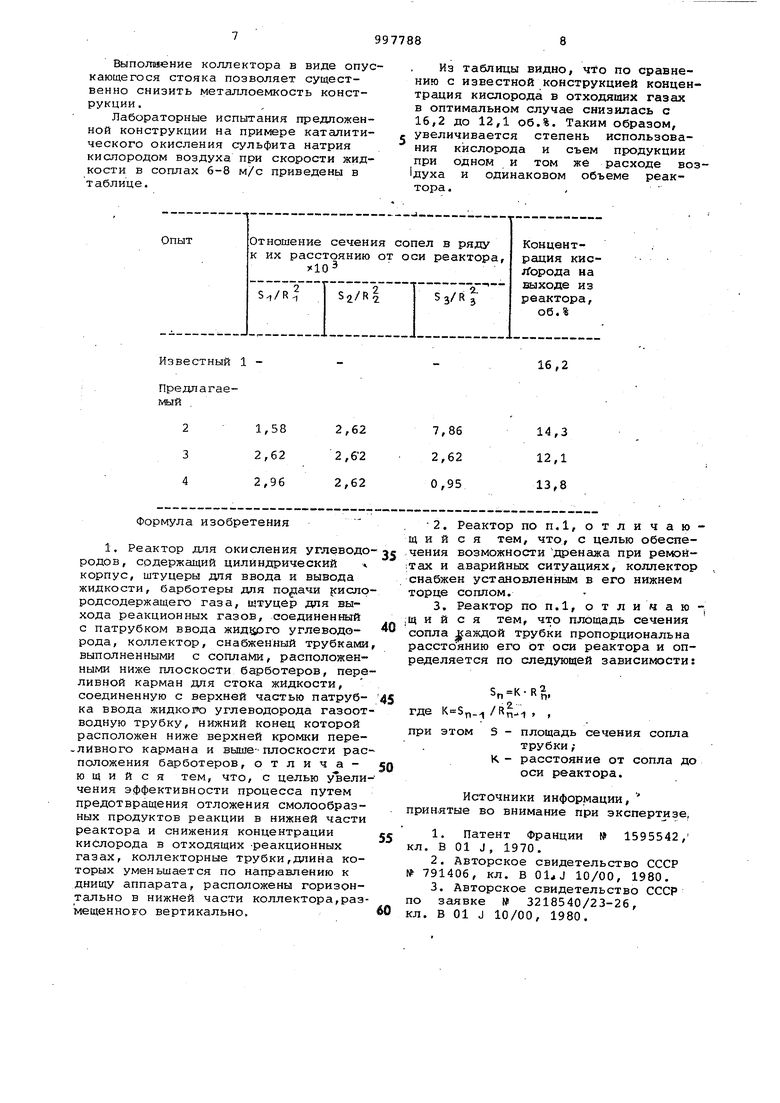

На фиг.1 показан реактор, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1 (конец загнутой трубки,, заканчивающейся соплом)

Реактор представляет собой вертикальный цилиндрический аппарат, содержащий цилиндоический корпус 1, верхнее 2 и нижнее 3 эллиптические днища, штуцеры для ввода жидкого углеводорода 4 и кислородсодержащего газа (воздуха) 5, для вывода оксидата 6 и реакционных газов 7,.штуцер 8 для дренирования. Штуцер 4 для ввода жидкого углеводорода закрыт распределительным коробом 9. От короба 9 в виде стояка в низ реактора отходит коллектор 10, нижний конец которого опущен ниже плоскости барботеров 11 и 12. От коллектора 10 под плоскостью расположения барботеров 11 и 12 отходят горизонтально в несколько рядов трубки 13-15, длина которых уменьшается по направлению к днищу аппарата. Трубки 13-15 загнуты на концах тангенциально стенке реактора и заканчиваются соплами 16-18. Коллектор 10 в нижнем торце снабжен направленным вертикально вниз соплом 19. Для примера показан реактор с тремя рядами горизонтальных трубок с соплами и с пятью трубками в каж дом ря.ду. Кислородсодержащий газ на окисление через штуцер ,5 и распределительную гребенку 20 подается в кольца барботеров 11 и 12 и через рабочие и дренажные отверстия барботеров поступает в барботажный слой. .Оксидат из переливного кармана 21 че |рез штуцер б выводится из реактора в следующий/реактор каскада или на дальнейшую переработку. Распределительный короб 9. в верхней части снаб жен газоотводной трубкой 22, служаще для вывода отделяющихся от жидкости газов. Предлагаемый реактор работает следующим образом. Жидкий углеводород (циклогексан ) через штуцер 4, короб 9, коллектор 10 и трубки 13-1 с соплами 16-18.поступает в нижнюю часть реактора под плоскость распог ложения барботеров 11 и.12. Трубки 13-15 выполнены загнутьвуш по периметру стенки корпуса реактора Лфиг.1-3 ), а на концах этих трубок имеются сопла 16-18, диаметр которых соответственно меньше диаметра трубок 13-15. Благодаря такому техническому решению жидкость вырывается из сопел тангенциально к стен ке реактора с большой скоростью и, закручиваясь, значительно усиливает перемешивание во всем объеме зоны между плоскостью расположения барботеров и нижним эллиптическим днищем 3. Выходящая из. установленного в ниж нем торце коллектора 10 сопла 19 вер тикально вниз струя жидкости омывает центр эллиптического днища, дополнительно интенсифицирует перемешивание и предотвращает забивку дренажного патрубка. 1фоме того, сопло 19 обеспечивает полный дренаж коллектора 10 и трубок 13-15 при остановках. Усиленное перемешивание в нижней зоне распространяется и на весь остальной вьлйерасположенный реакционны объем. Это приводит к более полному использованию реакционного объема для проведения реакции окисления, увеличению производительности реактора, интенсификации самого процес.са окисления, приводящей к снижению концентрации кислорода в реакционных газах на выходе из реактора, увеличению безопасности .работы реактора благодаря тому, что закручивающаяся в нижней части реактора жидкость омывает нижнее эллиптическое днище и прилегающие стенки реактора, предтвращая тем самым отложение смолообазных продуктов реакции и накопление х на днище и стенках корпуса Кислородсодержащий газ подается в реактор через штуцер 5, и через кольцевые барботеры 11 и 12 поступает в барботажный слой. Оксидат через переливной карман 21 и штуцер 6 выводится в следуккций реактор каскада или на дальнейшую переработку. Реакционные газы выводятся через штуцер, Для Наиболее эффективного ведения . процесса необходимо, чтобы вся кинетическая энергия подаваемой в нижнюю часть реактора жидкости расходовалась на перемешивание. Попадание газа в исходный углеводород может привести к разрыву и тем самым к снижению энергии выходящих из сопел 16, 17 и 19 струй. Для предотвращения этого в верхней части распределительного короба 9 имеется газоотводная трубка 22, служащая для отвода газа от жидкого углеводорода, подаваемого по коллектору 10 и трубкам 13-15 к соплам 16, 17 и 19. Нижний конец газоотводной трубки 22 помещен в газожидкостной слой ниже верхней кромки переливного кармана 21 и илше плоскости расположения барботеров -11 и 12. Это обеспечивает свободный выход газов из распределительного короба 9 и предотвращает их попадание в коллектор 10 и трубки 13-15. Кроме того, небольшое количество увлекаемого с отделяющимися газами исходного углеводорода благодаря предложенному техническому решению попадает в зону наиболее интенсивного протекания реакции и не может проскочить в спивной карман, минуя зону реакции. Наличие коллектора и расположен- ных между плоскостью кольцевых барботеров и эллиптическим днищем горизонтальных коллекторных трубок с соплами для подачи жидкого углеводорода позволяет, интенсифицировать перемешивание в нижней зоне и во всем объеме реактора, что позволяет увеличить эффе.ктивность процесса окисления и снизить концентрацию кислорода в реакционных газа на выходе из реактора, препятствует отложению и накоплению смолообразных продуктов на днище, стенках и внутренних частях реактора, что увеличивает безопасность проведения процесса окисления. Наличие сопла на нижнем торце коллектора позволяет дополнительно интенсифицировать перемешивание в придонной части реакционного объема и обеспечивает полный дренаж углеводорода при остановках реактора для ремонта или в случае возникновения аварийных ситуаций.

Выполяение коллектора в виде опускающегося стояка позволяет существенно снизить металлоемкость конструкции.

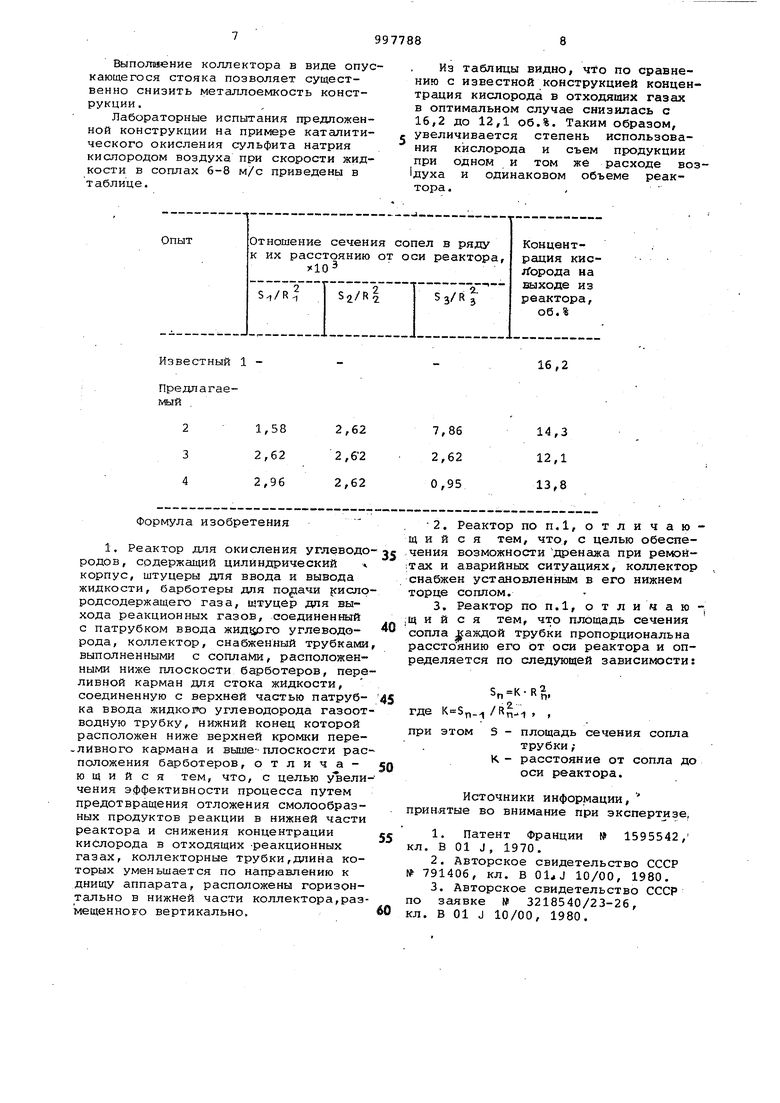

Лабораторные испытания предложенной конструкции на примере каталитического окисления сульфита натрия кислородом воздуха при скорости жидкости в соплах 6-8 м/с приведены в таблице.

Из таблицы видно, что по сравнению с известной конструкцией концентрация кислорода в отходящих газах в оптимальном случае снизилась с 16,2 до 12,1 об.%. Таким образом, увеличивается степень использования кислорода и съем продукции при одном и том же расходе воз1духа и одинаковом объеме реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления углеводородов | 1980 |

|

SU946643A2 |

| Реактор для окисления углеводородов | 1986 |

|

SU1324679A1 |

| Реактор для окисления углеводородов | 1985 |

|

SU1242231A1 |

| Реактор | 1980 |

|

SU904767A1 |

| Реактор для окисления углеводородов | 1976 |

|

SU791406A1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

| Реактор окисления углеводородов | 1979 |

|

SU799207A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108856C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2106342C1 |

Известный 1 ПредлагаемойФормула изобретения 1. Реактор для окисления углеводо родов, содержащий цилиндрический л корпус, штуцеры для ввода и вывода жидкости, барботеры для кисяр родсодержащего газа, щтуцер для выхода реакционных газов, соединенный с патрубком ввода углеводорода, коллектор, снабженный трубками выполненными с соплами, расположенными ниже плоскости барботеров, пере ливной карман для стока жидкости, соединенную с верхней частью патрубка ввода жидколз углеводорода газоот водную трубку, нижний конец которой расположен ниже верхней кромки пере-ливного кармана и выше-плоскости рас положения барботеров, отличаю щ и и с я тем, что, с целью уЪели чения эффективности процесса путем предотвращения отложения смолообразных продуктов реакции в нижней части реактора и снижения концентрации кислорода в отходящих -реакционных газах, коллекторные трубки,длина которых уменьшается по направлению к днищу аппарата, расположены горизонтально в нижней части коллектора,раз мещенного вертикально.

16,2 -2. Реактор по п,1, отличающий с я тем, что, с целью обеспечения возможности дренажа при ремонтах и аварийных ситуациях, коллектор снабжен установленным в его нижнем торце соплом. 3. Реактор поп.1, отлинаюц и и с я тем, что площадь сечения сопла аждой трубки пропорциональна расстоянию его от оси реактора и определяется по следующей зависимости: ,, где .., , , при этом 3 - площадь сечения сопла трубки; К - расстояние от сопла до оси реактора. Источники информации, принятые во внимание при экспертизе, 1.Патент Франции № 1595542, кл, В 01 J, 1970. 2.Авторское свидетельство СССР 791406, кл. В 10/00, 1980. 3.Авторское свидетельство СССР по заявке № 3218540/23-26, кл. В 01 J 10/00, 1980.

Авторы

Даты

1983-02-23—Публикация

1981-09-14—Подача