Изобретение относится к получению металлов методом электролиза и рафинирования металлов и их сшлавов в расплавленных средах (электрометаллургия) а может быть использовано в черной и цветной металлургии для получения особо чистых материалов и их сплавов в расплавленвьлх средах, а также для прямого восстановления металлов из руД.

Известен электролизер для получения и рафинирования металлов в расплавах солей, включающий футерованную ванну с анодными корзинами, серповидные катоды, установленные на токопроводящих полуосях, приспособление для поворота катодов, узел среза катодного осадка и приемные бункеры . Узел среза выполнен в виде шнекообразных фрез, расположенны с каждой стороны катодов, а приспособление для поворота катодов выполнено в виде ходовых винтов с гайками, шарнирно связанными с катодами.

Недостатком известного электролизера является то, что для срезй осадка металла с катода необходимы парные лопастные шнекообрааные приводить во вроцательяое движение, т.е. устанавливать для этой цели привод вращення, что уоложняет конструкцию электролизера, а следовательно, приводит к увеличению его габаритов, металлоемкости и энергозатрат на питание приводов, кроме того, заточка резцов фрез, а также крепление и центровка их осуществляется вручную и наличие сальниковых уплотнений на валах фрез ухудшает герметичность электролизера.

Цель изобретения - упрощение конструкции, уменьшение металлоемкости и габаритов электролизера и снижение энергозатрат.

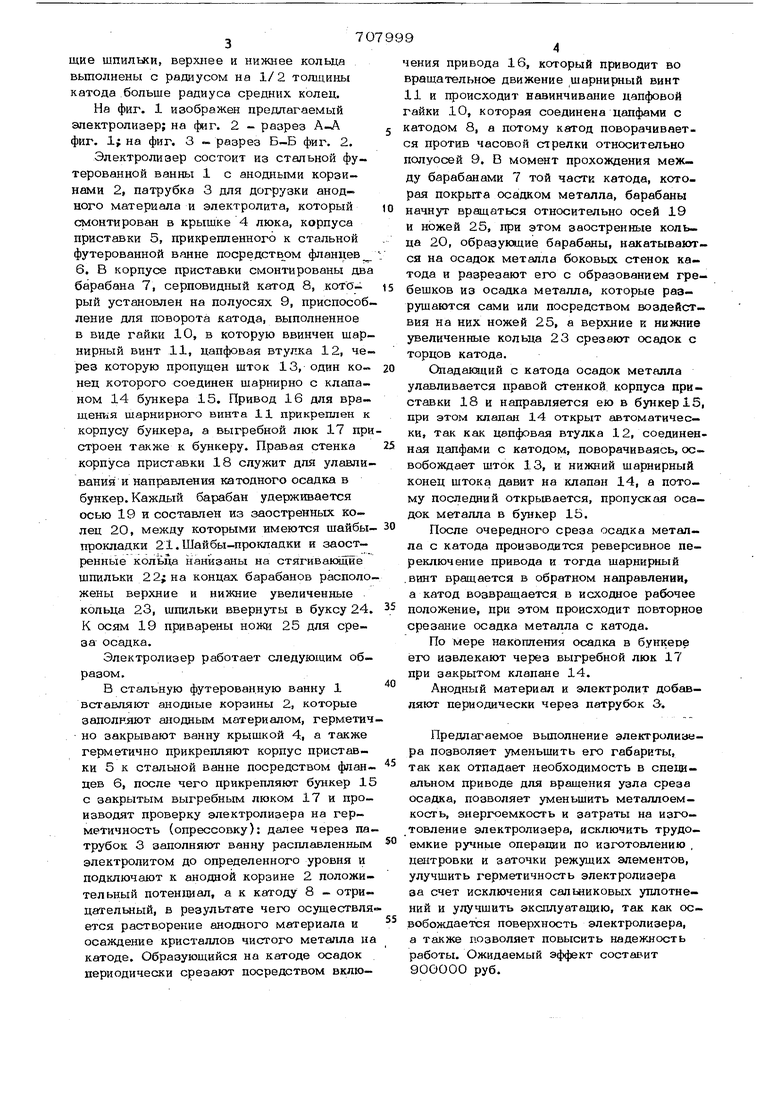

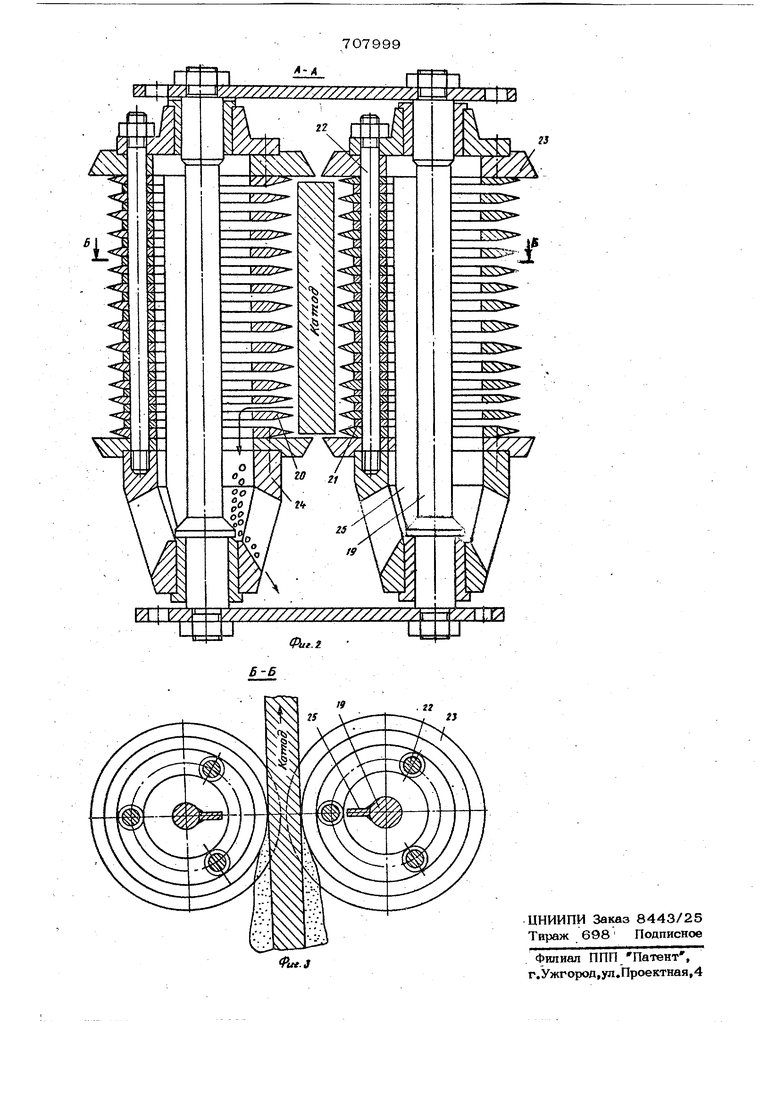

Эта цель достигается тем, что узел среза выполнен в виде двух барабанов, насаженных концентрично на закрепленные с боковых сторон катода оси, каждый барабан выполнен из заостренных колец с расположенными между ними шайбами - прокладками, нанизанными на стягивающие шпильки, верхнее и нижнее кольца вьтолнены с радиусом на 1/2 толщины катода больше радиуса средних колец. На фиг. 1 изображен предлагаемый электролизер; на фиг. 2 - разрез А-А фиг, 1; на фиг. 3 разрез Б-Б фиг. 2. Электролизер состоит из стальной футерованной ванны 1 с анодными корзинами 2, патрубка 3 для догрузки анодного материала и электролита, который смонтирован в крышке 4 люка, корпуса приставки 5, прикрепленного к стальной футерованной ванне посредств ом фланцев 6. В корпусе приставки смонтированы два барабана 7, серповидный катод 8, который установлен на полуосях 9, приспособ ление для поворота катода, выполненное в виде гайки 10, в которую ввинчен шарнирный винт 11, цапфовая втупка 12, череэ которую пропущен шток 13, один конец которого соединен шарнирно с клапаном 14 бункера 15, Привод 16 для вращения шарнирного винта 11 прикреплен к корпусу бункера, а выгребной люк 17 при строен также к бункеру. Правая стенка корпуса приставки 18 служит для улавливания и направления катодного осадка в бункер. Каждый барабан удерживается осью 19 и составлен из заостренных колец 20, между которыми имеются шайбы прокладки 21. Шайбы-прокладки и заостренные кольца нанизаны на стягивающие шпильки 22; на концах барабанов располо жены верхние и нижние увеличенные кольца 23, шпильки ввернуты в буксу 24 К осям 19 приварены ножи 25 для ереза осадка. Электролизер работает следующим образом. В стальную футерованную ванну 1 вставляют анодные корзины 2, которые заполняют анодньпу материалом, герметич но закрывают ванну крыщкой 4, а также герметично прикрепляют корпус приставки 5 к стальной ванне посредством фландев 6, после чего прикрепляют бункер 1 с закрытым выгребным люком 17 и производят проверку электролизера на герметичность (опрессовку): далее через па трубок 3 заполняют ванну расплавленным электролитом до определенного уровня и подключают к анодной корзине 2 положительный потенциал, а к катоду 8 - отрицательный, в результате чего осуществля ется растворение анодного материала и осаждение кристаллов чистого металла н катоде. Образующийся на катоде осадок периодически срезают посредством вклю- ения привода 16, который приводит во вращательное движение шарнирный винт 11 и происходит навинчивание цапфовой айки 10, которая соединена цапфами с атодом 8, а потому катод поворачиваетя против часовой стрелки относительно полуосей 9, В момент прохождения между барабанами 7 той части катода, которая покрыта осадком металла, барабаны начнут вращаться относительно осей 19 и ножей 25, при этом заостренные кольца 20, образукядие барабаны, накатываются на осадок металла боковых стенок катода и разрезают его с образованием гребешков из осадка металла, которые разрушаются сами или посредством воздействия на них ножей 25, а верхние к нижние увеличенные кольца 23 срезают осадок с торцов катода, Опадаквдий с катода осадок металла улавливается правой стенкой корпуса приставки 18 и направляется ею в бункер 15, при этом клапан 14 открыт автоматически, так как цепфовая втулка 12, соединен„ag цапфами с катодом, поворачиваясь, освобождает шток 13, и нижний шарнирный конец штока давит на клапан 14, а потому последний открывается, пропуская осадок металла в бункер 15. После очередного среза осадка металла с катода производится реверсивное переключение привода и тогда шарнирный винт вращается в обратном направлении, а катод возвращается в исходное рабочее положение, при этом происходит повторное срезание осадка металла с катода. По мере накопления осадка в бункере его извлекают через выгребной люк 17 при закрытом клапане 14, Анодный материал и электролит добавляют периодически через патрубок 3. Предлагаемое вьшолнение электролиаера позволяет уменьшить его габариты. так как отпадает необходимость в спевдальном приводе для вращения узла среза осадка, позволяет уменьшить металлоемкость, энергоемкость и затраты на изготовление электролизера, исключить трудоемкие ручные операции по изготовлению , ца1тровки и заточки режущих элементов, улучшить герметичность электролизера аа счет исключения сальниковых уплотнений и улучшить эксплуатацию, так как освобождается поверхность электролизера, а также позволяет повысить надежность работы. Ожидаемый эффект составит 90ОООО руб. Формула изобретения Электролизер для получения и рафини рованйя металлов а расплавах солей, вклю чаадций футерованную ванну с анош,ьшн корзинами, серповидаые катоды, установленные на токопроводящих полуосях, приспособление для поворота катодов, узел среза катодного осадка и приемные бункеры, отличающийся тем, что, с целью упрощения конструкции, уменьшения металлоемкости игабаритов электролизера и снижения энергозатрат, узел среза выполнен в виде двух барабанов, на709 саженHbtx концентричло на алкрепленные с боковых сторон катода оси, каждая из которых снабжеиа привареин1,1м к ней ножом, каждый барабан выполнен из заостренных колец с расположенными между ними шайбами-лрокладками, нанизанными на стягивакадие шпильки, верхнее и нижнее кольца выполнены с радиусом на 1/2 толщины катода больше радиуса средних колец. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство по заявке W 2123285, кл. С 25 С 7/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизер для получения и рафинирования металлов в расплавах | 1976 |

|

SU619549A1 |

| РОТОРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВ В РАСПЛАВЛЕННЫХ СРЕДАХ | 1973 |

|

SU377413A1 |

| ЭЛЕКТРОЛИЗЕР РОТОРНЫЙ ДЛЯ РАФИНИРОВАНИЯ | 1973 |

|

SU379670A1 |

| Электролизер для получения или рафинирования металлов | 1974 |

|

SU528355A1 |

| Электролизер для получения и рафинирования металлов в расплавах солей | 1974 |

|

SU544717A1 |

| Электролизер для рафинирования титана | 1960 |

|

SU138746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402643C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛОВИ СПЛАВОВВПТБФОНД 3HOflEPT[ | 1972 |

|

SU422792A1 |

| Электролизер для получения и рафинирования металлов в расплавах | 1975 |

|

SU616347A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ И РАФИНИРОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 1965 |

|

SU223369A1 |

Авторы

Даты

1980-01-05—Публикация

1977-08-18—Подача