(54) СПОСОБ ПРОМЫВКИ ОСАДКА НА ФИЛЬТРУЮЩИХ АППАРАТАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТМЫВКИ ТОНКОДИСПЕРСНЫХ ОСАДКОВ НА ФИЛЬТРУЮЩЕЙ ПЕРЕГОРОДКЕ | 2012 |

|

RU2547741C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2369560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2213725C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| Способ переработки горячего технического пентаэритрито-формиатного маточного раствора | 2018 |

|

RU2714326C2 |

| Способ получения гидрофосфата кальция | 1990 |

|

SU1733378A1 |

| СПОСОБ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ОТ ТВЕРДОГО МАТЕРИАЛА И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2125979C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОКИСЛОТНОГО РАСТВОРА БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2008 |

|

RU2388733C1 |

| Способ промывки осадков на фильтрах | 1981 |

|

SU1022723A1 |

| Способ разделения суспензии на барабанном вакуум-фильтре | 1989 |

|

SU1699524A1 |

I

Изобретение относится к процессам разделения суспензий с последующей промывкой осадка и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности.

Известен способ промывки осадка, заключающийся в вытеснении маточника из пор отфильтрованного осадка промывной жидкостью 1 .

Целый ряд осадков при промывке склонен к образованию трещин и размывов, что резко снижает эффективность процесса. Для увеличения степени удаления маточника из пор отфильтрованного осадка снижают давление промывки, увеличивают расход промывной жидкости, применяют репульпацию осадка и т. п.

Все это снижает производительность фильтрующих аппаратов и приводит к ощутимым экономическим потерям.

Наиболее близок к предложенному по технической сущности и достигаемому результату способ промывки водорастворимых осадков насыщенным водным раствором разделяемой соли, исключающий размыв

осадка за счет его растворения промывкой жидкости 2.

Однако применение этого способа не устраняет разрущение сложивщейся структуры осадка с образованием трещин и размывов, вызванных гидродинамическими причинами.

Цель изобретения - повышение степени удаления маточника и сокращение расхода промывной жидкости путем создания равномерной структуры осадка.

Это достигается тем, что в промывнук) жидкость вводят диспергированную твердую фазу, и полученной суспензией осуществляют промывку осадка.

Наиболее целесообразно использовать твердую фазу разделяемой суспензии от предыдущих циклов работы фильтрующего аппарата. Однако в зависимости от конкретных условий возможно применение других веществ, например, древесной муки. Количество вводимой твердой фазы также зависит от конкретных условий и может составлять 0,5 - 200 г/дм промывной жидкости.

При применении данного способа образование неравномерной структуры осадка вследствие гидродинамических причин не

происходит, так как твердая фаза, содержащаяся в промывной жидкости, устремляется вместе с последней в более крупные каналы и выравнивает структуру осадка. Это обеспечивает равномерное распределение промывной жидкости по осадку и высокую эффективность его промывки.

Примеры реализации предложенного способа.

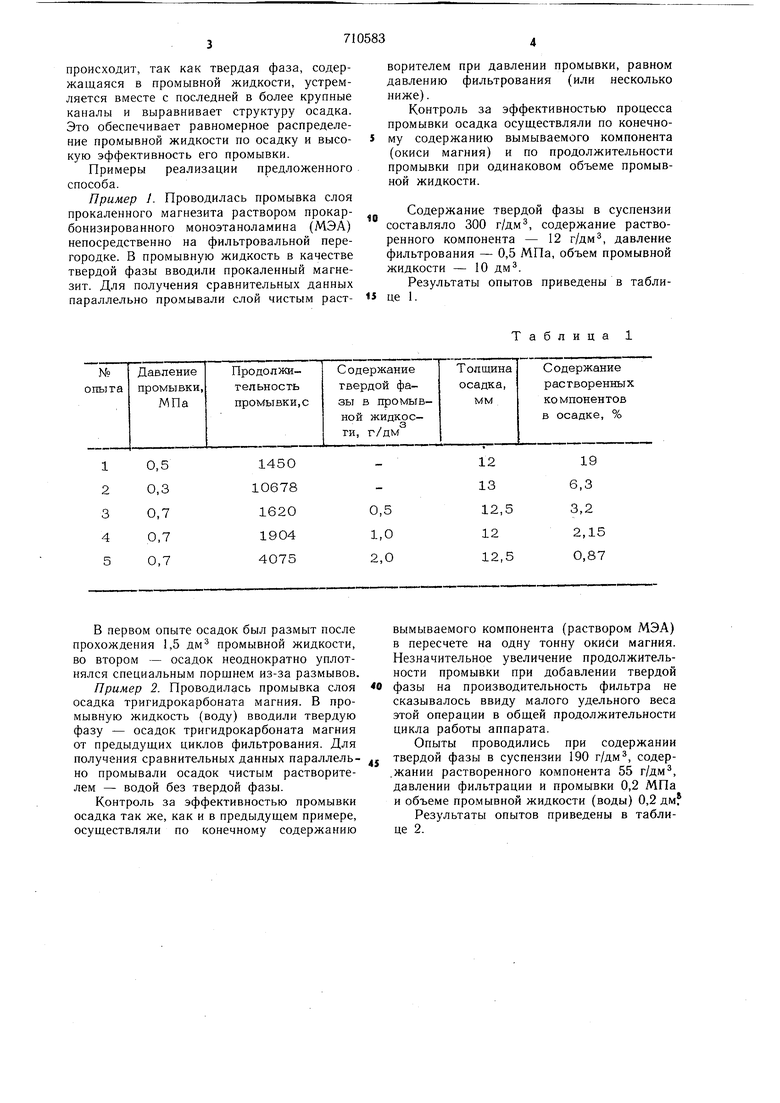

Пример 1. Проводилась промывка слоя прокаленного магнезита раствором прокарбонизированного моноэтаноламина (МЭА) непосредственно на фильтровальной перегородке. В промывную жидкость в качестве твердой фазы вводили прокаленный магнезит. Для получения сравнительных данных параллельно промывали слой чистым растВ первом опыте осадок был размыт после прохождения 1,5 дм промывной жидкости, во втором - осадок неоднократно уплотнялся специальным поршнем из-за размывов.

Пример 2. Проводилась промывка слоя осадка тригидрокарбоната магния. В промывную жидкость (воду) вводили твердую фазу - осадок тригидрокарбоната магния от предыдущих циклов фильтрования. Для получения сравнительных данных параллельно промывали осадок чистым растворителем - водой без твердой фазы.

Контроль за эффективностью промывки осадка так же, как и в предыдущем примере, осуществляли по конечному содержанию

ворителем при давлении промывки, равном давлению фильтрования (или несколько ниже).

Контроль за эффективностью процесса промывки осадка осуществляли по конечному содержанию вымываемого компонента (окиси магния) и по продолжительности промывки при одинаковом объеме промывной жидкости.

Содержание твердой фазы в суспензии составляло 300 г/дм, содержание растворенного компонента - 12 г/дм, давление фильтрования - 0,5 МПа, объем промывной жидкости - 10 дм.

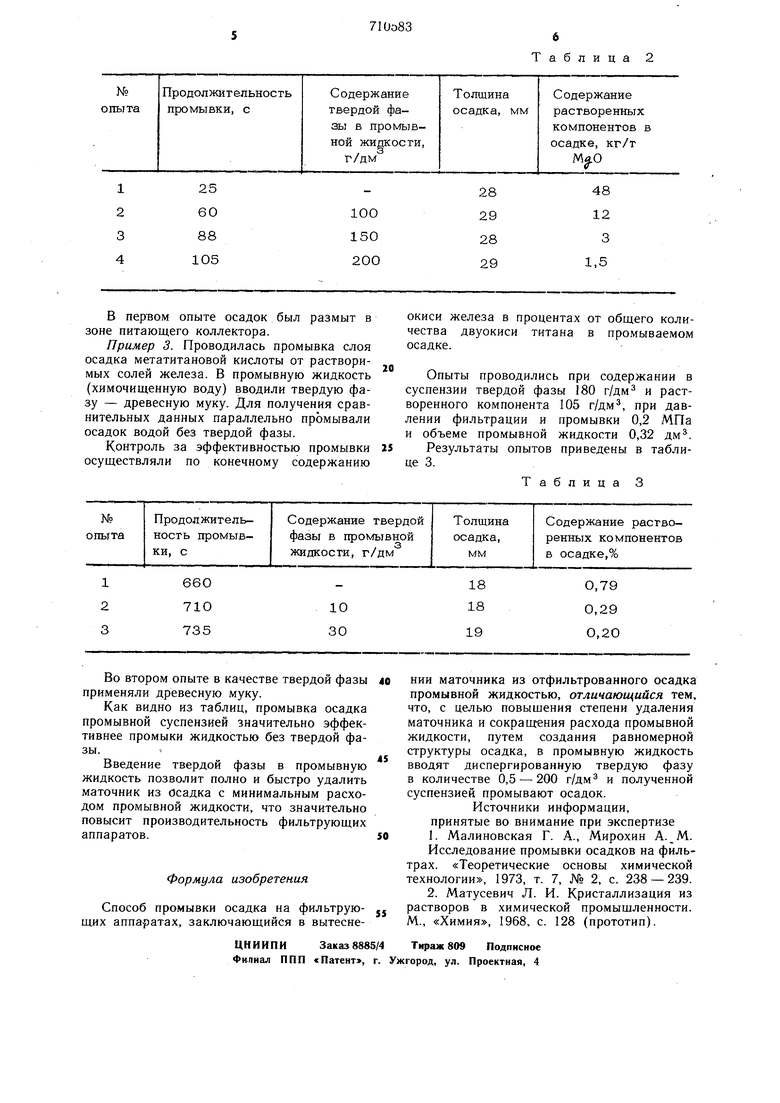

Результаты опытов приведены в таблице 1.

Таблица 1

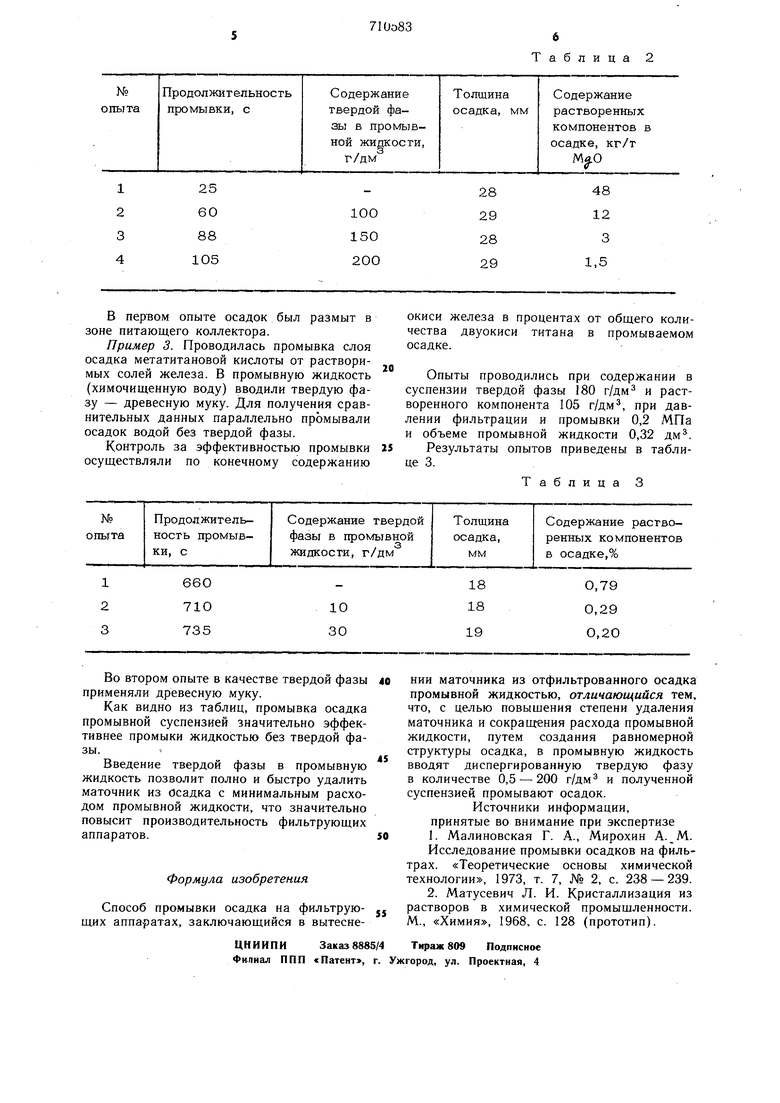

вымываемого компонента (раствором МЭА) в пересчете на одну тонну окиси магния. Незначительное увеличение продолжительности промывки при добавлении твердой фазы на производительность фильтра не сказывалось ввиду малого удельного веса этой операции в общей продолжительности цикла работы аппарата.

Опыты проводились при содержании твердой фазы в суспензии 190 г/дм, содер.жании растворенного компонента 55 г/дм, давлении фильтрации и промывки 0,2 МПа и объеме промывной жидкости (воды) 0,2 дм

Результаты опытов приведены в таблице 2.

В первом опыте осадок был размыт в зоне питающего коллектора.

Пример 3. Проводилась промывка слоя осадка метатитановой кислоты от растворимых солей железа. В промывную жидкость (химочищенную воду) вводили твердую фазу - древесную муку. Для получения сравнительных данных параллельно промывали осадок водой без твердой фазы.

Контроль за эффективностью промывки осуществляли по конечному содержанию

Таблица 2

ОКИСИ железа в процентах от общего количества двуокиси титана в промываемом осадке.

Опыты проводились при содержании в суспензии твердой фазы 180 г/дм и растворенного компонента 105 г/дм, при давлении фильтрации и промывки 0,2 МПа и объеме промывной жидкости 0,32 дм.

Результаты опытов приведены в таблице 3.

Таблица 3

Авторы

Даты

1980-01-25—Публикация

1975-09-12—Подача