Изобретение относится к технике получения чистых фосфорных солей кальция, пригодных для использования в пищевой и парфюмерной промышленности.

Известны способы получения чистого гидрофосфата кальция из термической фосфорной кислоты.

Недостатки этих процессов заключаются в использовании дорогой кислоты, которая к тому же требует очистки от мышьяка. Широкое распространение получили способы с использованием экстракционной фосфорной кислоты.

Основным недостатком этих способов является необходимость тонкой очистки кислоты от примесей (F. S04, As, РЗЭ и др.).

Наиболее близким к предлагаемому является способ получения гидрофосфата кальция из очищенной фосфорной кислоты и кальцийсодержащего реагента путем

осаждения соли в процессе аммонизации с последующей фильтрацией целевого продукта и его сушкой.

Недостаток этого процесса заключается в низком качестве продукта -содержание PaOs составляет 47,5%, основного вещества 91%, из-за разубоживания продукта сульфатными соединениями, а также повышенного содержания As и РЬ (6-7-8 г/т) для пищевого продукта.

Цель изобретения - повышение качества продукта.

Поставленная цель достигается согласно способу получения гидрофосфата кальция путем его осаждения из фосфорсодержащего раствора кальциевым реагентом с последующей фильтрацией суспензии и сушкой продукта, в котором перед сушкой осадок обрабатывают вначале водой при 1,5:1, затем азотной кислотой при поддерXIСлЭ

со со

XJ

00

жании концентрации в жидкой фазе СаО 11-13% и температуре 60-80°С в течение 1-2 ч с последующим отделением маточника фильтрацией и осаждением из него целевого продукта нейтрализацией раствора.

Существенные отличия предлагаемого способа заключаются в дополнительной операции обработки осадка водой ( 1,5-1), а затем азотной кислотой (концентрации СаО 11-13%) в заданном интервале параметров 60-80 С, продолжительность обработки 1-2 ч).

Указанные отличия позволяют повысить качество продукта за счет снижения содержания в нем сульфатных соединений и вредных примесей. Это связано с обработкой осадка вначале водой, что позволяет получить на кристаллах осадка сольватные оболочки. Введение в эту суспензию раствора азотной кислоты приводит к избира- тельному растворению гидрофосфата кальция. В азотнокислотную вытяжку переходят только два целевых компонента соли P20s и СаО, а примеси, в том числе и сульфат-ионы, остаются в твердой фазе. Это по- зволяет на 1,5-4% повысить содержание P20s в целевой соли (содержание основного вещества до 94-98%) за счет снижения со- держания сульфатных соединений.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. 1000 кг очищенного фосфорсодержащего раствора (20% P20s, 0,08% F) обрабатывают 1300 кг 12,3%-ного раствора нитрата кальция и 48 кг газообраз- ного аммиака. 2348 кг суспензии фильтруют. Осадок (410 кг) смешивают с А10 кг воды для поддержания 1, затем в полученную массу вводят 395 кг 47%-ной азотной кислоты для поддержания концентрации СаО в жидкой фазе 13%. Массу перемешивают при 60°С в течение 1 ч. Суспензию (1215 кг) фильтруют. Из промытого осадка (342 кг) сушкой получают 205 кг гидрофосфата кальция, содержащего 45,5% PaOs, 35% СаО и 0,2% F, 795 кг фильтрата смешивают с 405 кг промывных вод и путем нейтрализации водным раствором аммиака (155 кг) получают 1355 кг суспензии, отделяют осадок фильтрацией, промывают его и сушат. Получают 205 кг соли, содержащей 49% Р20б, 40% СаО и 0.1% F.

П ри м е р2.410 кг осадка, полученного как в примере 1, смешивают с 492 кг воды для поддержания ,2-1. Затем в пол- ученную массу вводят 398 кг азотной кислоты для поддержания концентрации в жидкой фазе 12%. Массу перемешивают при 70°С в течение 1,5 ч. 1300 кг суспензии фильтруют. Из осадка разделения суспен-

зии получают 217 кг гидрофосфата кальция того же состава, что и в примере 1. 840 кг фильтрата смешивают с 424 кг промывных вод и нейтрализацией водным раствором аммиака (151 кг) получают 1451 кг суспензии, отделяют осадок фильтрацией, промывают его, сушат. Получают 185 кг соли, содержащей 51,5% P20s, 41% СаО и 0,1% F.

П р и м е р 3. 410 кг осадка, полученного как в примере 1, смешивают с 615 кг воды для поддержания ,5:1. Затем в полученную массу вводят 393 кг азотной кислоты для поддержания концентрации СаО в жидкой фазе 11%. Массу перемешивают при 80°С в течение 2 ч. 1418 кг суспензии фильтруют. Из осадка от разделения суспензии после промывки (351 кг) путем сушки получают 211 кг гидрофсофата того же состава, что и в примере 1. 891 кг фильтрата смешивают с 383 кг промывных вод и путем нейтрализации 149 кг водного 25%-ного раствора аммиака получают 1423 кг суспензии, отделяют осадок фильтрацией, промывают его и сушат. Получают 198 кг соли, содержащей 50,0% Р20б. 40,0% СаО и 0,1 % F.

Пример (прототип).0,5 л обесфторен- ной фосфорной кислоты (РзОб 240 г/дм15, F 4 г/дм , СаО 10 г/дм3) аммонизируют до рН 4,5, при 70°С, подают 80 мл раствора нитрата кальция (СаО 170 г/дм3, F 0,04 г/дм3) и доагитируют пульпу в течение 30 мин.

Пульпу расфильтровывают, осадок промывают и высушивают при 100°С.

Получают 130 г удобрительного преципитата состава (мас.%): P20s 33,4; СаО 23.6.

Фильтрат обрабатывают раствором нитрата кальция при рН получают 415 г осадка состава, мас.%: Р20з 47,5; СаО 41,3; F-0,1,

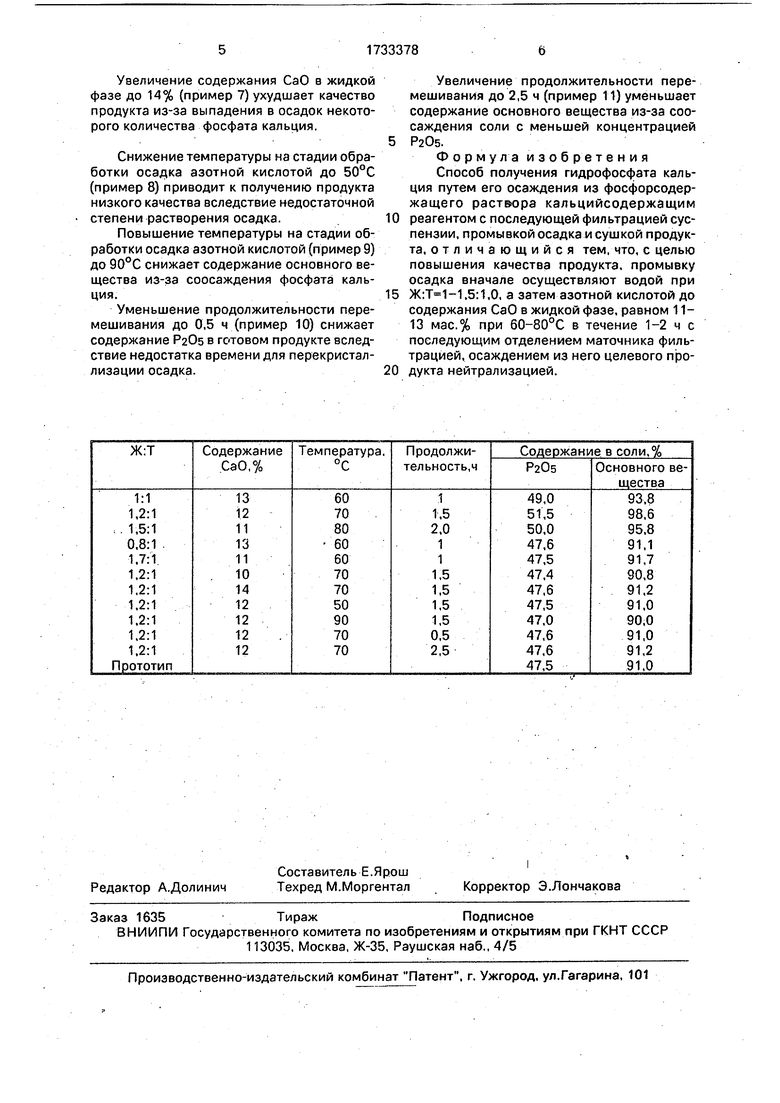

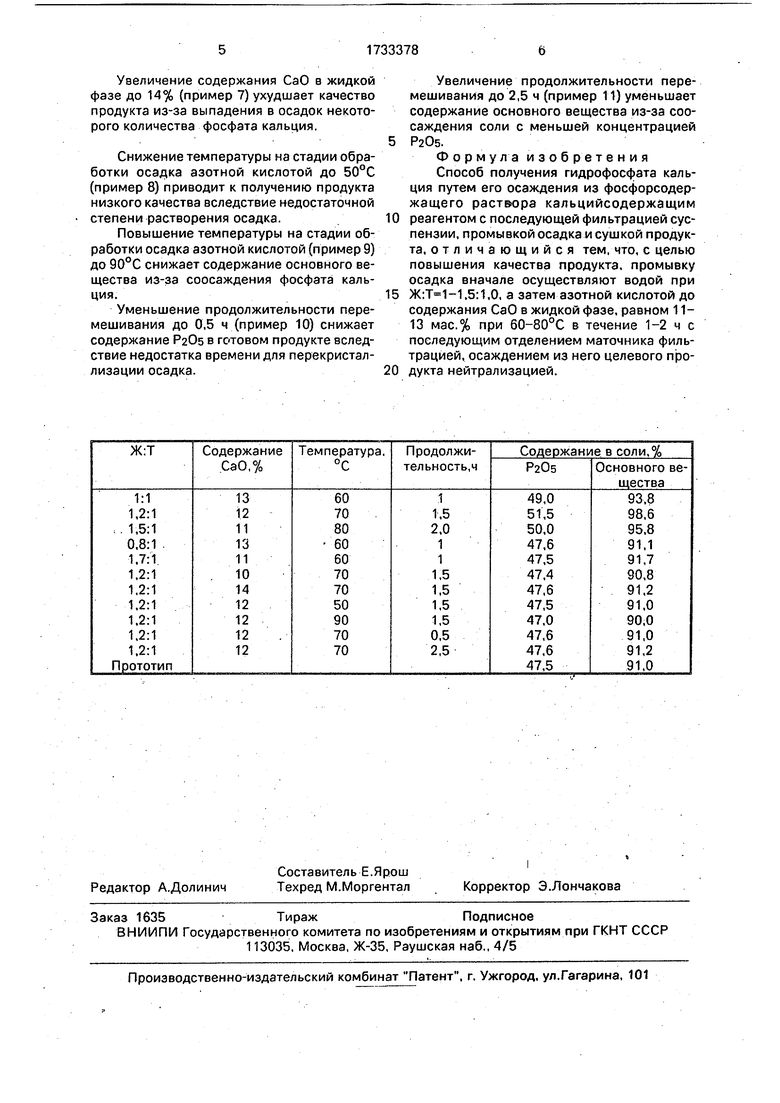

В таблице представлены примеры ведения процесса в предлагаемых пределах параметров (примеры 1-3) и за их верхним и нижним уровнями.

Снижение отношения Ж:Т на стадии обработки осадка водой (пример 4) до 0,8:1 приводит к уменьшению содержания P20s в готовом продукте вследствие разубожива- ния продукта сульфатными соединениями.

Увеличение отношения Ж:Т на стадии обработки осадка водой (пример 5) до 1,7:1 приводит к уменьшению содержания P20s в целевой соли из-за разбавления на стадии обработки азотной кислотой, что приводит к снижению степени растворения исходного осадка.

Уменьшение содержания СаО в жидкой фазе до 10% (пример 6) снижает качество продукта вследствие сокристаллизации сульфатных соединений.

Увеличение содержания СаО в жидкой фазе до 14% (пример 7) ухудшает качество продукта из-за выпадения в осадок некоторого количества фосфата кальция.

Снижение температуры на стадии обработки осадка азотной кислотой до 50°С (пример 8) приводит к получению продукта низкого качества вследствие недостаточной степени растворения осадка.

Повышение температуры на стадии обработки осадка азотной кислотой (пример 9) до 90°С снижает содержание основного вещества из-за соосаждения фосфата кальция.

Уменьшение продолжительности перемешивания до 0,5 ч (пример 10) снижает содержание PaOs в готовом продукте вследствие недостатка времени для перекристаллизации осадка.

Увеличение продолжительности перемешивания до 2,5 ч (пример 11) уменьшает содержание основного вещества из-за соосаждения соли с меньшей концентрацией Р205.

Формула изобретения Способ получения гидрофосфата кальция путем его осаждения из фосфорсодержащего раствора кальцийсодержащим реагентом с последующей фильтрацией суспензии, промывкой осадка и сушкой продукта, отличающийся тем, что, с целью повышения качества продукта, промывку осадка вначале осуществляют водой при ,5:1,0, а затем азотной кислотой до содержания СаО в жидкой фазе, равном 11- 13 мас.% при 60-80°С в течение 1-2 ч с последующим отделением маточника фильтрацией, осаждением из него целевого продукта нейтрализацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофосфата кальция | 1991 |

|

SU1810319A1 |

| Способ гидрохимической переработки алунита | 1991 |

|

SU1838238A3 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1673508A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА НА ФОСФОРНОЕ УДОБРЕНИЕ | 2018 |

|

RU2680589C1 |

| Способ получения дикальцийфосфата | 1989 |

|

SU1685867A1 |

| Способ получения тонкодисперсного гидрофосфата кальция | 1990 |

|

SU1765112A1 |

| Способ очистки сточных вод производства экстракционной фосфорной кислоты | 1990 |

|

SU1766849A1 |

| Способ получения аммофосфата | 1990 |

|

SU1798342A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1650576A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА НА АЗОТНО-ФОСФОРНОЕ УДОБРЕНИЕ | 2018 |

|

RU2680269C1 |

Изобретение относится к технологии получения фосфатов кальция, пригодных для использования в пищевой и парфюмерной промышленности. Цель изобретения - повышение качества продукта. Способ получения гидрофосфата кальция путем осаждения гидрофосфата кальция из фосфорсодержащего раствора кальциевым реагентом, обработкой полученного осадка вначале водой до ,5:1,0, затем азотной кислотой при поддержании концентрации СаО в жидкой фазе на уровне 11-13 мас.% при 60-80°С в течение 1-2 ч с последующим отделением маточника фильтрацией, осаждением из него продукта, который направляют на сушку. 1 табл.

| Способ получения кормового преципи-TATA | 1979 |

|

SU823367A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-24—Подача