(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА

тают предварительный прогиб, а окончательный 1трогиб осуществляют после частитоого отверждения полимерного материала.

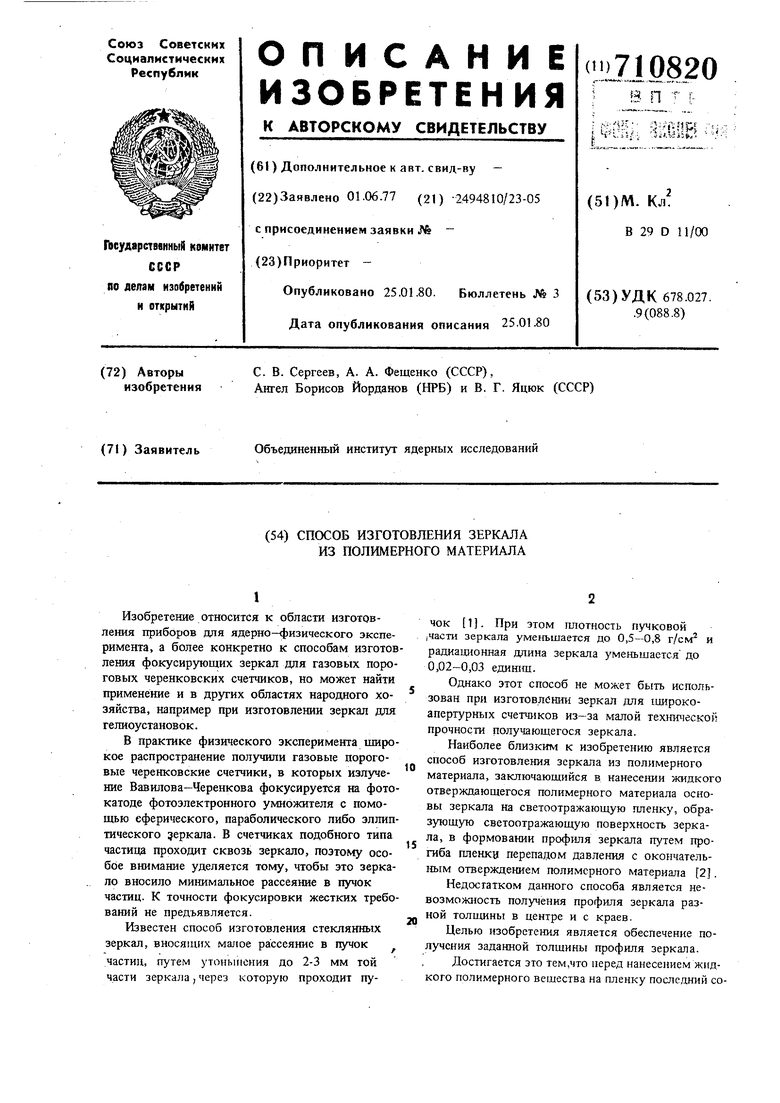

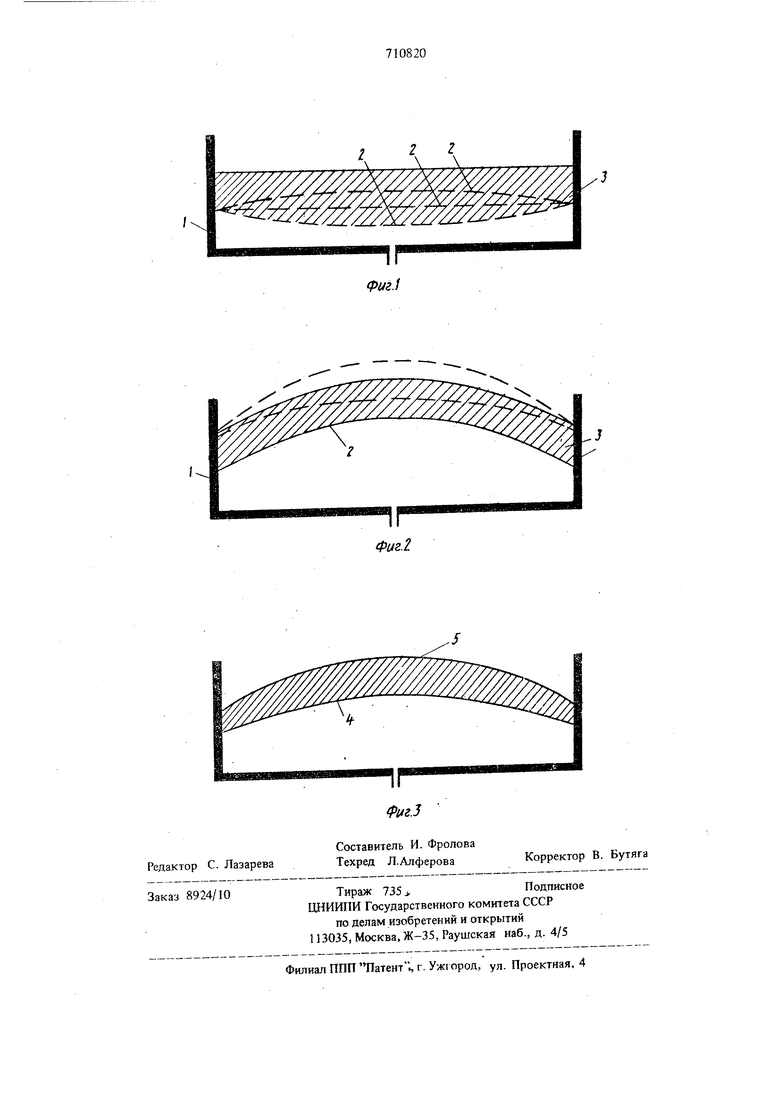

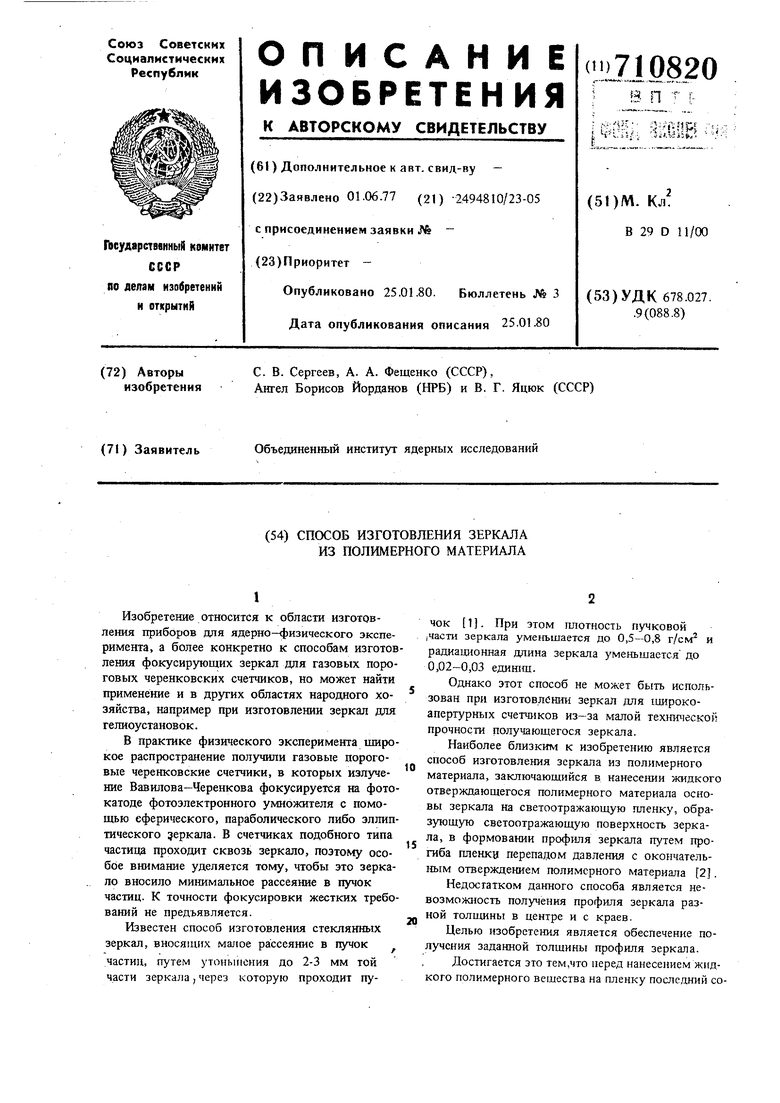

На фиг. 1 и 2 показаны стадии изготовления зеркала; на фиг. 3 изображено готовое зеркадо.

Зеркало согласно изобретению изготовляют следующим образом.

В форме 1 закрепляется мембрана 2, гга которую заливается затвердевающее вещество 3, например, полимеризующаяся пластмасса. Поверхность пластмассы под действием силы тяжести становится горизонтальной. Если мембране предварительно был сообщен вспомогательный прогиб, например, с помощью перепада давления, то можно получить как увеличение, так и уменьщение толщины слоя пластмассы от центра к краю. Таким образом, предварительно формируется профиль толщины зеркала. После частотой полимеризации пластмассы, приводящей к потере текучести последней, мембране сообщают основной прогиб, формирующий поверхность основы зеркала (фиг .2). Величина основного прогиба определяется требуемой кривизной зеркала.

Если в качестве мембраны использовать металлизированную пленку, то после полимеризации пластмассы получается сразу готовое зеркало. Если же просто пленка, то после полной полимеризации пластмассы основа зеркала

может быть отделена от мембраны. Использование мембраны из пленки с гладкой поверхностью позволяет избежать последующей полировки основы зеркала. На полученную таким образом поверхность напыляется отражающий сдой. . . При использовании мембраны круглой форм радиуса г, расположенной горизонтально, отражающая 4 и тыльная 5 поверхности основы зеркала (см. фиг.З) близки к сферическим. Для получения отражающей поверхности с радиусом кривизны RJ , требуемая величина основного прогиба мембраны -VR J-2 Для получения тыльной поверхности зеркала с радиусом кривизны R2, требуемая величина вспомогательного прогиба h H-Я2+ жТ-2.

Цетр тыльной поверхности зеркала лежит на оптической оси зеркала на расстоянии

L-Rj -L0, от центра основы зеркала, где LQтолщина основы зеркшка в центре. Если требуется постоя1шая толщина основы зеркала (), велшшна , т.е. вспомогательный прогиб мембраны не нужен.

В результате опытной проверки способа было изготовлено зеркало диаметром 300 мм с радиусом кривизны около 300 мм. В качестве мембраны была использована металлизированная полиэтилентерефталатная пленка (Майлар) толщиной 12 мкм. При толщине зеркала менее 2 мм и весе 140 г плотность зеркала равна 0,2 гр/см. Радиационная длина зеркала составляет 0,006 радиационных единиц. Также было изготовлено зеркало диаметром 600 мм. Вес зеркала 560 г.

Использование данного изобретения позволи

изготавливать легкие дещевые зеркала с заданным профилем толщины практически любого размера.

Формула изобретения

Способ изготовления зеркала из полимерного материала, заключающийся в нанесе1ши жидкого отверждающегося полимерного материала основы зеркала на светоотражающую пленку, образующую светоотражающую поверхность зеркала, в формировании профиля зеркала путем прогиба пленки перепадом давления с окончательным отверждением полимерного материала, отличающийся тем, что, с целью обеспечения получения заданной толщины профиля зеркала, перед нанесением жидкого полимерного вещества на пленку последней сообщают предварительный прогиб, а окончательный прогиб осуществляют после частичного отверждения полимерного материала.

Источники информации, принятые во внимание при экспертизе

1.3релов В. П. Излучение Вавилова-Черепкова и его применение в физике высоких энергий. М., Атомиздат, 1968.

2. Авторское свидетельство СССР N 182962, кл. В 29 D 11/00, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦЕЛЕВАЯ ПРЕСС-ФОРМА | 2010 |

|

RU2526383C2 |

| Гибкий многослойный тонкопленочный световозвращающий материал, способ получения световозвращающего материала и устройство для его получения | 2017 |

|

RU2660048C1 |

| ТЕРМОРЕГУЛИРУЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО УСТАНОВКИ НА КА | 2007 |

|

RU2356074C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ (ЕГО ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2152601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИАДГЕЗИОННОЙ СИЛИКОНИЗИРОВАННОЙ БУМАГИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264266C1 |

| ДЕФОРМИРУЕМОЕ ЗЕРКАЛО | 1988 |

|

SU1841096A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЕРВУАРА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ НЕФТИ, НЕФТЕРОДУКТОВ И СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2016 |

|

RU2641922C2 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ ПОЛИМЕРНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ЕГО ТЕРМИЧЕСКАЯ ОБРАБОТКА | 2012 |

|

RU2545372C1 |

| РАДИОПРОЗРАЧНОЕ ТЕРМОРЕГУЛИРУЮЩЕЕ ПОКРЫТИЕ | 2007 |

|

RU2343509C1 |

Фиг.2

Авторы

Даты

1980-01-25—Публикация

1977-06-01—Подача