Изобретение относится к технологии очистки при помощи электрического тока как природны так и сточных вод от взвешенных примесей. Известен способ электроочистки жидкостей от взвешенных примесей путем пропускания их между электродами, на которых оседают скоагулированные примеси 1. Указанный способ обеспечивает частичное улучшение очистки за счет фильтрации очищаемой жидкости со скоростью, при которой силы потока, действующие на закрепившихся на электродах цепочечных агрегатах, меньше или равны составляющей электрических сил, удержи вающих агрегаты на электродах. Этот способ имеет существенные недостатки, заключающиеся в низкой скорости очистки и непригодности к очистке воды с высокой мутностью. Наиболее близким является способ очистки сточных вод путем электрохимической обработки с алюминиевым анодом с последующей фильтрацией 2. Сущность его состоит в том, что, с целью повышения степени очистки и сни жения энергетических затрат, в качестве кальцийсодержащего соединения применяют окись кальция, сточнь е воды предварительно обрабатывают окисью кальция до значения рН И -11J5 электрохимическую обработку ведут при плотности тока 0,015-0,030 А/см, ,пре1шочтительно, 0,027-0,030 А/см, в течение 20-30 мкн. Однако указанный способ имеет высокое удельное энергопотребление и низкую произввдительность, малоприменим для очистки вод, содержащих большую концентрацию взвешенных веществ. Большое энергопотребление способа вызвано высокой плотностью тока (270300 А/м), что при продолжительности обработки в течение 20-30 мин приводит к затратам удельного количества электричества в 260440 Кл/л, а расход металла (анода) на растворение составляет 27-42 г/см. Кроме того, столь высокая рабочая плотность тока на электродах приводит к интенсивному перемещению объема обрабатываемой жидкости, что препятствует сорбции газовых пузырьков на выделяемых частицах загрязнений и последующей их флотации. Особо отрицательное влияние это оказьгеает на тонкодиспсргировакные частицы с объемной плотностью, близкой с

объемной плотности воды. {Зсс это снижает производительность способа. Применение для подщелачивания гидроокиси кальция приводит к дополю-тельному загрязнению обрабатываемо воды взвешет1ыми веществами (известно, что гидроокись кальция - малорастворимое соединение) .

Цель изобретения - снижение затрат электроэнергии и повышение степени очистки.

Поставленная цель достигается тем, что обрабатьшаемую воду предварительно подкисляют до рН 4-6 или подщелачивают до рН , а процесс электролиза ведут при удельном количестве электричества 70-150 Кл/л, анодной плотности тока 100-150А/м и расходе оды 10-15 м/ч на 1 м- площади электролизера. Подкисление или подщелачивание обрабатываемой ВОДЬ проводится соответственно Л 0%-нымн растворами НС1 или NaOH.

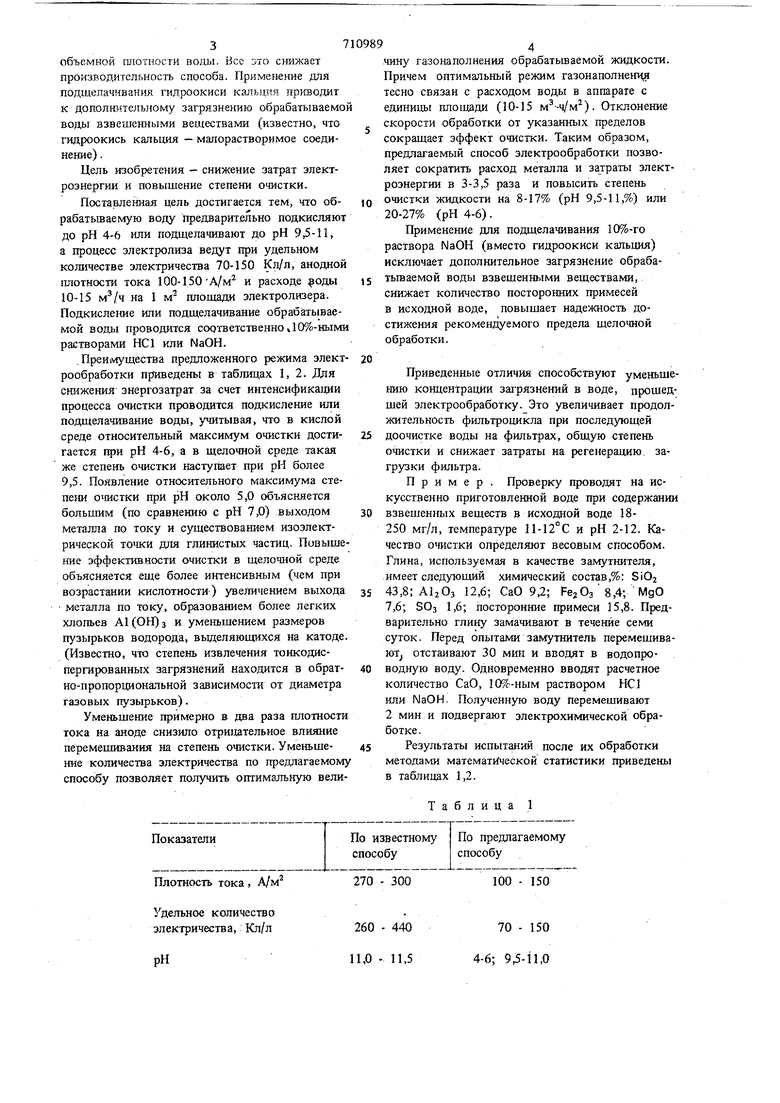

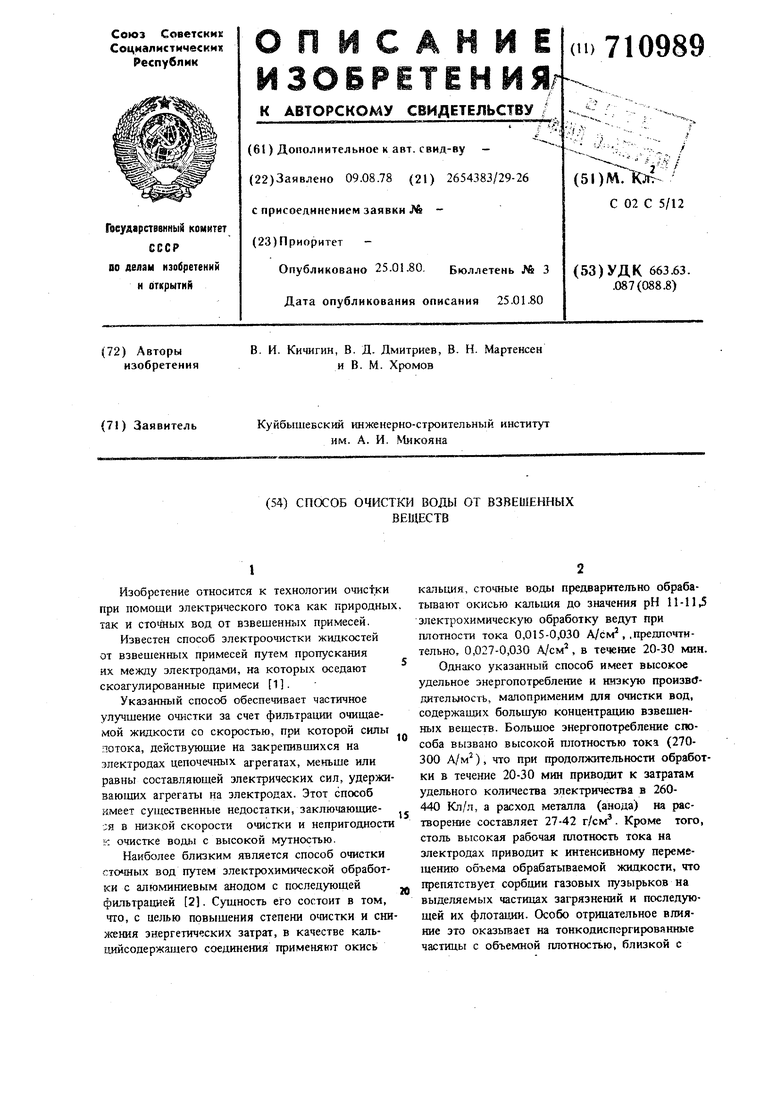

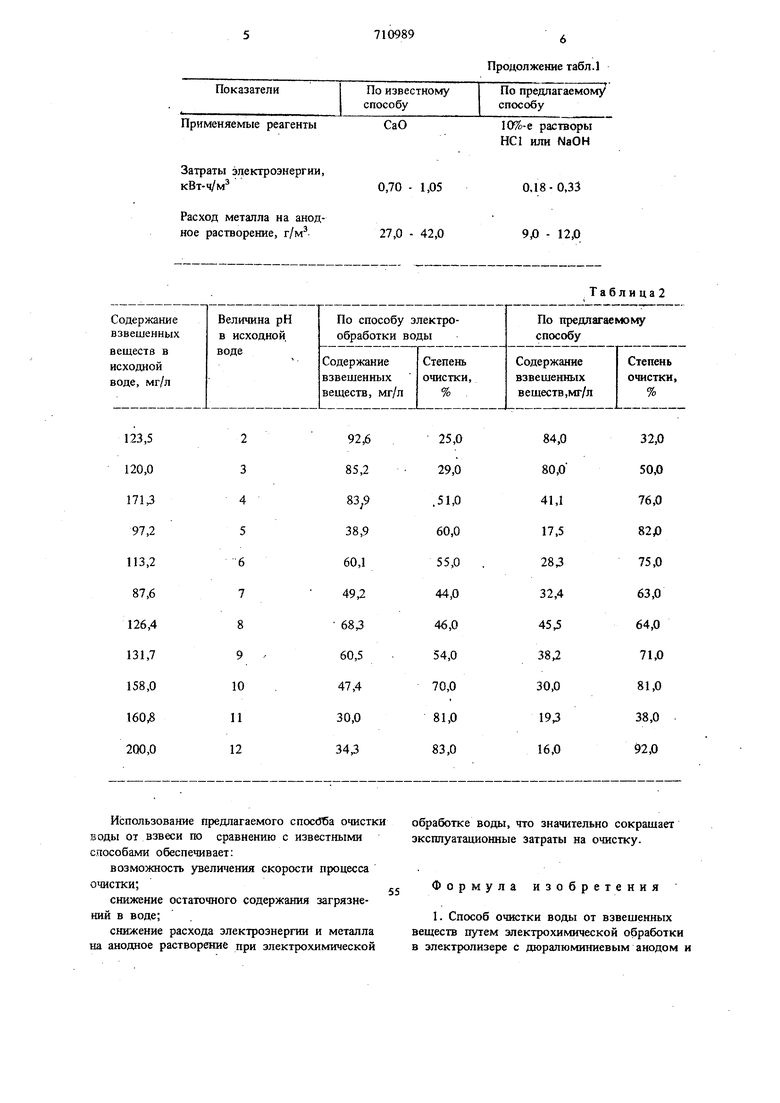

.П{)еи1 1ущества предложенного режима электрообработки приведены в таблицах 1,2. Лля снижения энергозатрат за счет интенсификавди процесса очистки проводится подкисление или подщелачивание воды, учитывая, что в кислой среде относительный максимум очистки достигается при рН 4-6, а в щелочной среде такая же степень очистки наступает при рН более 9,5. Появление относительного максимума степени очистки при рН около 5,0 объясняется большим (по сравнению с рН 7,0) выходом металла по току и существованием изоэлектрической точки для глинистых частиц. Повышение эффективности очистки в щелочной среде объясняется еще более интенсивным (чем при возрастании кислотности) увеличением выхода металла по току, образованием более легких хлопьев А1 (ОН) з и уменьшением размеров пузырьков водорода, вьщеляюшнхся на катоде. (Известно, что степень извлечения тонкодиспергированных загрязнений находится в обратно-пропорциональной зависимости от диаметра газовых пузырьков).

Уменьшение примерно в два раза плотности тока на аноде снизило отридательное влияние перемешивания на степень очистки. Уменьшение количества электричества по предлагаемому способу позволяет получить оптимальную величину газонаполнения обрабатьшаемой жидкости Причем оптимальный режим газонаполнення тесно связан с расходом воды в аппарате с единицы площади (10-15 ). Отклонение скорости обработки от 5Т азанных пределов сокращает эффект очистки. Таким образом, предлагаемый способ злектрообработки позволяет сократить расход металла и затраты электроэнергии в 3-3,5 раза и повысить степень очистки жидкости на 8-17% (рН 9,5-11,%) или 20-27% (рН 4-6).

Применение для подщелачивания 10%-го раствора NaOH (вместо гидроокиси кальция) исключает дополнительное загрязнение обрабатьшаемой воды взвешенными веществами, снижает количество посторонних примесей в исходной воде, повышает надежность достижения рекомендуемого предела щелочной обработки.

Приведенные отличия способствуют уменьш1ШЮ концентрации загрязнений в воде, прошедшей электрообработку. Это увеличивает продолжительность фильтроцикла при последующей доочистке воды на фильтрах, общую степень очистки и снижает затраты на регенерацию, загрузки фильтра.

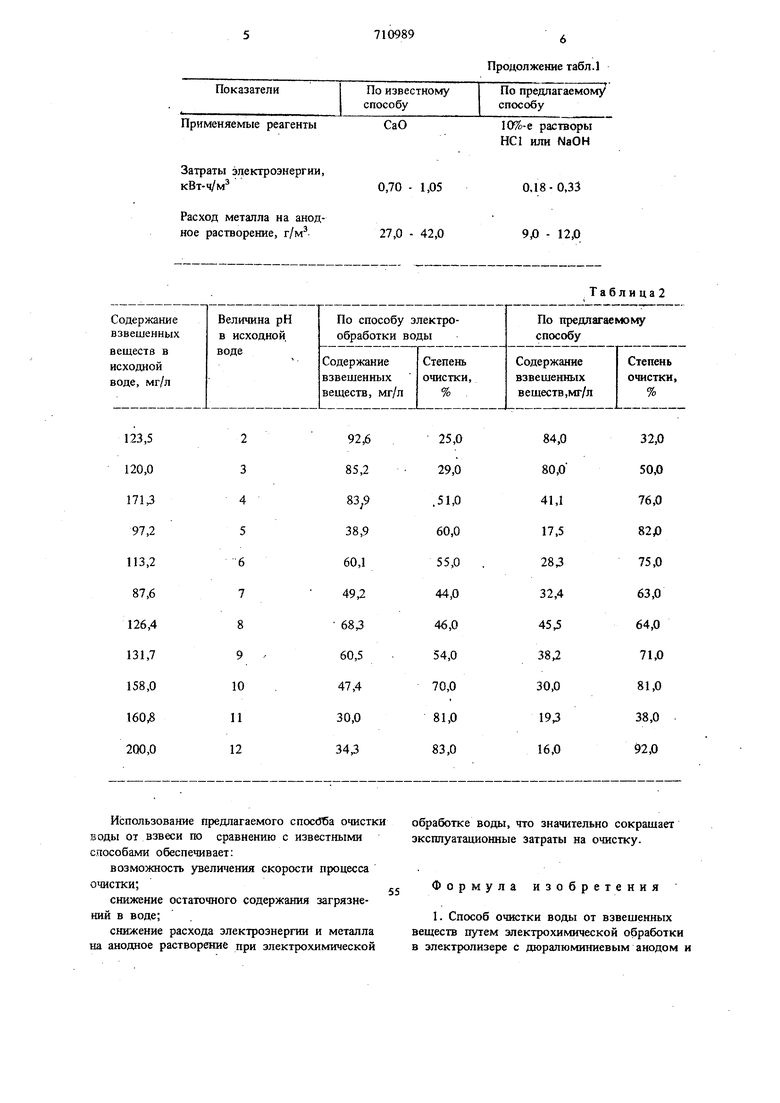

Пример. Проверку проводят на искусственно приготовленной воде при содержани взвещенных веществ в исходной воде 18250 мг/л, температуре 11-12°С и рН 2-12. Качество ошстки определяют весовым способом. Глина, используемая в качестве замутнителя, имеет следующий химический состав,%: БЮз 43,8; АЬОз 12,6; СаО 9,2; 8,4; МдО 7,6; 5Оз 1,6; посторонние примеси 15,8. Предварительно глину замачивают в течение семи суток. Перед опытами замутнитель перемещивают отстаивают 30 мшг и вводят в водопроводную воду. Одновременно вводят расчетное количество СаО, 10%-ным раствором НС1 jtHH NaOH. Полученную воду перемешивают 2 мин и подвергают электрохимической обработке.

Результаты испытаний после их обработки методами математической статистики приведены в таблицах 1,2.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ И ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОКОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2120412C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД ЭЛЕКТРОФЛОТАЦИЕЙ | 2004 |

|

RU2268860C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД КРАСИЛЬНО-ОТДЕЛОЧНЫХ ПРОИЗВОДСТВ | 1993 |

|

RU2074123C1 |

| Способ очистки сточных вод от масел | 1976 |

|

SU709566A1 |

| Способ очистки сточных вод от ионов тяжелых металлов и устройство для его осуществления | 1989 |

|

SU1675215A1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ | 1995 |

|

RU2104964C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ И ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453502C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2012 |

|

RU2519412C1 |

| Способ очистки воды от загрязнений | 1988 |

|

SU1664750A1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ФЛОТАЦИИ С УМЕНЬШЕНИЕМ СОДЕРЖАНИЯ В НЕЙ ИОНОВ КРЕМНИЯ И КАЛЬЦИЯ | 2023 |

|

RU2814353C1 |

Плотность тока, А/м

Удельное количество электричества,: Кл/л

рН

300

100 - 150

440

70 - 150 4-6; 9,5-i 1,0 11,5

Применяемые реагенты

Затраты эдектроэнергии, кВт-ч/м

Расход металла на анодное растворение, г/мИспользование предлагаемого спосбба очистки воды от взвеси по сравнению с известными способами обеспечивает:

возможность увеличения скорости процесса очистки;

снижение остаточного содержания загрязнений в воде;

снижение расхода электрознерпш и металла на анодное растворение при электрохимической

10%-е растворы НС1 или МаОН

0.18-0,33

0,70 - 1,05

9,0 - 12,0

27,0 - 42,0

Таблица2

обработке воды, что значительно сокращает эксплуатационные затраты на очистку.

Формула изобретения

7 7109898

сетчатым катодом при подщелачивании с после-2. Способ по п. .о.тличающийся

дующей фильтрацией, отличающийсятем, что подкисление или пощцелачивание обратем, что, с цепью повышения степени очисткибатываемой воды проводятся соответственно

и снижения энергетических затрат, обрабатыва-10%-ными растворами НС1 или NaOH.

емую воду предварительно подщелачивают Источники информации,

до рН 9,5-11,0 или подкисляют до рН 4-6,принятые во внимание при экспертизе

а процесс электролиза ведут при удельном ко-1. Авторское свидетельство СССР

линестве электричества 70-150 кл/л, аноднойN 333132, кл. С 02 В 1/82, 1970.

плотности тока 100-150 А/м и расходе воды2. Авторское свидетельство СССР

10-15 м/ч на 1м площади электролизера.N 399462, кл. С 02 С 5/12, 1971.

Авторы

Даты

1980-01-25—Публикация

1978-08-09—Подача