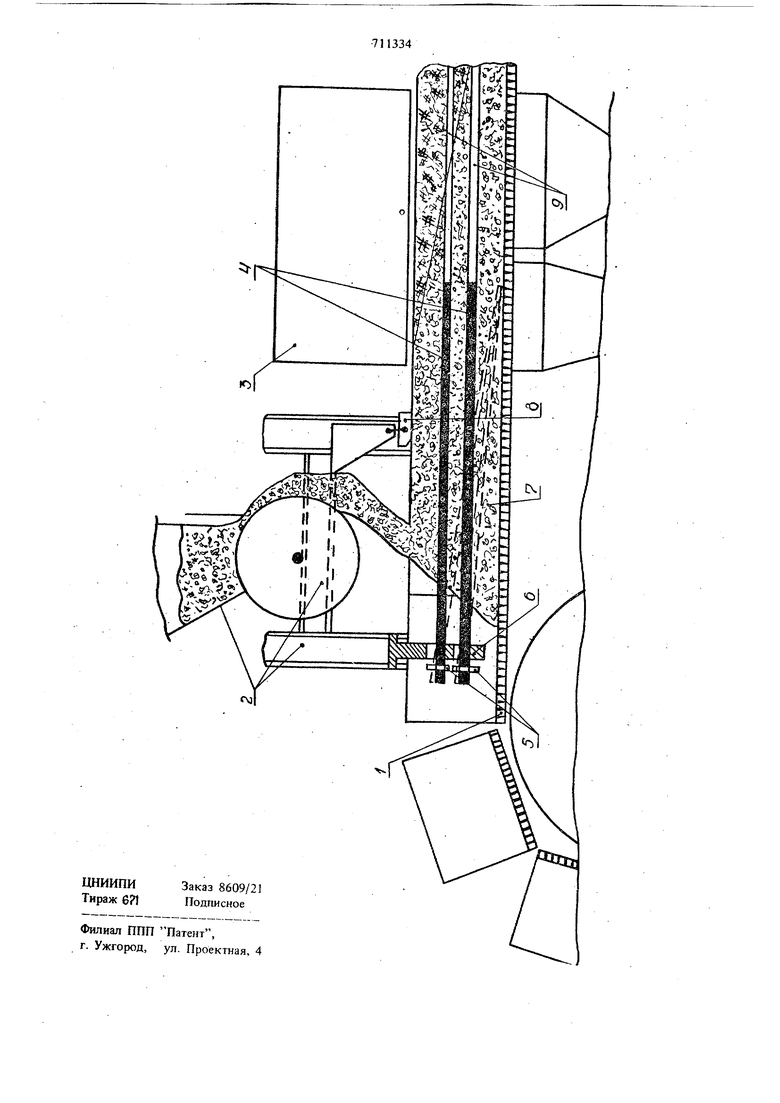

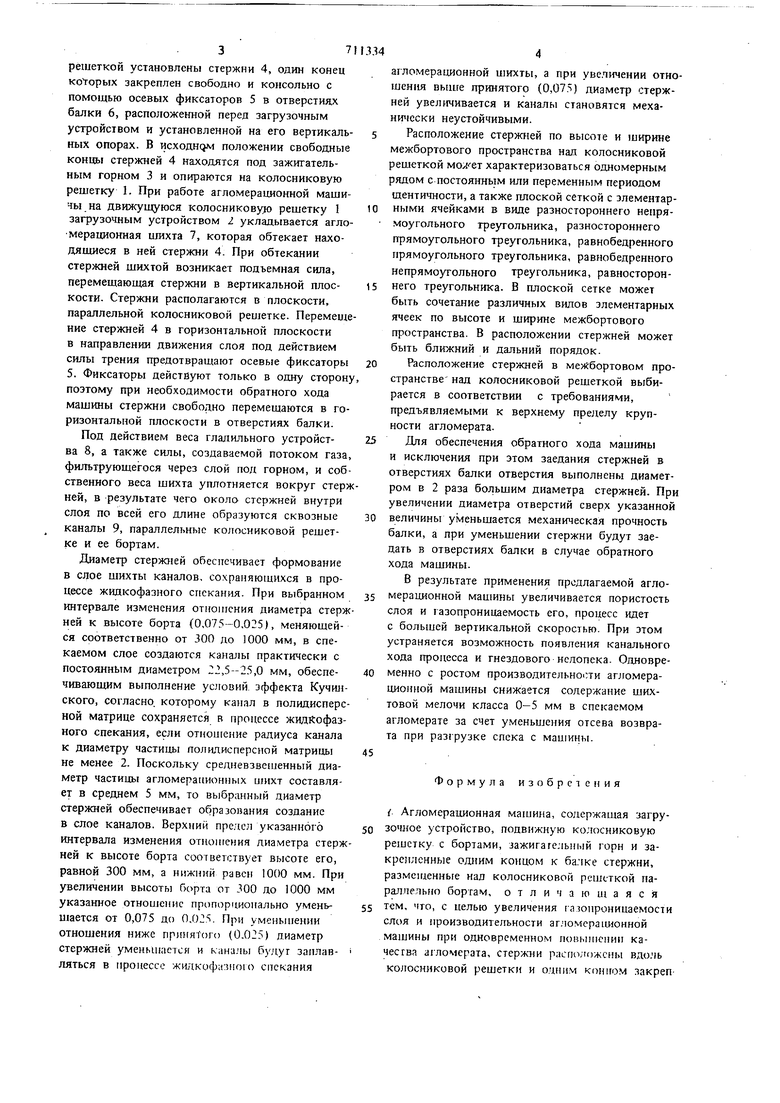

Изобретение относится к металлургии, в час ности к производству .агломерата на конвейерных машинах. Наиболее близкой к предлагаемой является агломерационная машина, содержащая загрузочное устройство, подвижную колосниковую решетку с бортами, зажигательный горн и прикрепленные одним кондом к балке стержни, размещенные над колосниковой рещеткой парал .лельно бортам 1). Недостаток известной машины - сложность кош;трукщ{и и обслуживания. Кроме того, отсутствует возможность одновременно оказывать эффективное влияние на газопроницаемость слоя, а следовательно, на прЬизводительность и качество агломерата. Вертикальные каналы малого сечения повышают газопроницае мость шихты, но не позволяют влиять на кусковатость агломерата, поскольку их невозможно сохранить в процессе жидкофазного спекания. С увеличением поперечного сечения каналов появляется возможность сохранить их в процессе жидкофазного спекания и эффективно управлять кусковатостью агломерата. Однако увеличение сечения каналов нарушает режим фильтрашш газов в слое, появляется канальный ход процесса, что резко ухудшает показатели cneKaHiiH в результате образования гнездового. недопека. Цель изобретения - увеличени газопроницаемости слоя и производительности агломерационной машины при одновременном повыше-. НИН качества агломерата. Указанная цель достигается тем, что стержни расположены вдоль колосниковой решетки и si одним концом закреплены свободно с помощью осевых фиксаторов в отверстиях балки, размещенной перед загрузочным устройством, а другой .конец расположен под зажигательным горном, при этом диаметр стержней равен 0,075- 0,025 высоты борта. Кроме того, стержни по ширине колосниковой решетки расположены в виде плоской сетки. На чертеже схематически изображена предлагаемая агломерационная машина. Машина содержит подвижную колосниковую решетку 1 с бортами, загрузочное устройство 2 и зажигательный горн 3. Над колосниковой

.371

решеткой установлены стержни 4, один конец когорых закреплен свободно и консольно с помощью осевых фиксаторов 5 в отверстиях балки 6, расположетюй перед загрузочным устройством и установленной на его вертикальных опорах. В исходном положении свободные концы стержней 4 находятся под зажигательным горном 3 и опираются на колосниковую решетку 1. При работе агломерационной машичы на движущуюся колосниковую решетку 1 загрузочным устройством 1 укладывается агломерационная шихта 7, которая обтекает находящиеся в ней стержни 4. При обтекании стержней шихтой возникает подъемная сила, перемещаюшая стержни в вертикальной плоскости. Стержни располагаются в плоскости, параллельной колосниковой решетке. Перемещение стержней 4 в горизонтапьной плоскости в направлении движения слоя под действием силы трения предотвращают осевые фиксаторы 5. Фиксаторы действуют только в одну сторону позтому при необходимости обратного хода машины стержни свободно перемещаются в горизонтальной плоскости в отверстиях балки.

Под действием веса глаяильного устройства 8, а также силы, создаваемой потоком газа, фильтрующегося через слой под горном, и собственного веса шихта уплотняется вокруг стержней, в результате чего около стержней внутри слоя по всей его длине образуются сквозные каналы 9, параллельные колосниковой решетке и ее бортам.

Диаметр стержней обеспечивает формование в слое шихты каналов, сохраняющихся в процессе жидкофазного спекания. При выбранном интервале изменения отношения диаметра стержней к высоте борта (0,075-0,025), меняющейся соответственно от 300 до 1000 мм, в спекаемом слое создаются ка}1алы практически с постоянным диаметром 22,5-25,0 мм, обеспечивающим выполнение условий эффекта Кучи}1ского, согласно, которому канал в полидисперсной матрице сохраняется в процессе жидкофазного спекания, если отношение радиуса канала к диаметру частицы полияисперепой матрицы не менее 2. Поскольку средневзвешенный диаметр частицы агломерационных ишхт составляет в среднем 5 мм, то выбранный диаметр стержней обеспечивает образования создание в слое каналов. Верхний предел указанного

интервала изменения отно1пения диаметра стержней к высоте борта соответствует высоте его, равной 300 мм, а нижний равен 1000 мм. При увеличении высоты борта от 300 до 1000 мм указанное отношение пропорционально уменьшается от 0,075 до 0,025. При уменьшении отношения ниже npjiUHtoro (0.025) диаметр стержней уменьшается и каналы будут занлав.пяться в процессе жилкофизнсио спекания

агломерационной шихты, а при увеличении отношения выше 1гфршятого (0,075) диаметр стержней увеличивается и каналы становятся мехаHn iecKH неустойчивыми.

Расположение стерж 1ей по высоте и ширине межбортового пространства над колосниковой решеткой характеризоваться охшомерным рядом с постоянньш или переменным периодом щентичности, а также плоской сеткой с элементарными ячейками в виде разностороннего непрямоугольного треугольника, разностороннего прямоугольного треугольника, равнобедренного прямоугольного треугольника, равнобедренного непрямоугольного треугольника, равностороннего треугольника. В плоской сетке может быть сочетание различных видов элементарных ячеек по высоте и ширине межбортового пространства. В расположении стержней может быть ближний и дальний порядок.

Расположение стержней в межбортовом пространстве над колосниковой решеткой выбирается в соответствии с требованиями, предъявляемыми к верхнему пределу крупности агломерата.

Для обеспечения обратного хода машины и исключения при этом заедания стержней в отверстиях балки отверстия вьшолнены диаметром в 2 раза бо.аьшим диаметра стержней. Пр увеличении диаметра отверстий сверх указанной величины уменьшается механическая прочность балки, а при уменьшении стержни будут заедать в отверстиях балки в случае обратного хода машины.

В результате применения предлагаемой агломерационной машины увеличивается пористость слоя и газопроницаемость его, процесс идет с большей вертикальной скоростью. При этом устраняется возможность появления канального хода 1троцесса и гнездового нелопека. Одновременно с ростом производительности агломерационной машины снижается содержание шихтовой мелочи класса 0-5 мм в спекаемом агломерате за счет уменьшения отсева возврата при раз1рузке спека с машины.

Формула изобретения

{ Агломерашюнная машина, содержащая загрузочное устройство, подвижную колосниковую решетку с бортами, зажигаге.чьный горн и закрепленные одним концом к балке стержни, размешенные над колосниковой решеткой параллельно бортам, отличающаяся тем, что, с целью увеличения аюнроницаемости слоя и производительности аг.чомерационной машины при одновременном повьппспин качества агломерата, стержни расположены вдо.чь

колосниковой решетки и одним конном закреп

лены свободно с помощью осевых фиксаторов в отверстиях балки, размещенной перед загрузочным устройством, а другой конец расположен под зажигательным горном, при этом диаметр стержней равен 0,075-0,025 высоты борта

2. Машина по п. 1, отличающая с я тем, что стержни по высоте и ширине

межбортового пространства подвижной решетки расположены в виде плоской сетки.

Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1206932. кл. 18 а I/IO, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167208C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353878C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1997 |

|

RU2120591C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2151054C1 |

| Конвейерная агломерационная машина | 1984 |

|

SU1223006A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1994 |

|

RU2084791C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1999 |

|

RU2148091C1 |

| Зажигательный горн агломерационной машины | 1980 |

|

SU901788A1 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

Авторы

Даты

1980-01-25—Публикация

1978-05-29—Подача