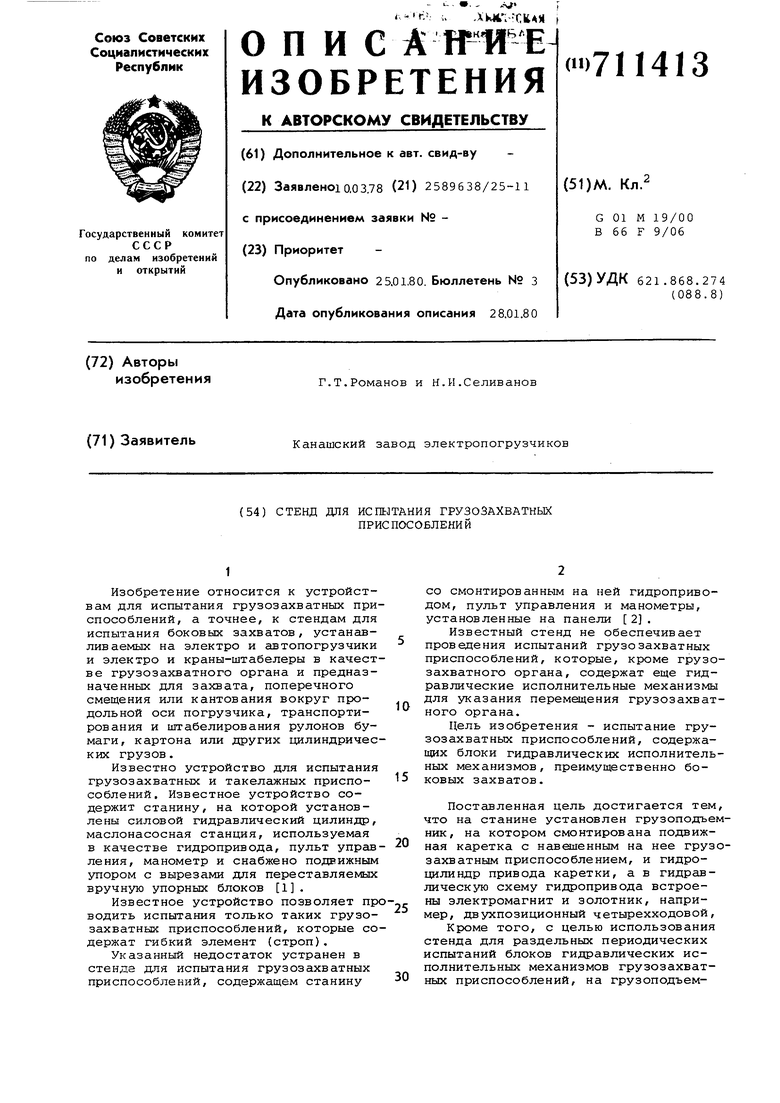

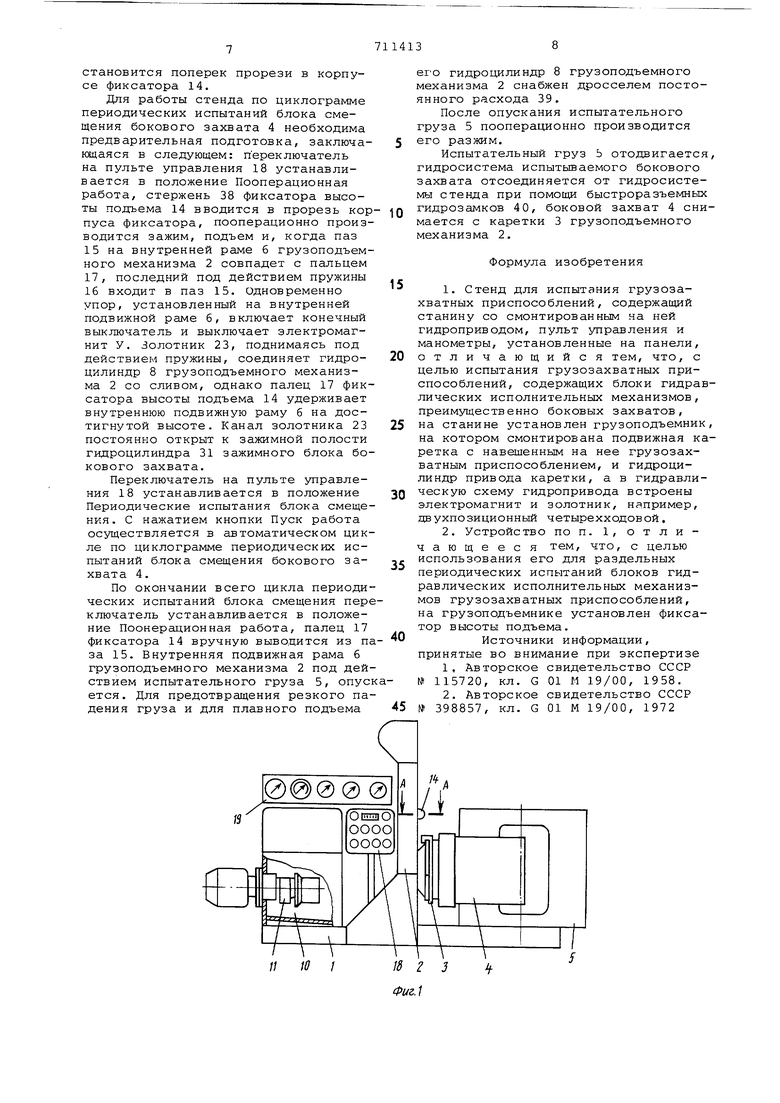

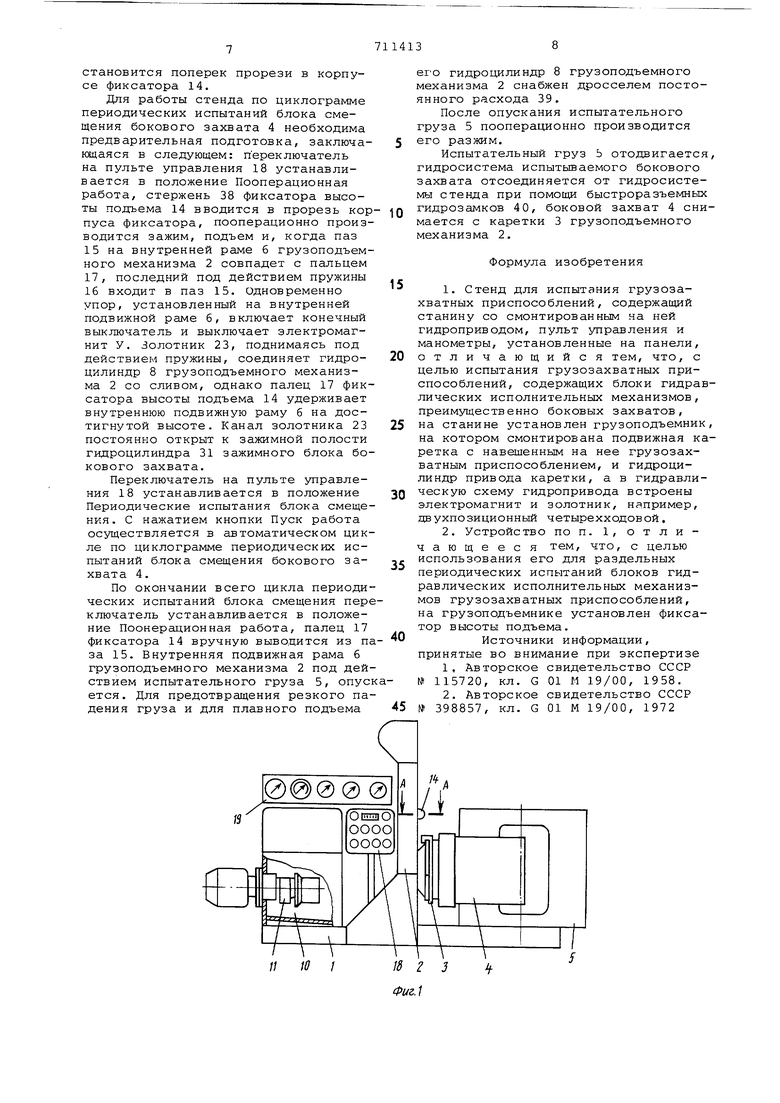

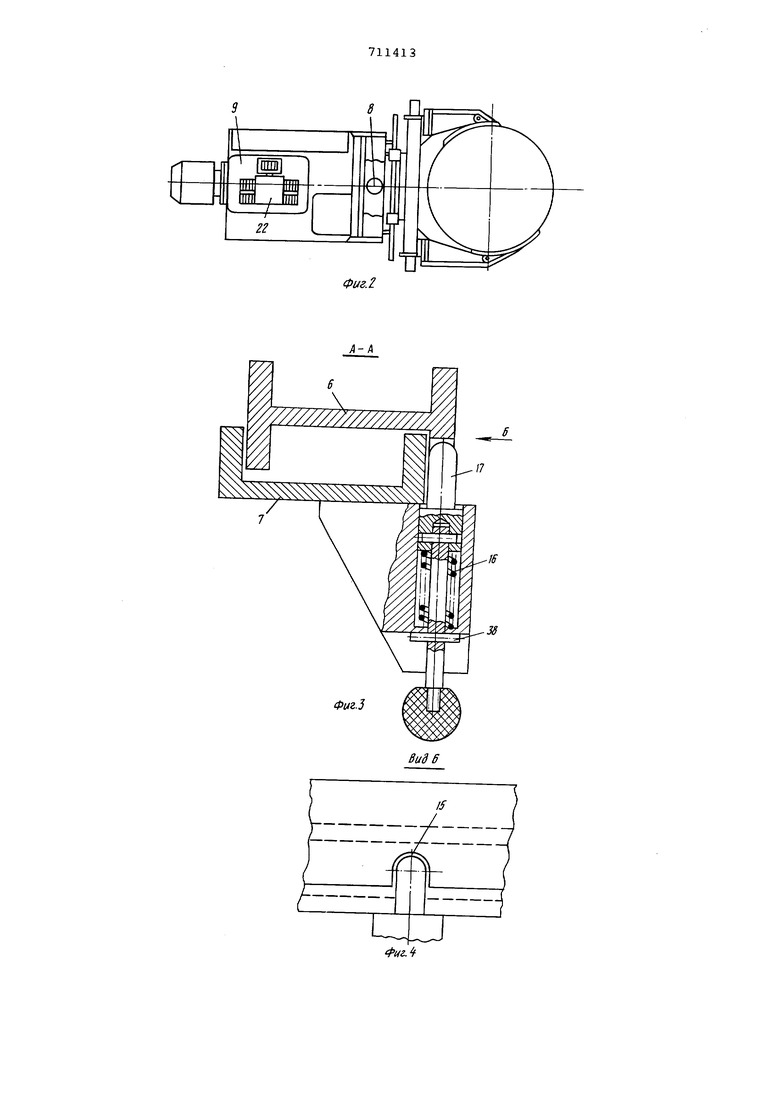

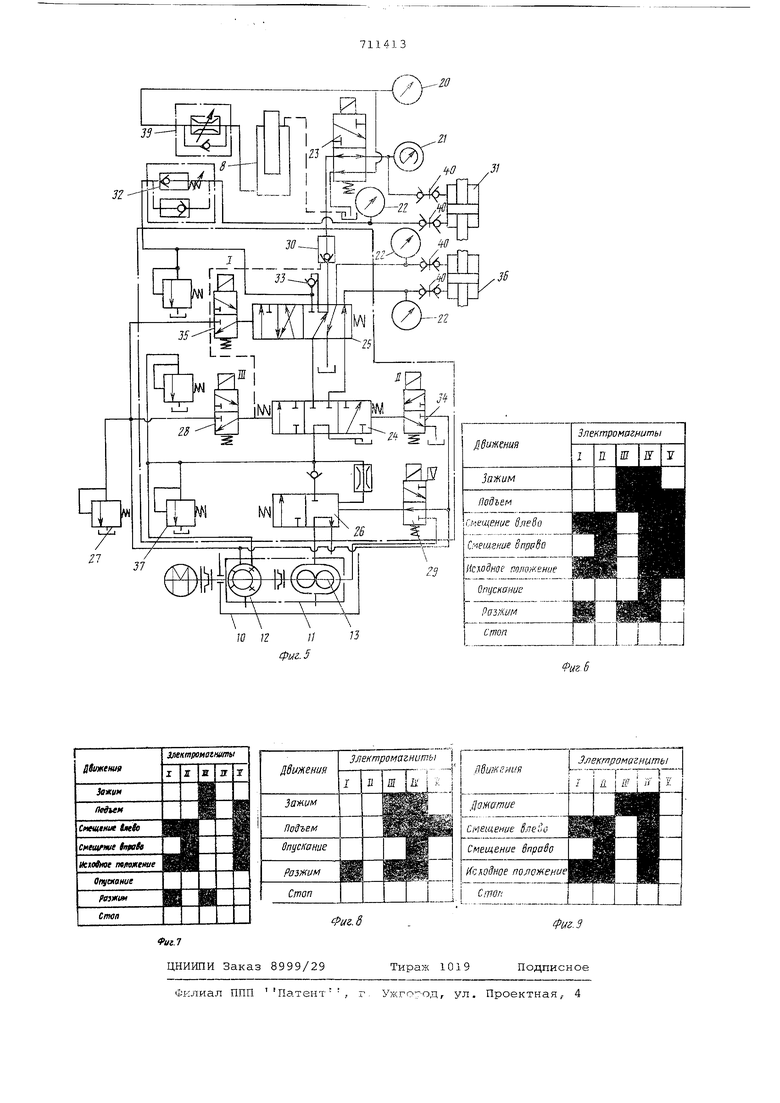

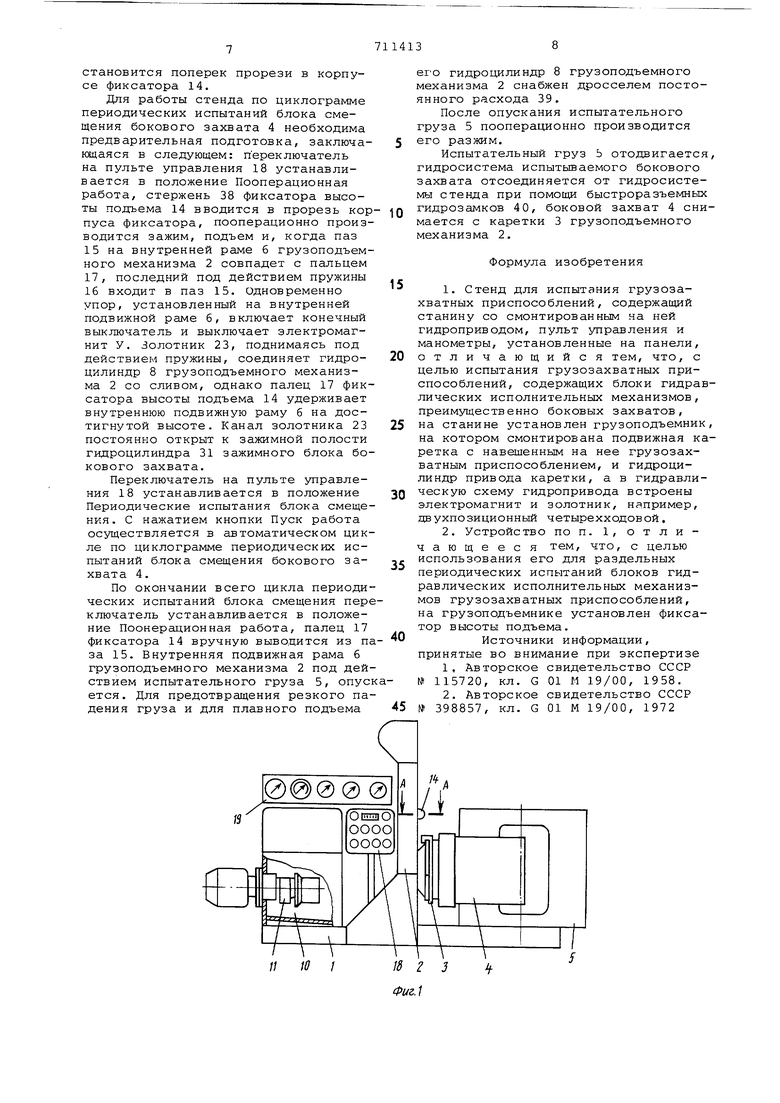

Изобретение относится к устройствам для испытания грузозахватных приспособлений, а точнее, к стендам для испытания боковых захватов, устанавливаемых на электро и автопогрузчики и электро и краны-штабелеры в качестве грузозахватного органа и предназначенных для захвата, поперечного смещения или кантования вокруг продольной оси погрузчика, транспортирования и штабелирования рулонов бумаги, картона или других цилиндричес ких грузов. Известно устройство для испытания грузозахватных и такелажных приспособлений. Известное устройство содержит станину, на которой установлены силовой гидравлический цилиндр, маслонасосная станция, используемая в качестве гидропривода, пульт управ ления, манометр и снабжено подвижным упором с вырезами для переставляемых вручную упорных блоков 1. Известное устройство позволяет про водить испытания только таких грузозахватных приспособлений, которые содержат гибкий элемент (строп), Указанный недостаток устранен в стенде д.пя испытания грузозахватных приспособлений, содержащем станину со смонтированным на ней гидроприводом, пульт управления и манометры, установленные на панели 2. Известный стенд не обеспечивает проведения испытаний грузозахватных приспособлений, которые, кроме грузозахватного органа, содержат еще гидравлические исполнительные механизмы для указания перемещения грузозахватного органа. Цель изобретения - испытание грузозахватных приспособлений, содержащих блоки гидравлических исполнительных механизмов, преимущественно боковых захватов. Поставленная цель достигается тем, что на станине установлен грузоподъемник, на котором смонтирована по.цвижная каретка с наведенным на нее грузозахватным приспособлением, и гидроцилиндр привода каретки, а в гидрав.пическую схему гидропривода встроены электромагнит и золотник, например, двухпозиционный четырехходовой. Кроме того, с целью использования стенда для раздельных периодических испытаний блоков ги.дравлических исполнительных механизмов грузозахватных приспособлений, на грузоподъемнике может быть установлен фиксатор высоты подъема. ria фиг. 1 показан вид стенда с установленным на нем боковым захвато с испытательным грузом; на фиг, 2 вид стенда в плане; на фиг, 3 - вид А-А на фиг, 1; на фиг, 4 - вид В на фиг, 3; на фиг. 5 - гидравлическая схема стенда) на фиг, 6 - циклограмма работы стенда при проверке работоспособности бокового захвата; на фиг. 7 - то же, при проверке герметичности гидросистемы бокового захвата; на фиг. 8 - то же, при периодических испытаниях зажимного блока бокового захвата; на фиг.. 9 - то же при периодических испытаниях блока смещения бокового захвата. На неподвижной станине 1 установлен грузоподъемный механизм 2 с кареткой 3, на которую навешен испытыБаемый боковой захват 4 с испытатель ным грузом 5. Грузоподъемный механи 2 содержит подвижную внутреннюю раму 6, на которой закреплена каретка 3, и неподвижную наружную 7, на основании которой закреплен силовой гидроцилиндр 8. Создание необходимых нагрузок и управление перемещениями гидравличес ких исполнительных механизмов бокового захвата 4 и гидроцилиндра 8 гру зоподъемного механизма 2 осуществляется гидроагрегатом 9, который имеет маслобак 10, насосную станцию 11, содержащую поршневой 12 и шестеренчатый 13 насосы на общем валу с эле родвигателем. На неподвижной наружной раме 7 грузоподъемного механизма 2 закреплен фиксатор высоты подъема 14, а н подвижной внутренней раме 6 имеется паз 15, в который, при движении вну ренней рамы вверх, входит под дейст вием пружины 16 палец 17 фиксатора Кроме того, на стание 1 установлены пульт управления 18 и панель приборов 19, содержащая четыре мано метра 20 и электроконтактный манометр 21 . Работа стенда осуществляется сле дующим образом. После закрепления б кового захвата 4 на каретке 3 и под ведения испытательного груза 5 требуемая программа испытаний выбирает ся установкой переключателя на пуль те управления 18 в соответствующее положение, тем самым включается насосная станция 11, что соответствуе позиции Стоп. В позиции Стоп электромагниты 1, II, III и IV гидропанели 22 и элект магнит У золотника 23 обесточены, вследствие чего золотники 24 и 25 своими пружинами устанавливаются в нейтральное положение, золотник 26 занимает крайнее левое положение, золотник 23 - крайнее верхнее, насосная станция 11 подает масло тремя потоками: от шестеренчатого насоса 13, от одного и трех поршней поршневого насоса 12, В позиции Стоп поток масла, подаваемый шестеренчатым насосом 13, проходит через сливной золотник 26 и свободно сливается в маслобак 10, при этом шестеренчатый насос развивает лишь незначительное давление, достаточное для преодоления сопротивления в трубах и каналах золотника 26, Поток масла, нагнетаемый одним поршнем поршневого насоса 12, направляется в линию управления и, создав в ней давление 15-20 кг/см через подпорный клапан 27, сливается в маслобак 10, Таким образом, при работающей насосной станции линия управления находится под давлением также и в позиции Стоп, чем обеспечивается включение всех позиций рабочего цикла гидравлических исполнительных механизмов бокового захвата. Золотники 24 и 25 гидропанели 22 управляют движениями гидравлических исполнительных механизмов при помощи электромагнитов 1,11,III,а золотник 23 управляет, движениями гидроцилиндра 8 грузоподъемного механизма 2 при помощи электромагнита V. При включении электромагнитов 1, 11,111 золотники пилотов, опускаясь, открывают путь маслу в камеру под торец соответсвующего золотника. При выключении электромагнита золотник пилота пружиной поднимается вверх и масло из камеры под торцом золотника через золотник пилота сливается в маслобак 10, Работа стенда по циклограмме проверки работоспособности бокового захвата происходит следующим образом. Переключатель на пульте управления устанавливается в положение Проверка работоспособности, тем самым включается маслонасосная станция 11 и гидравлическая схема стенда подготавливается к работе в автоматическом цикле, С нажатием кнопки Пуск включаются электромагниты III и IV, золотник пилота 28 открывает путь маслу из линии управления в левую торцовую полость золотника 24, а золотник пилота 29 перекрывает доступ масла из линии управления к сливному золотнику 26, Золотник 24 устанавливается в крайнее правое положение, одновременно открывается запорный клапан 30, и нагнетаемое масло через сливной золотник 26, который с включением электромагнита 1У под действием пружины устанавливается в правое крайнеё положение, золотники 24 и 25, запорный клапан ЗО и золотник 23 поступает в зажимную полость гидроцилиндра 31 зажимного блока бокового захвата 4, Под действием давления поддерживающий клапан 32 дает выход потоку мас ла из разжимной полости гидроцилиндра 31. Масло, вытекающее из разжимной по лости гидроцилиндра, пройдя через поддерживающий клапан 32 и обратный клапан 33, s золотнике 25 соединяется с потоком масла от насосной станции. Испытательный груз 5 оказывает сопротивление зажиму, вследствие чего величина давления в зажимной полости гидроцилиндра 31 непрерывно возрастает. При достижении предусмот ренного программой испытания давления электроконтактный манометр 21 включает электромагнит У и золотник 23, опускаясь, прекращает доступ мас ла в зажимную полость гидроцилиндра 31 и открывает доступ масла в гидроцилиндр 8 грузоподъемного механизма Внутренняя подвижная рама 6 грузоподъемного механизма 2, связанная с плунжером гидроцилиндра 8, начинает подниматься вверх по наружной неподвижной раме 7, увлекая закрепленный на каретке 3 боковой захват 4 с испытательным грузом 5. При достижении высоты, необходимой для поперечн го смещения испытательного груза 5, упор, установленный на подвижной раме б, воздействуя на конечный выключатель, установленный на неподвижной наружной раме 7, выключает электрома нит III. Одновременно включаются электромагнить I и II, золотники 34 и 35 пе реключают соответственно золотники 24и 25, Масло, нагнетаемое маслонасосной станцией 11, пройдя через каналы золотников 24, 25, и 26 поступает в правую полость гидроцилинд ра 36 блока смещения бокового захвата 4, из левой полости гидроцилиндра 36 масло через золотник 25 поступает на слив. При достижении испытательным грузом 5 крайнего левого положения упор установленный на конце штока гидроцилиндра 36, воздействует на конечный выключатель и выключает электромагнит 1, золотник 35 пилота под дей ствием пружины поднимается, золотник 25возвращается в крайнее левое положение, направляя нагнетаемое масло в левую полость гидроцилиндра 36, а из правой полости - на слив. При достижении испытательным грузом 5 крайнего правого положения упор, установленный на втором конце штока гидроцилиндра 36, воздействует на конечный выключатель и включает электромагнит 1, шток гидроцилиндра 36 вновь начнет движение влево. При достижении штоком исходного положения упор на нем включает средний конечный выключатель, отключая электро магниты I , Ни У. Золотники 24 и 25 занимают нейтральное положение. Золотник же 23 под действием пружины поднимается, соединяя канал, связанный с гидроцилиндром 8 грузоподъемного механизм 2, со сливом, а зажимная полость гидроцилиндра 31 остается запертой запорным клапаном 30. Под тяжестью испытательного груза 5 внутренняя подвижная рама 6 грузоподъемного механизма 2 опускается. При достижении внутренней подвижной рамой 6 нижнего положения упор, установленный на ней, включает конечный выключатель и включаются электромагниты 1,111 и IV, в результате чего золотники 24, 25 и 26 займут крайнее правое положение. Масло, нагнетаемое насосной станцией 11 через каналы золотников 24, 25 и 26 и поддерживающий клапан 32 поступает в разжимную полость гидроцилиндра 31 зажимного блока бокового захвата 4. одновременно открывается запорный клапан 30 и масло из зажимной полости гидроцилиндра 31 по каналу золотника 23 через запорный клапан 30 и по каналу золотника 25 поступает на слив. При достижении штоком гидроцилиндра 31 крайнего положения упор, установленный на его конце, включает конечный выключатель, отключая тем самым электромагниты 1, III и IV, что соответствует позиции Стоп. Стенд готов к повторному циклу. Работа стенда по циклограмме проверки гидросистемы бокового захвата на герметичность аналогична работе по циклограмме проверки работоспособности бокового захвата, но так как проверка на герметичность проводится при давлении в 1,5 раза превышающем рабочее, то в этом случае используется поток масла от трех поршней поршневого насоса 12 маслонасосной станции 11. Поэтому перед проверкой на герметичность регулируемый предохранительный клапан 37 и электроконтактный манометр 21 настраиваются на соответствующее давление. По этой циклограмме электромагнит 1У постоянно включен, поэтому шестеренчатый насос 13 через канал золотника 26 работает только на слив. Работа стенда по циклограмме периодических испытаний зажимного блока бокового захвата 4 является укороченным циклом проверки работоспособности, поэтому подробных пояснений не требует. При проверках работоспособности на герметичность гидросистемы бокового захвата, а также при периодических испытаниях зажимного блока палец 17 топится в корпусе фиксатора 14 и удерживается в этом положении стержнем 38, который при повороте утопленного пальца 17 вокруг оси становится поперек прорези в корпусе фиксатора 14. Для работы стенда по циклограмме периодических испытаний блока смещения бокового захвата 4 необходима предварительная подготовка, заключагацаяся в следующем: переключатель на пульте управления 18 устанавливается в положение Пооперационная работа, стержень 38 фиксатора высоты подъема 14 вводится в прорезь кор пуса фиксатора, пооперационно производится зажим, подъем и, когда паз 15на внутренней раме б грузоподъемного механизма 2 совпадет с пальцем 17, последний под действием пружины 16входит в паз 15. одновременно упор, установленный на внутренней подвижной раме б, включает конечный выключатель и выключает электромагнит У. Золотник 23, поднимаясь под действием пружины, соединяет гидроцилиндр 8 грузоподъемного механизма 2 со сливом, однако палец 17 фиксатора высоты подъема 14 удерживает внутреннюю подвижную раму б на достигнутой высоте. Канал золотника 23 постоянно открыт к зажимной полости гидроцилиндра 31 зажимного блока бо кового захвата. Переключатель на пульте управления 18 устанавливается в положение Периодические испытания блока смеще ния. С нажатием кнопки Пуск работа осуществляется в автоматическом цик ле по циклограмме периодических испытаний блока смещения бокового захвата 4. По окончании всего цикла периоди ческих испытаний блока смещения пер ключатель устанавливается в положение Поонерационная работа, палец 17 фиксатора 14 вручную выводится из п за 15. Внутренняя подвижная рама б грузоподъемного механизма 2 под дей ствием испытательного груза 5, опус ется. Для предотвращения резкого па дения груза и для плавного подъема

// 10 1 го гидроцилиндр 8 грузоподъемного еханизма 2 снабжен дросселем постонного расхода 39. После опускания испытательного руза 5 пооперационно производится го разжим. Испытательный груз Ь отодвигается, идросистема испытываемого бокового ахвата отсоединяется от гидросистеы стенда при помощи быстроразъемных идрозамков 40, боковой захват 4 сниается с каретки 3 грузоподъемного механизма 2. Формула изобретения 1.Стенд для испытания грузозахватных приспособлений, содержащий станину со смонтированным на ней гидроприводом, пульт управления и манометры, установленные на панели, отличающийся тем, что, с целью испытания грузозахватных приспособлений, содержащих блоки гидравлических исполнительных механизмов, преимущественно боковых захватов, на станине установлен грузоподъемник, на котором смонтирована подвижная каретка с навешенным на нее грузозахватным приспособлением, и гидроцилиндр привода каретки, а в гидравлическую схему гидропривода встроены электромагнит и золотник, например, двухпозиционный четырехходовой. 2.Устройство по п. 1, отличающееся тем, что, с целью использования его для раздельных периодических испытаний блоков гидравлических исполнительных механизмов грузозахватных приспособлений, на грузоподъемнике установлен фиксатор высоты подъема. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 115720, кл. G 01 М 19/00, 1958. 2.Авторское свидетельство СССР № 398857, кл. G 01 М 19/00, 1972

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТЕНТНО-ТЕХКИЧЕСЙАг' | 1971 |

|

SU299655A1 |

| Устройство для захвата дисковых изделий | 1984 |

|

SU1186566A1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ | 2013 |

|

RU2534813C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ СТРОПОВ | 1992 |

|

RU2035379C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГРУЗОЗАХВАТНЫХ ПРИСПОСОБЛЕНИЙ | 1973 |

|

SU398857A1 |

| Стенд для испытаний такелажной оснастки грузозахватных устройств | 1983 |

|

SU1133492A1 |

| Строительный подъемник | 1971 |

|

SU450763A1 |

| Стенд для испытания автогрейдера | 1989 |

|

SU1647336A1 |

| Стенд для испытания гидравлических фрикционных муфт коробки передач | 1983 |

|

SU1139991A1 |

| Стенд для испытания грузозахватных средств | 1979 |

|

SU857767A1 |

к :

./7

Фиг.З

Авторы

Даты

1980-01-25—Публикация

1978-03-10—Подача