I

Изобретение относится к области подготовки металлургического сырья и может быть использовано, например, для окускования железофлюса для доменной плавки.

Известен способ использования отходов металлургического производства в доменной плавке, по которому шлак кислород-конверторного производства вводят в доменную печь совместно с рудной составляющей шихты 1.

Недостатками способа являются невозможность использования в плавке других отходов металлургического производства, необходимость в сортировке шлака по крушсости и низкая стабншьность гранул, шлака при их хранении.

Наиболее близким к предложенному по технической сущности является способ, предусматривающий окомкование холодных мелкодисперсных исходных материалов (iimaKa сталеплавильного производства, пиритных огарков, металлургической пыли) в присутствии 3-7 вес.% СаСЦ или окиси хлорида железа, или гидроокиси (окиси) кальция с получением сырых окатышей с последующей их сушкой и нагревом по врап1ающейся печи в нейтральной или

окислительной атмосфере при 900-1100°С н обжигом при температуре 1250°С 2.

Недостатками способа являются сложность технологии, значительные затраты тепла на процесс, необходимость в сортировке сталеплавильного шлака по крупности с целью вьщеления из него мелких фракций, необходимость в использовании добавок, не являющихся отходами металлургического процесса (хлорида железа, CaClj и др.).

Целью изобретения является утилизация отходов металлургического производства и тепла шлакового расплава, а также упрощение технологии.

Поставленная цель достигается тем, что в качестве железосодержащих добавок вводят окалину и отсев агломерата и окатышей при следчюших соотношениях, вес.%:

Сталеплавильный щлак30-50

Окалина10-20

Отсев агломерата и

окатышей фракции

0,1-3,5 ммОстальное

3.7

Кроме того, смешивание осуществляют в к-)ническом или параболическом сосуде с централ нь{м ДО1-ШЫМ отверстием путем )кег езосодержащих добавок по центру сосуда в иикковый расплав с температурой 1520-1600 С и вязкостью 2-6 П, при этом от1юшенис высотъ: слоя шлака к диаметру истекающей струи 1,2-2,5,

. В доменной плавке возможтю использоваяие следующих отходов. Кислородног онвергорный (или мартеновский) шлак, имеющий, например, на заводе Криворожсталь спелующш состав, вес.%:

Fe.24-22

;МпО7- 2

СзО.40-52

МдО4-7

F0-3

SiOj12-20

AI OS-3-4

получающийсй в объеме 145 кг/т стали; подрешегный продукт рассеваагломерата и окатышей в объеме до 125 кг/т чугуна с содержанием железа до 56%; окалина, образующаяся в процессе прокатного производства в количестве до 30-40 кг/т проката с содержзнием железа 68-72%, как правило обильно обмасленная (содержание масла в виде пленки на окалине достигает 8 вес.%).

Использование этих отходов путег непосредстве шой загрузки их в печь невозможно, так как при этом резко ухудшаются гаэодянй ,;)ческие характеристики шихты.

Жидкий ишак с пылевидными и мелки1ли добавками смецшвают во вращающейся вороаке, образующейся при истечении шла ка из отверстия. При этом утилизуется тепло шлакового расплава, которое затрачивается на спекатше железофлюса.

Равномерное смешивание ишака, оканины и мелочи агломерата и окахь шей производится следующим образом.

Шлак (расплав) подается в сосуд с лттым отверстием. При истечении жидкости (в чаш:ем случае шлака) из отверстия образуется воронка вращения с внутренней полостью. Для образования высокотурбулентной воронки вращения при истечении шлака высота свобордой поверхности шлака над донным отверстием должна быть 1,8 диаметров отверстия. В центр воронки вращения подаются сыпучие добавки. Ввиду интенсивного вращения лаадкости в зоне отверстия обеспечивается высокая турбулентность движения. Благодаря этому происходит ликващ1я (проникновение) частиц твердога продукта в жидкий, npHleM из-за разности удельных весов при вращении легкие частаиы концентрируются по центру отверстия а €«олее тяжелые перемещаются к периферии. Так как

194

ул.ельнь Й нес желеюсодержащнх добавок выше удельного веса пяшка, то происходит распределеяие частил, твердых отходов, подаваемых в .ентр от itcHTpa к гер«.ферии отяср,- СТР-ТЯ.

За счет щ колтисньчого гепла, получаемого при сгораиик мй№а окалины за счет дополнитсльиог-о подогрева, сосуда в зоне отверстия, г-емпсрагура нглака остается высокой, а смесь в ;Q зоне отВ5рС1 я - жидко1)однн ;яог.

-OcfiODHhie nusaKii, имеющие xopoiuyKi текушсть ирл Бысокой температуре, гши охлаясле1ШК в очень HHrepBajie температур (5 ро прев1}а цаго1;;;| з TBspayjo :.iaccy, минуя lecл)о5рлз;;ое сос ояЕтке. Поэтому 1:рн быстром охлаждении полу шюгск граг-уль достаточно крупного размера (20-32 мм). Введение в ишаковый расплав пылевидного FeO приво/щт при о

20 тывании расплава к его стабилиза даи и повышению механической прочноеги гранул.

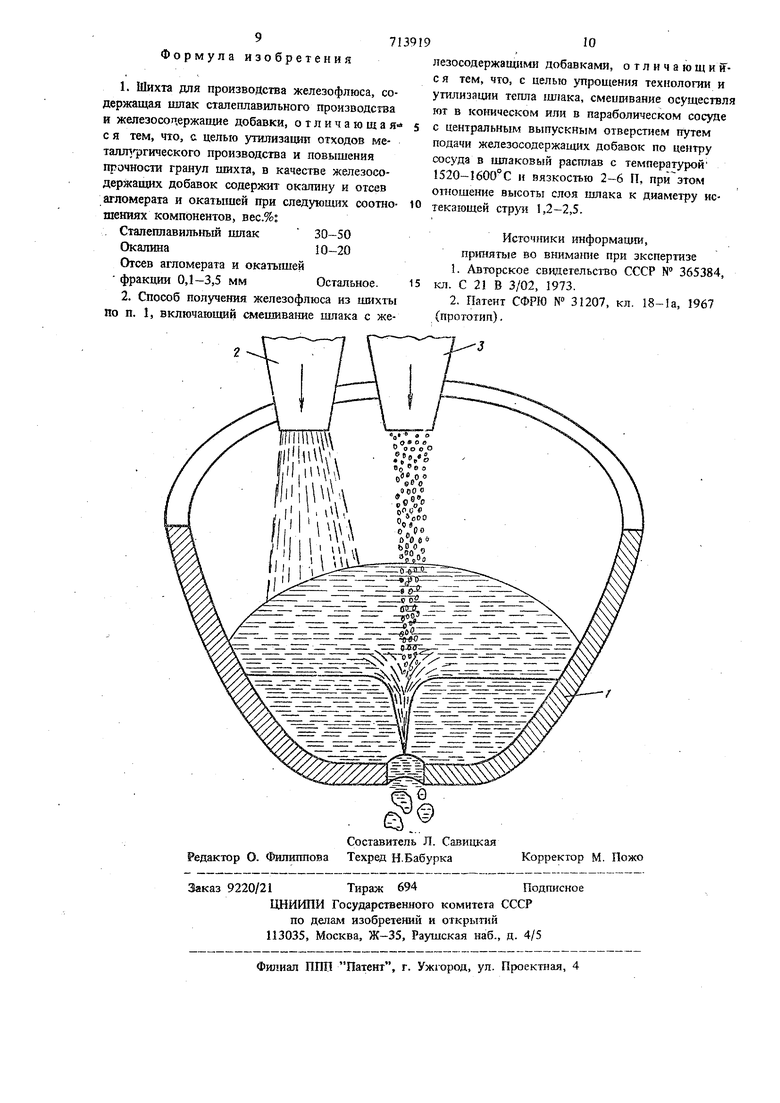

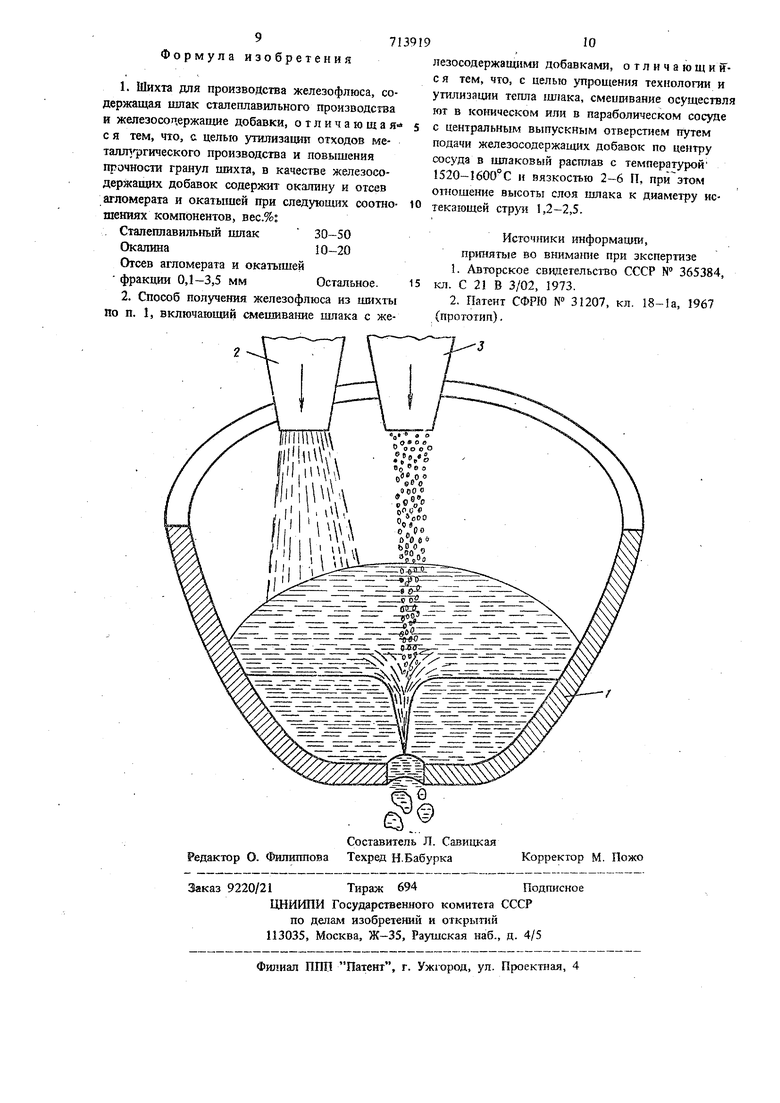

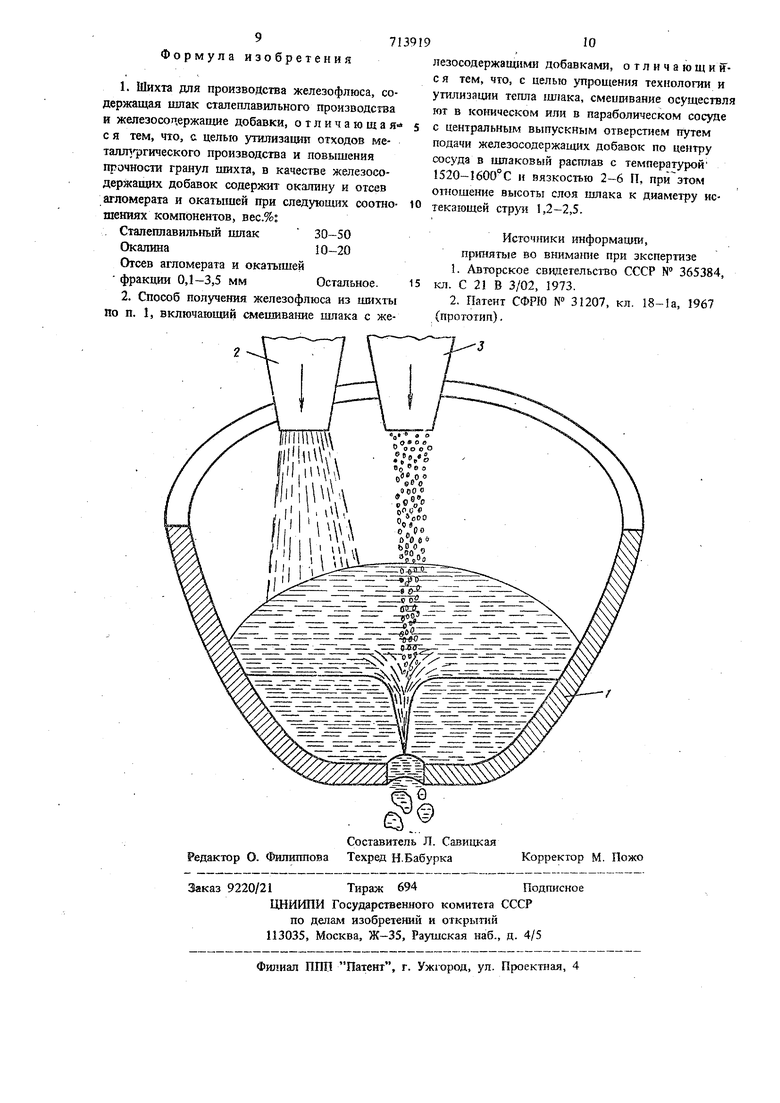

На чертеже схематически изображен ifpouecc смешивания расплава шлака о добавками и образование грапул.

7-5 Ылак поступает в сосу.;. 1 из устройсгаа 2, а железосодержащие добавки -- из бункера 3.

Расплав коквертеркого ьгшлка при тем герагуре истечении мч данно 0 о:нерС1ИГ ьгрегата (t i550--j60uC) имеет вязкость /. И. ГЬ)

30 истечении из отверстия ди; глс7ро.л . 50 :чм : npi соотношении 1,2---2, со /йчултся воpoiiKj; врйи,ення, спосабстнуэтгпагу ..iii.HOMy сгчсшкваипю.

С лругой стороны при -V- - 0,4-0,6 прс,i5 ксхояит лрорыв вихрк (полости BOpOHKiE вращения) в В1 пускное отверстие. При этом т;, ,буленткость потока в зоне отиер стия увеличивается, но .чроп.есс истечения становится liecTaбильным.

чО Состав сталеплавильных шлаков и нх основность даже на одном предприятии колеблются в 5Ш1роких пределах, позтому в 1пироких пределах ко.пеблется необходимая температура расплава и его вязкость.

45 Проведенные исследования Еоказали, что наличие в шлаке соединений фтора уменьшает вязкость итака при 1520-1550°С до 2П, а повышенное содержание увеличивает вязкость ДО 7 П.

Для образования воронки пращения отпошее -2- находится в пределах 1,2 ,S И гемпера-гуре расштава 1520-1-1600°С.

Скорость истечения смеси из выпускного отверстия в процессе эксперименга находд тся в пределах 0,45-1-0,48 м/с, составляя в среднем V - 2,4 га м/с.

Расплав с добавками в твердое состояние переходат при температуре на поверхности образца }380- 1460Ч.

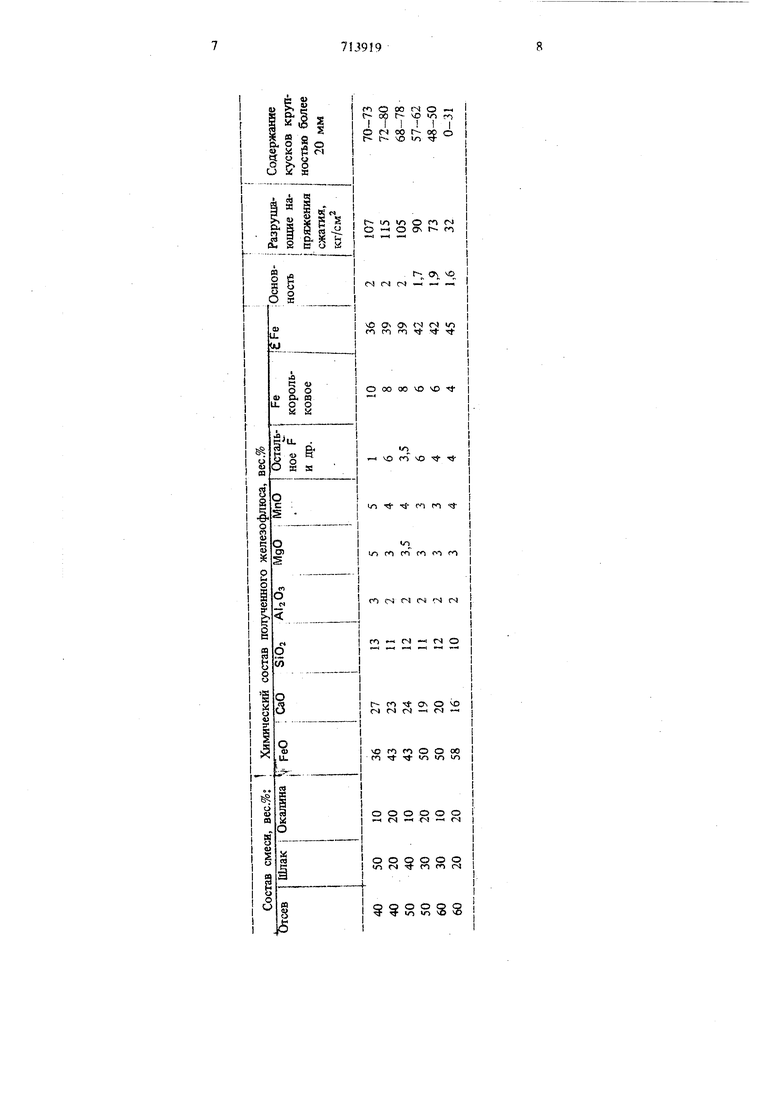

Для получения образцов железофлюса изготовлена модель с емкостью сосуда 0,42 м . На основе конвертерного шлака завода Криворожсталь, отсева окатышей, агломерата (фракция 0-3,5 мм) и окалины составлены шесть смесей, отличающиеся одна от другой пропорциями ингредиентов (шлака, отсева, окалины).

Характеристики и химический анализ полу|ченных на основе этих смесей образцов железофлюса приведены в таблице.

Приемный сосуд имеет донное отверстие диаметром 35 мм, а максимальный размер полученных образцов 32 мм. Испытание на прочность железофлюса проводят путем раздавливаПИЯ образцов на машине ИМ-40. Испытывали образцы округлой формы диаметром 28-30 мм.

Приведе1шые данные получены при -й- 1,7-1,8; температуре смеси 1560-1580°С; 1 2-4,5 П; V 0,45-0,48 м/с, сосуд имеет форму усеченного конуса с меньшим диаметром D осн.м. 140, большим D осн. б 680мм

Таким образом, для эффективного смешивания шлакового расплава с добавками необходимо, чтобы при сливе шлака (смеси) образовывалясь воронка вращения, а движение смеси в зоне отверстия должно быть высокотурбулентным ( 150).

Анализ даннЬьх проведенных исследований

показывает, что эффективно смеитвание при

н 2 2,5 и вязкости ишака до 3 10 м/с.

При этих параметрах пря истечении ишака: I образуется воронка вращения и турбулентность в зоне отверстия достаточна для смешивания шлакового расплава с железосодержащими добавками.

Использова,ние изобретения позволяет получать металлургическое сырье, утилизовать отходы металлургического производства, открьггь пути расширения использования сталеплавильны ишаков, использование которых в настоящее время крайне ограничено, использовать тепло, вьщеляющееся при остывшши шлака, улучшить газодинамические показатели доменной шихты за счет увеличения в ней материала фракций 20-32 мм, открыть пути для использования прочных низкоосных агломератов.

Железофлюс по своей прочности не уступает агломерату, имеет высокую основность и его грансостав обеспечивает высокую газопроницаемость слоя.

Железофлюс с указанными свойствами может быть применен взамен вьюокоосновных добавок (известняков) в доменном процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железофлюса и устройство для его осуществления | 1985 |

|

SU1368331A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЧУГУНА | 2011 |

|

RU2515709C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Способ производства железофлюса | 1983 |

|

SU1125272A1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

| Шихта для производства ванадиевого чугуна | 2019 |

|

RU2712792C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЧУГУНА | 2021 |

|

RU2758701C1 |

Авторы

Даты

1980-02-05—Публикация

1977-05-20—Подача