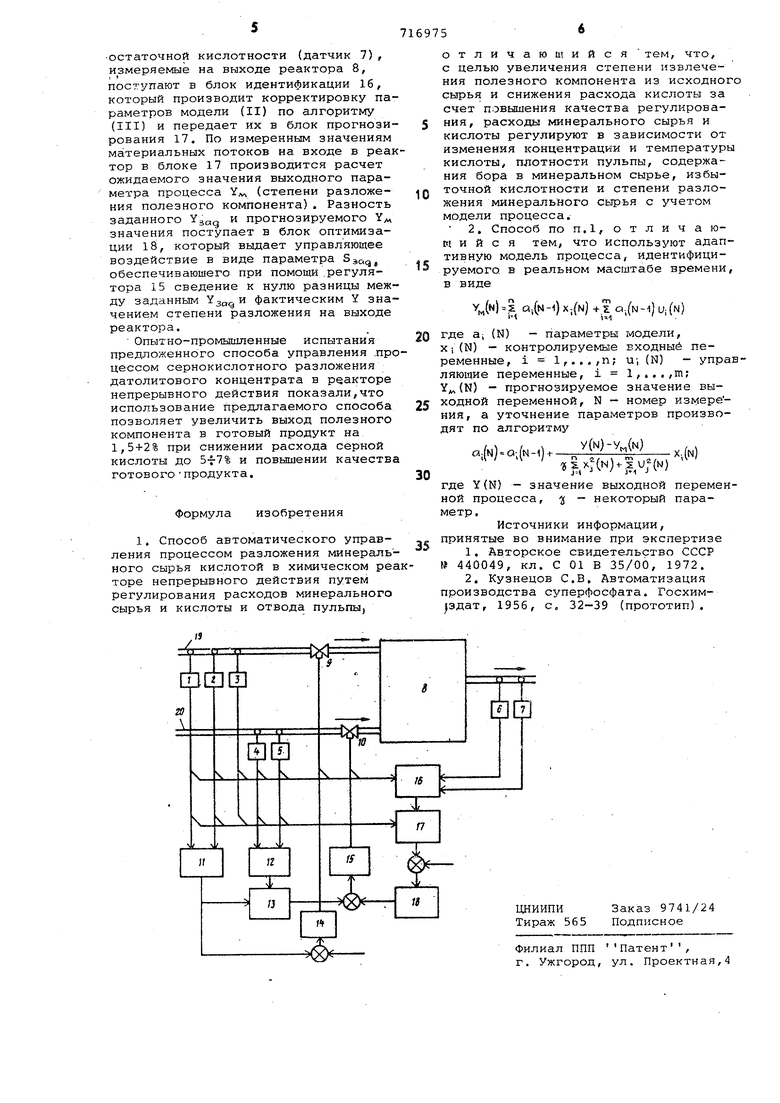

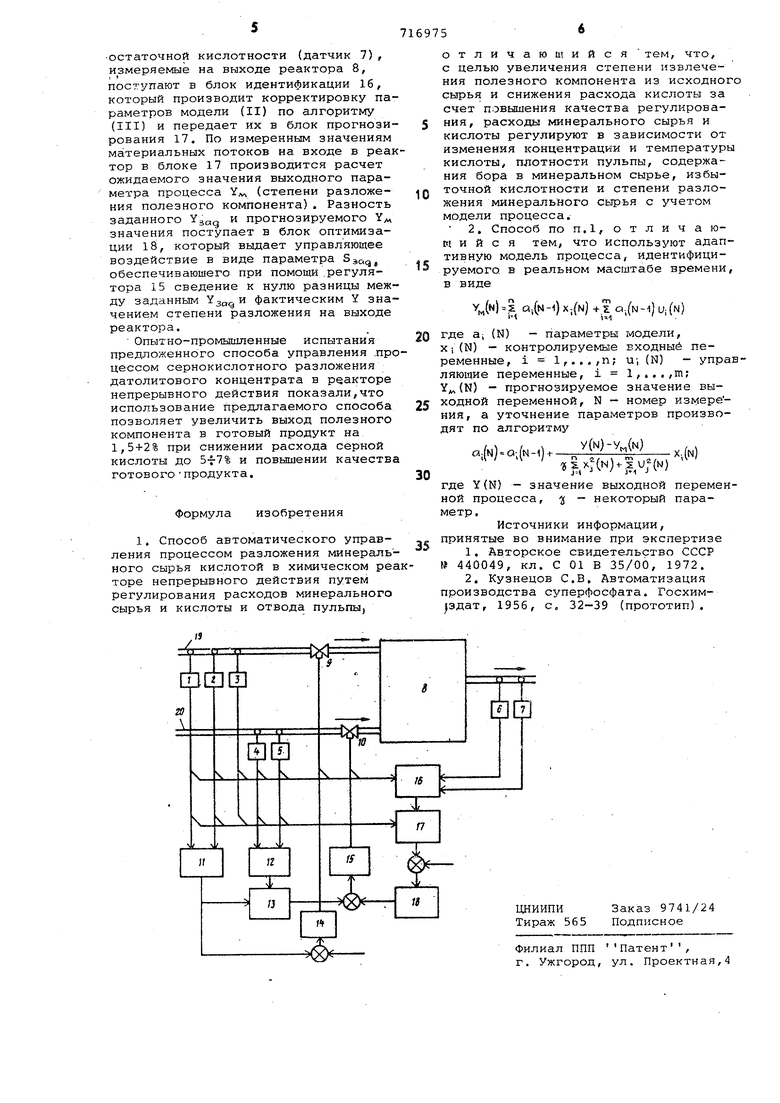

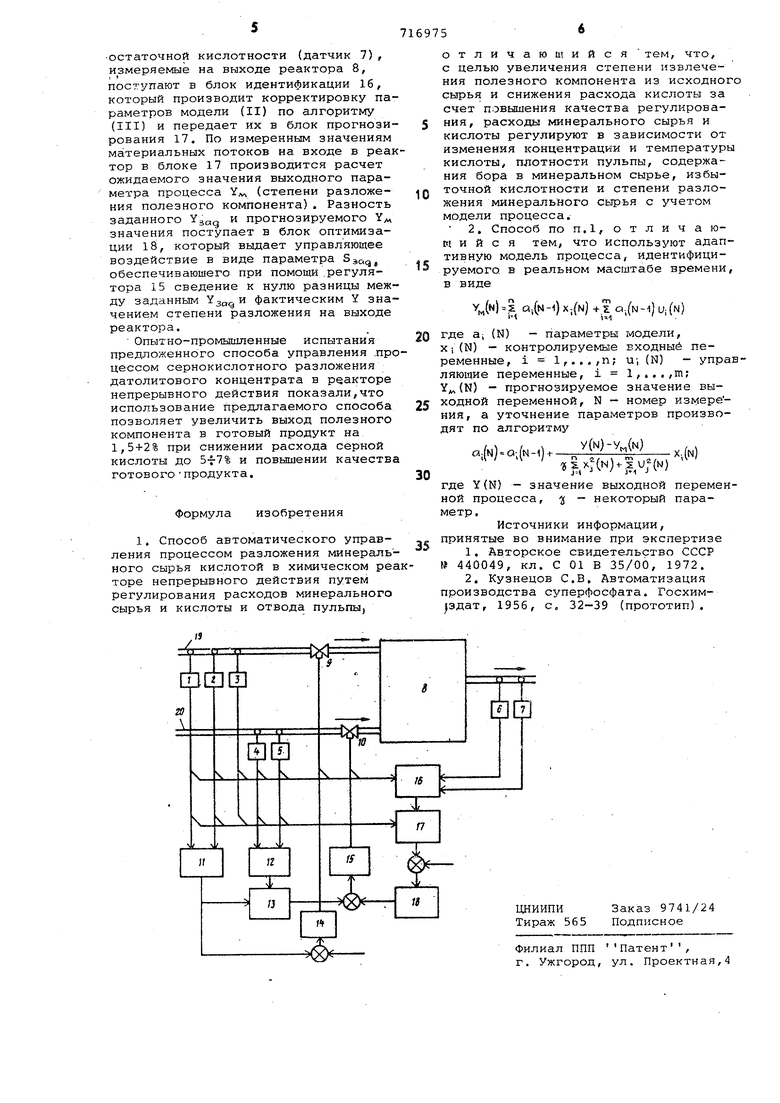

полезного компонента из исходного сырья и, следовательно - к повышению себестоимости продукции. Цель изобретения - увеличение сте пени извлечения полезного компонента из исходного сырья и снижение расход кислоты за счет повышения качества регулирования (в условиях, изменения физико-химических свойств, поступающих в реактор компонентов)е Это достигается тем, что расходы минерального сырья и кислоты регулируют в зависимости от изменения концентрации и температуры кислоты, плотности пульпы,содержания бора з минеральном сырье, избыточной кислот ности и степени разложения минерального сырья с учетом модели процесса Указанная модель процесса преддста ляется в виде Ч. Р(а,ЯД) i (Т) где Y, - вектор выходных показателей процесса, напрИ1мер., остаточная кислотность, степень разложения датолит и т„Па ; X - вектор контролируемых вход ных переменных, например, показатели физико-хи1 дачес них свойств сырья и кисло ты --. содержание бора и кальцита в сырье,соотноше ние кислота-твердое, температура смеси в реакто ре, влажность камерного продукта, давление камерного продукта и т.п.; U - векагор управляющих переме ных, например, расходы сыр и кислоты, концентрация ки лоты и температура, смеси реакторе,а вектор параметров модели Другое отличие предлелаемого спо сзоба состоит в том, что в качестве; модели процесса используют адагпивную модель у J I m )).«i(-V)(N) . i. являющуюся частным случаем выраже-ния (I), параметры которой уточняют по алгоритму ,,(.-.).--., /(),lM в реальном масштабе времени. Здесь а; (N) - параметры модели; Xj(N) - контролируемые входные пере менные; 1 1....П и (N) -- управля щие переменные, i l.,.m; У|(Ы) -прогнозируемое значение выходной пе ременной N - номер измерения, .Y(N.) значение выходной переменной процес са; -5 - некоторый параметр. Принципиальное отличие предлагав MOI-O способа управления от известных способов управления процессом азложения минерального сырья заклюается в использовании математической одели процесса разложения в хи.Шчесом реакторе. Применение такой модели озволяет учитывать изменение физико-химических свойств сырья и кисло;Ь1 (минералогический, гранулометрический - химический СОСТЗБ) к выбирать расходы поступшощих в реактор компонентов, которые обеспечивают достижение заданной степени рг зложения полезных комп.нентов, повымение точности поддержания заданной степени разложения и снижение расхода КИСЛОТГ-. На чертеже, в качестве примера, представлена одна из возможных Функциональных схем систем управления,реализующая предложенный способ, грименительно к процессу сернокислотного разложения -датолитового концевтрата. Система содержит измерительные датчики 1-7, реактор 3 непрерывного действия f исполнительные механизт ы 9 10; вычислительные блоки 11-13 регуляторы 14, 15 блок 16 идентификации блок 17 прогнозирования, блок 13 оптимизации, трубопроводы 19,20. В реактор 8 непрерывного действия по трубопроводу 19 поступает пульпа датолитового концентрата и по трубопроворду 20 - серная 1;;ислота, По измеренным значениям объемного расхода Q (датчик 1) и плотности р (датчик 2) пульпы Б блоке 11 определяется весовой расход датолитового концентрата в пересчете на сухое вешество Gia. Сигнал, пропорцио:чальный разности А Ста заданного G, и фактического G- весового расхода концентрата, поступает на регулятор 14, который через исполнительный механизм 9 изменяет расход пульпы так, .чтобы обеспечить условие л Gie. 0, Измеренное датчиком 4 значение объемного расхода QCK и концентрап.ии -- - i Jii--- J- Ч-/ . j-xv-ft iC-i v i f;. J.v j 11 iJ,;; гд i . ,: CCK (датчик 5) серной кислоты посту пает в блок 12, в котором определяется весовой расход в пересчете на 100 процентную серную кислоту (моногидрат) , Полученные значения весовых расходов кислоты и концентрата поступают в блок 13, в котором рассчитывается удельный расход кислоты S, Сигнал раз ос т и д S фа.ктического S и задданного S,, удельного расхс.да кислоты поступает на регулятор 15, который через исполнительный механизм 10 изменяет расход кислоты таким образом, чтобы обвспечи1Ь условие А S О, Указанные вьпие параметры, а также значение концентрации полезного компонента в сырье BjОд, измеряемое датчиком 3, степени разложения полезного компонента (датчик б) и значение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления режимом работы каскада двух экстракторов в производстве экстракционной фосфорной кислоты из пульпы фосфатного сырья | 1989 |

|

SU1708759A1 |

| Способ автоматического управления процессом азотно-сульфатно-сернокислотного разложения пульпы фосфатного сырья | 1987 |

|

SU1472463A1 |

| Способ автоматического управления процессом флотации | 1979 |

|

SU854449A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

SU1135124A1 |

| Способ получения фосфорного удобрения длительного действия | 1981 |

|

SU977442A1 |

| Способ управления процессом флотации | 1981 |

|

SU1005918A1 |

| Способ получения фосфорной кислоты | 1979 |

|

SU833485A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2015 |

|

RU2607332C2 |

| Способ получения сложных калийно-фосфорных удобрений | 1981 |

|

SU1013445A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1992 |

|

RU2045476C1 |

Авторы

Даты

1980-02-25—Публикация

1978-07-21—Подача