Изобретение относится к способам получения боропродуктов, в частности к технологии получения борной кислоты.

Известен способ получения борной кислоты из боросиликатного сырья, включающий сернокислотное разложение с выщелачиванием борной кислоты из камерного продукта оборотными растворами, нейтрализацию пульпы, противоточную отмывку шлама, извлечение бора из дебалансных растворов известковым молоком, подкисление продукционного раствора и выделение гипса, вакуум-кристаллизацию, пpомывку борной кислоты, сушку готового продукта. Недостатком известного способа является извлечение бора из дебалансных вод известковым молоком, приносящим в технологическую схему, наряду с окисью кальция, дополнительную воду ≈ 2 м3/т Н3ВО3. Это увеличивает дебаланс, ограничивает возможности технологической схемы по вводу технической воды на отмывку шламов от остатков В2О3 и предопределяет низкий выход продукта 0,280 т Н3ВО3 с 1 т 17,5% по В2О3 датолитового концентрата. Необходимость узла получения известкового молока требует материальных, энергетических и трудовых затрат. Кроме того, существующий способ не предусматривает использование отходов в производстве, которые выбрасываются в окружающую среду, ухудшая экологию.

Целью изобретения является повышение выхода продукта, упрощение технологии борной кислоты, сокращение выбросов отходов обогатительных фабрик и известняка путем использования их в производстве борной кислоты.

Поставленная цель достигается тем, что в способе, включающем сернокислотное разложение борсодержащего сырья, выщелачивание камерного продукта оборотными растворами, извлечение В2О3 из дебалансных растворов, отмывки шламов маточными растворами бората кальция, извлечение бора из дебалансных растворов осуществляется не специально приготовленным на основе прокаленных известняков известковым молоком, а сухими прокаленными реагентами отходами обогащения датолитовых руд или известняком до рН 10-12.

Предлагаемые реагенты имеют следующий химический состав,

отходы обогащения датолитовых руд B2O3 2,5-4 SiO2 43-45 CaO 20-30 Fe2O3 3-11 MgO 0,5-1,0 MnO 0,5-1,0 Al2O3 2-3 CaCO3 20-35

известняк CaO 52-55 SiO2 0,3-0,6 Fe2O3 0,01-0,4 MgO 0,1-1,8 MnO 0,02-0,06 Al2O3 0,2-0,5 CaCO3 93-98

Существенными признаками технического решения пpизнаются те, которые влияют на достигаемый технический результат. Существенными отличительными признаками данного технического решения являются извлечение бора из дебалансных растворов прокаленными реагентами отходами обогащения датолитовых руд или известняком до рН 10-12.

При переработке дебалансных растворов прокаленными реагентами (отходами обогащения датолитовых руд или известняком) происходит извлечение бора из растворов до содержаний 0,05 0,30% Растворы с такой концентрацией пригодны для отмывки шламов в борнокислотной технологии. Замена известкового молока, используемого в борнокислотной технологии в настоящее время, на прокаленные отходы обогащения датолитовых руд или прокаленный известняк приводит к сокращению образующихся маточных растворов бората кальция и дает возможность ввести на отмывку шламов эквивалентное количество технической воды, что приводит к повышению выхода продукта. Кроме того, при этом исключаются целые пределы технологической схемы, связанные с приготовлением известкового молока. Совмещение операции загаски извести (или отходов обогащения датолитовых руд) и утилизации бора из раствора в борат кальция позволит существенно упростить технологию получения борной кислоты, сократить трудо- и материалозатраты.

Предлагаемый способ является промышленно применимым, так как может быть использовано в технологии получения борной кислоты с использованием прокаленных отходов обогащения датолитовых руд или прокаленного известняка.

Предложенный способ получения борной кислоты осуществляется следующим образом. Датолитовый концентрат разлагают в суперкамере концентрированной серной кислотой. Продукт разложения, так называемый камерный продукт, разбавляют оборотными растворами и направляют на стадию выщелачивания борной кислоты с нейтрализацией остаточной кислотности. Дебалансный раствор с концентрацией 1,5-3,0% В2О3 подают на стадию осаждения В2О3, где происходит обработка борсодержащих растворов прокаленными реагентами отходами обогащения датолитовых руд или известняком, которые вводятся до достижения величины рН 10-12. После контакта в течение 15-60 мин твердую часть отделяют и направляют на выделение В2О3 серной кислотой на стадию выщелачивания или на отдельный узел. Обезборенный раствор, имеющий в своем составе не более 0,05-0,30% остаточного оксида бора, подают в смеси с технической водой на промывную фильтрацию на отмывку шламов. После выщелачивания борной кислоты из камерного продукта продукционный раствор, содержащий 5,0-7,0% В2О3, направляют на подкисление и кристаллизацию борной кислоты. Кристаллы борной кислоты отделяют от маточного раствора, сушат, упаковывают. Выход продукта составляет 0,302-0,304 т/т 17,5% по В2О3 датолитового концентрата. Качество борной кислоты соответствует ГОСТ 18704-78.

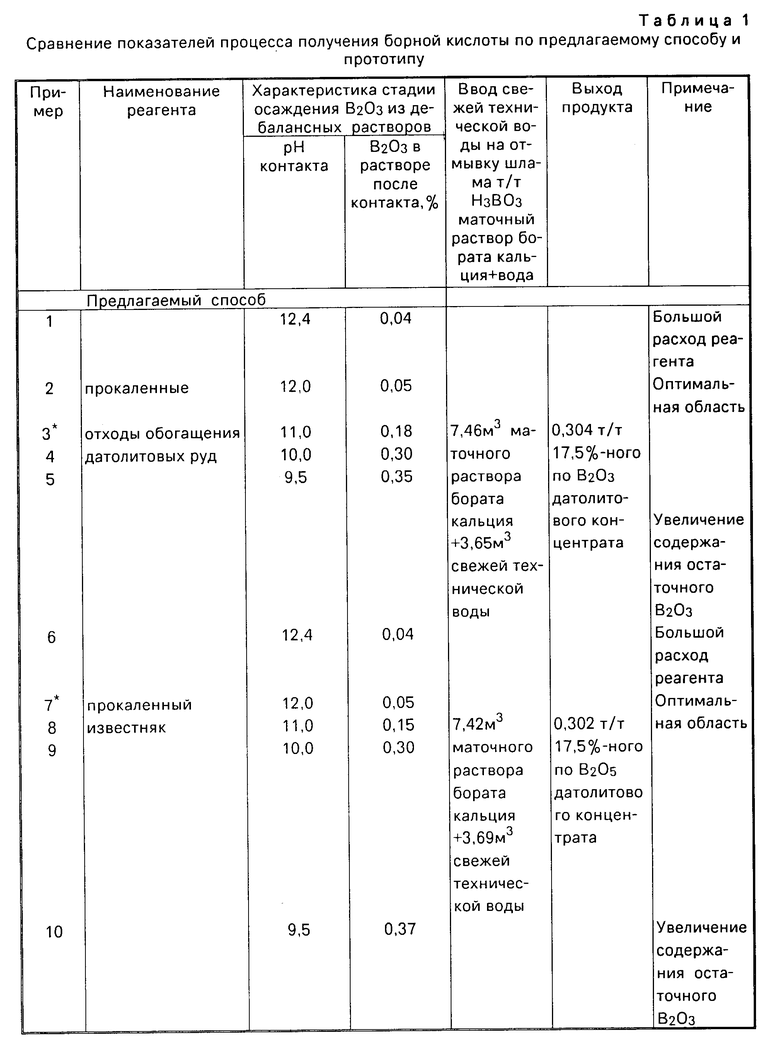

Примеры осуществления процесса приведены в табл.1.

П р и м е р 3* (прокаленные отходы обогащения датолитовых руд). В 97,5 м3 дебалансных растворов борной кислоты с концентрацией 2,0% В2О3 вводят 8 т прокаленных отходов обогащения датолитовых руд до величины рН 11,0. После контакта 94 м3 обезборенного раствора, содержащего 0,18% В2О3, отделяют от выпавшего пром.продукта, смешивают с 46 м3 свежей технической воды и направляют на отмывку шлама. 11,5 т влажного пром.продукта направляют на стадию нейтрализации. Выход борной кислоты составляет 0,304 т/т 17,5%-ного по В2О3 датолитового концентрата. Качество продукта соответствует ГОСТ 18704-78.

П р и м е р 7* (прокаленный известняк). В 97,5 м3 дебалансных растворов борной кислоты с концентрацией 2,0% В2О3 вводят 2,15 т прокаленного известняка. После контакта 80,15 м3 обезборенного раствора, содержащего 0,05 В2О3, отделяют от выпавшего пром.продукта, смешивают с 49,85 м3 свежей технической воды и направляют на отмывку шлама. 19,5 т влажного пpом.продукта направляют на стадию нейтрализации. Выход борной кислоты составляет 0,302 т/т 17,5%-ного по В2О3 датолитового концентрата. Качество борной кислоты соответствует ГОСТ 18704-78.

Опыты 1-5 вводились прокаленные отходы обогащения датолитовых руд.

Опыты 6-10 вводился прокаленный известняк.

Данные опытов 1-5 показывают, что при извлечении В2О3 из дебалансных растворов с использованием прокаленных отходов обогащения датолитовых руд остаточное содержание оксида бора составляет 0,05-0,30% Оптимальный рН контакта составляет 10-12 единиц. Ввиду того, что отходы обогащения датолитовых руд помимо кальцита содержат полезный компонент оксид бора (до 2,5-4,0 ), при нейтрализации остаточной кислотности камерного продукта образовавшимся пром.продуктом совместно с утилизированным В2О3 выделяется и привнесенный с реагентом. Суммарный выход продукта повышается до 0,304 т Н3ВО3/т 17,5%-ного по В2О3 датолитового концентрата. Снижение рН контакта ниже величины 10,0, например до 9,5, приводит к увеличению остаточного содержания В2О3 в дебалансном растворе сверх 0,30% Увеличение же рН сверх величины 12,0, например до 12,4, позволяет снизить содержание В2О3 в процессе контакта до 0,04% Однако это приводит к дополнительной шламовой нагрузке.

Данные опытов 6-10 с использованием на стадии извлечения В2О3 из дебалансных растворов прокаленного известняка показывают, что наиболее оптимальная область рН контакта находится в пределах 10-12. В указанной области рН остаточное содержание В2О3 в дебалансном растворе составляет 0,05-0,30% В2О3. Снижение рН контакта дебалансного раствора с прокаленным известняком ниже величины 10, например до 9,5, приводит к увеличению содержания остаточного В2О3 сверх 0,30% Увеличение рН контакта сверх 12,0, например 12,4, приводит к увеличению шламовой нагрузки.

Предлагаемое техническое решение по сравнению с прототипом имеет следующие преимущества (отраженные в табл.2.).

Таким образом, существенные признаки изобретения позволят обеспечить следующий результат:

увеличить выход продукта на 0,016 0,018 т Н3ВО3 с 1 т 17,5% по В2О3 датолитового концентрата;

ликвидировать узел приготовления известкового молока;

снизить расход свежей технической воды в производстве на 0,95 т/1 т известкового молока;

сократить трудозатраты и количество выбросов отходов в окружающую среду на 100-150 тыс.т. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1986 |

|

RU1471482C |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

RU1075583C |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1987 |

|

RU1504959C |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1982 |

|

SU1135124A1 |

| СПОСОБ ОБОГАЩЕНИЯ ДАТОЛИТОВЫХ РУД | 1992 |

|

RU2053027C1 |

| СПОСОБ ФЛОТАЦИИ БОРНЫХ РУД | 1993 |

|

RU2057595C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1988 |

|

RU1601938C |

| СПОСОБ КОМПАКТИРОВАНИЯ БОРОСИЛИКАТНЫХ ПОРОШКОВ | 1992 |

|

RU2015846C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРАТА КАЛЬЦИЯ | 1988 |

|

RU1584313C |

| Способ получения бората кальция | 1979 |

|

SU859294A1 |

Изобретение относится к технологии боропродуктов, в частности борной кислоты, которая находит применение в химической, строительной и других отраслях народного хозяйства. Способ включает серно-кислотное разложение борсодержащего сырья, выщелачивание камерного продукта оборотными растворами, извлечение B2O3 из дебалансных растворов путем обработки их прокаленными отходами обогащения датолитовых руд или прокаленным известняком до рН 10-12, отмывки шламов маточными растворами бората кальция, подкисление продукционного раствора после выщелачивания, кристаллизацию борной кислоты, сушку, упаковку. Изобретение позволит повысить выход продукта, упростить технологию, сократить выбросы отходов борнокислотного производства в окружающую среду. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ путем сернокислотного разложения борсодержащего сырья с выщелачиванием камерного продукта оборотными растворами, извлечением бора из дебалансных растворов, отмывкой шламов маточными растворами бората кальция, отличающийся тем, что извлечение бора из дебалансных растворов осуществляют путем обработки их прокаленными отходами обогащения датолитовых руд или прокаленным известняком до рН 10 12.

| Ткачев К.В., Плышевский Ю.С | |||

| Технология неорганических соединений бора | |||

| Из-во Химия | |||

| Ленинградское отделение | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1995-10-10—Публикация

1992-08-19—Подача