Иаоёретение относится к области олучения сложно-смешанных удобрений одержащих два питательных компонена - фосфор и калий.

Известен способ получения сложных калийно-фосфорных удобрений путем разложения аппатиТа смесью серной и соляной кислот в присутствии хлористого калия. Разложение ведут в смесителе, затем масса вызревает в суперфосфатной камере. Камерный продукт подвергают сушке с одновременной грануляцией в аппарате с псевдоожИженным слоем .

. Недоста.тком этого способа является большое выделение хлористого водорода как при сушке, так и на камерной стадии.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения сложных калийно-фосфорных удобрений путем обработки, природных фосфатов 65-75%-ной серной кислотой в течение 5-7 мин в суперфосфатном смесителе, затем пульпа поступает в камеру, где происходит схватывание массы. В последнюю добавляют хлористый калий, смесь направляют на склад, где дозревает в течение 2-3 сут. За это время масса несколько раз перелопачивается и после завершения вызревания поступает на доработку до готового продукта. Вызревшую суперфосфатную массу смешивают с ретуром, доувлажняют и гранулируют. Влажные гранулы сушат, охлаждают, рассеивают и затаривают. Коэффициент разложения сырья составляет . 87-92% 2 .

Недостатком известного способа являетсясложность процесса за счет

стадий камерного и складского дозре вания массы, а также значительное выделение хлористого водорода в газовую фазу, что вызывает сильную кор- розию аппаратуры и строительных конструкций.

Целью изобретения является упрощение процесса за счет исключения стадий дозревания реакционной массы при сохранении качества продукта 0. и снижение ввделения хлористого водорода в газовую фазу.

Поставленная, цель достигается тем, что согласно способу получения сложных калийно-фосфорных удобрений, 5 состоящему в обработке природного фосфата 40-60%-ной серной кислотой или ее смесью с фосфорной кислотой в течение 30-60 мин при интенсивном перемешивании с последующей нейтрализацией образовавшейся массы известняком до остаточной кислотности 1-2% РлОс-, смешение м ее с хлористым калием, грануляцией и сушкой готового продукта.

Целесообразно смесь серной и фосфорной кислот брать в количестве 60-.75 вес.ч. серной кислоты и 5-20 вес.ч. фосфорной кислоты на 100 вес.ч. фосфата.

При этом фосфорную кислоту берут 0 50-52%-ной концентрации.

Причем, для увеличения подвиж.ности пульпы на стадию кислотного разложения вводят силикат магния в количестве 0,06-0,2 вес.ч. на iob Bec.i. фосфата, поддерживая отношения MffO : P-Ot в пульпе 0,05,0,15:1: Подтверждение заявленных пределов, технических параметров процесса предQ ставлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО УДОБРЕНИЯ | 1997 |

|

RU2126373C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1968 |

|

SU219601A1 |

| Способ получения сложного азотно-фосфорного удобрения | 1977 |

|

SU711019A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНЫХ УДОБРЕНИЙ | 2001 |

|

RU2188809C1 |

| Способ получения фосфорных удобрений,содержащих бор | 1980 |

|

SU893982A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2514306C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1967 |

|

SU203701A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2015 |

|

RU2607332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНЫХ УДОБРЕНИЙ | 2008 |

|

RU2369585C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

1. СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОФОСФОРНЫХ УДОБРЕНИЙ путем обработки природного фосфата серной кислотой с последующим смешением обрдзовавшейся масйы с хлористым калием, гранулиройанием и сушкой готового продукта, отл ич аюци и с я тем/ что, с целью упрощения процесса и снижения выделения хлористоговодорода в га- ; зовую фазу, обработку ведут 40-60% ной серной кислотой или ее смесью с фосфорной кислотой в течение 3060 МИН при интенсивном перемешивании, а образовавшуюся массу до смешения с .хлористым калием нейтрализуют иэBdcTHHKOM до остаточной кислотности 1-2% Р2°5 2.Слособ по п.1,о т л И ча ющ и и с я тем. смесь серной и фосфорной кислот берут в количестве 60-75 вес.ч. серной кислоты и 5-20 вес.ч.фосфорной кислоты на 100 вес.ч. фосфата., S 3.Способ ПОП.1, отличающий тем, что фосфорную кислоту берут 50-52%-ной концентрации. 4.Способ по пп.i и 2. отличающийся тем. что, с целью 2 увеличения подвижности пульпы, на стадии кислотного разложения вводят силикат магния в количестве О.060,2 вес,ч. на 100 вес.ч. фосфата, поддерживая отношение МоЮ : РпОе в пульпе 0,05-0,15:1. СО 42 NU сл

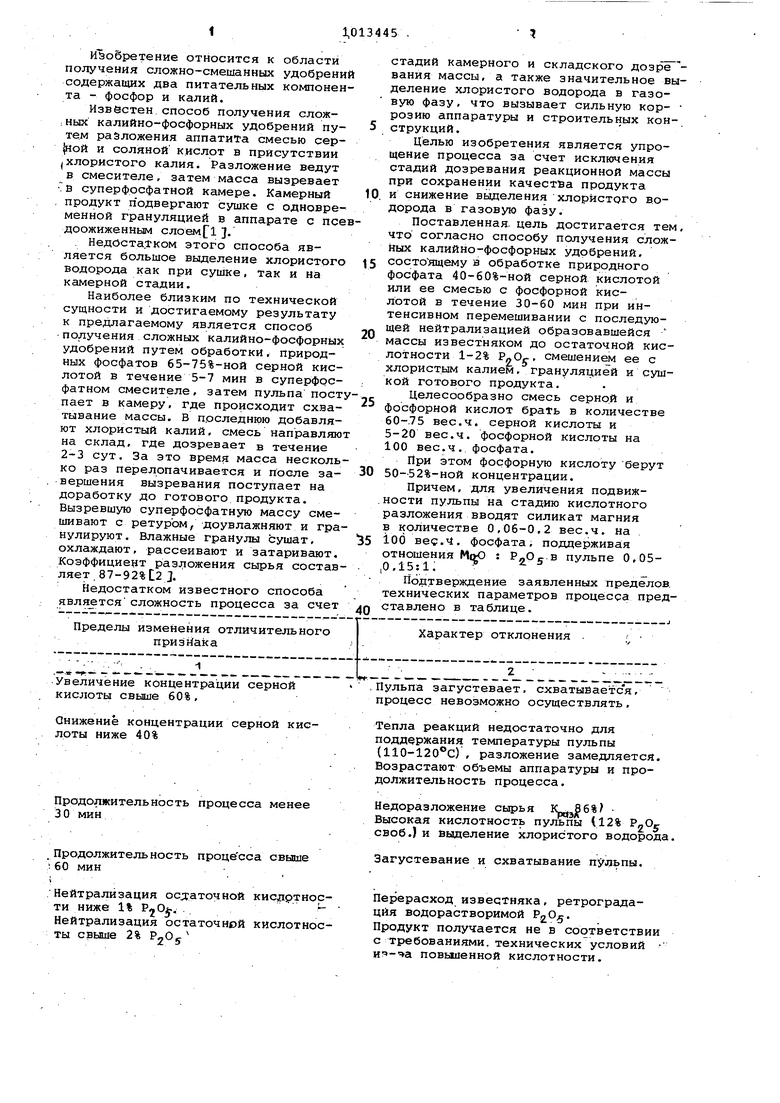

Увеличение концентрации серной кислоты свыше 60%,

Снижение концентрации серной кислоты ниже 40%

Продолжительность процесса менее 30 мин

Продолжительность процесса свыше ;60 мин

Нейтрализация остаточной кисрртности ниже 1% . .

Нейтрализация остаточной кислотносты свыше 2%

Пульпа загустевает, схватыйается, процесс невозможно осуществлять,

Тепла реакций недостаточно для поддержания температуры пульпы {110-120 с) , разложение замедляется. Возрастают объемы аппаратуры и продолжительность процесса.

Недоразложение сырья Высокая кислотность пульпы (12% Р2О5 своб.) и выделение хлористого водород

Эагустевание и схватывание пульпы.

Перерасход известняка, ретроградацйя водорастворимой Продукт получается не в соответствии с требованиями, технических условий повыиенной кислотности.

Проведение процесса разложения в присутствии силиката магния в количественном соотношении s : РяОг менее 0,05il

Отношение М : более 0.15:1

Разложение сырья серной кислотой . менее 60 вес.ч. и фосфорной менее 5 вес.ч. на Р Ое-вес.ч.

Разложение сырья серной кислотой свыше 75 вее.ч. и фосфорной свыше 20 вес.ч. на 100 вес.ч. сырья

и м ер 1. В двухсекционный реактор с мешалками (10-15 кВт мощ- 25 ности привода на 1 т фосфатного сырья) пода1рт100 вес.ч. апатитового концентрата (39,4% Р2О5; 51,8% СаО 3,1%F) , 175 вес.ч. 40%-ной серной кислоты (70 вес.ч. моногидрата HgSO) JQ и 14,9 вес.ч. силиката магния (отношение M«jO J Р20гсоставляет 0,15) . Пульпу перемешивают в реакторе в течение. 60 мин, за зто время Коэффициент разложения достигает-88%, а остаточная кислотность в пульпе - 9,6% PjOy. В газовую фазу выделяют 31,5 вес.ч. воды и 2,9 вес.ч..четырехфтористого кремния.

Из реактора 240,6 вес.ч. пульпы направляют в двухзальный шнек-сме- 40 ситель , куда для нейтрализации из-. быточной кислотности подают 16,4 вес.ч

известняка, содержащего 98, СаСОд. Нейтрализованная масса с остаточной кислотностью 2% PgOy смешивается с 45 61 вес.ч. технического хлористого . калия и оказывается в барабаннсял грануляторе. Гранулят сушат, испаряя 69.8 вес.ч. воды, и получают 185,7 вес.ч. продукта, содержащего -д

K o -H-ifнТ .A(J - J.4, ,ъ . :

Коэффициент разложения сырья 88%..

Пример 2. в реактор подают 100 вес.ч. апатитового концентрата 55 Ковдррского месторождения, содержащего 36% 4,1% М( (в В1иде силиката магния), 125 вес.ч. 60%-ный серной кислоты (75 вес.ч. моногидг рата HjSO) и 9,6 вес.ч. фосфорнрй 60 кислоты, содержащей равное 0,1, Время пребывания в реакторе составляет 30 мин., после чего пульпу нейтрализуют 22,5 вес.ч. известняка до оста т эчной кислотности 1% PjO,Шродолжение таблицы

Интенсивно вьщеляется в газовую фазу хлористый водород.

Недостаточная подвижность пульпы возможность схватывания.

Пульпа резко загустевает из-за образования коллоидных частиц силикатов.

Загустевание пульпы, замедление разложения и снижение коэффициента разложения:

Увеличение свободной кислотности пульпы, затруднения с нейтрализацией ее известняком. Перерасход серной и фосфорной кислот.

В нейтрализованную пульпу подают 55,7 вес.ч. хлористого калия и далее массу перерабатывают, в готовый продукт согласно примеру 1. Продукт содержит 15,6% PgOcoBut P205VC6.09.% P20jpg,5,14,ll tCgO, 2% воды.

Коэффициент разложения сырья 87%. .

Примерз. В реактор с мешалками (15-20 кВт установленной мощности на 1 м объема)подают . 100 вес.ч. апатитового концентрата.

(39,4 2 - вес.ч. 45%-ной серной кислоты (70 вес.ч. моногидрата и 7,5 вес.ч.. 50-ной по PyOj фосфорной кислоты. Массу .интенсивно перемешивают в реакторе в течение 50 мин при значениях критерия Re для пульпы 1500-5000. При этом пульпа, ввиду ярко выраженных тиксотропиых свойств сохраняетдостаточную подвижность. .

За время пребывания в реакторе стпень разложения сырья достигает 8990%, в газовую фазу вьвд ляется - 28,8 вес.ч. воды и 2,7 1вёс.ч.31Рц . Из реактора 231,5 вес.ч. пульпы, с о таточной кислотностью 10,2%. РзР напра в двузгаальный,шнек-смеситель, „уда подают 12,2 вес.ч . известняка, «f газовую фазу выделяется 5,2 вес.ч.углекислого газа и 8,2 вес.ч воды. Нейтрализованная масса с остаточной кислотность } 1,5% РдО -смешивается с 66.7 вес.ч. хлористого кали гранулируется и сушитсядо 1,5% . Образуется 249,7 вес.ч. продукта, содержащего 16.8% РЗ CVogJl4 ,2% 1V5% Р2%й«лД KjQ ., . ,

Фехничёскййэффект заключается в jjHa4HTenbHOM упрощении процесса и

сокращении производственного циклала и улучшаются санитарные условия

по сравнению с известньм способомпроизводства.

с 72 ч до 1-3 ч. Полностью исключает- Экономический эффект при внедрении

ся камерно-складское дозревание,умень-изобретения составляет 172 тыс.руб

шается /число обслуживающего персона-в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химическая Промышленность | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Орехов И.И | |||

| Исследование в области кислотной переработки фосфатов на удобрения | |||

| Дис | |||

| на соиск | |||

| учен, степени д.техн | |||

| наук | |||

| Л. | |||

| ЛТИ им | |||

| Ленсовета | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| (прототип) . | |||

Авторы

Даты

1983-04-23—Публикация

1981-02-06—Подача