расположение спиральных ребер, целесообразное при поперечном обтекании пучка труб и неэффективное при противотоке, который имеет место в поставленной задаче. Кроме того, отсутствие дистанционирующих элементов затрудняет оребрение труб спиралями с равномерным расположением витков спирали.

Известна теплообменпая поверхность, содержащая трубы с наружными спиральными проволочными ребрами, между витками которых на каждой трубе размещен дистанционирующий элемент, навитый по спирали в направлении навивки ребер ,3.

Недостатком данной теплообменной иоверхности является технологически неприемлемый для длинных труб (более 10 м) малого диаметра (З-т-6 мм) способ крепления спиральных ребер к трубе с помощью бандажной проволоки, протягиваемой внутри витков спирального ребра, а также малая надежность в условиях низких температур паяных мягким припоем соединений.

Кроме того, теплопроводность мягкого припоя существенно ниже теплопроводности металла трубы и ребер.

Целью изобретения является повышение надежности при использовании поверхности в условиях глубокого холода и повышение ее тепловой эффективности.

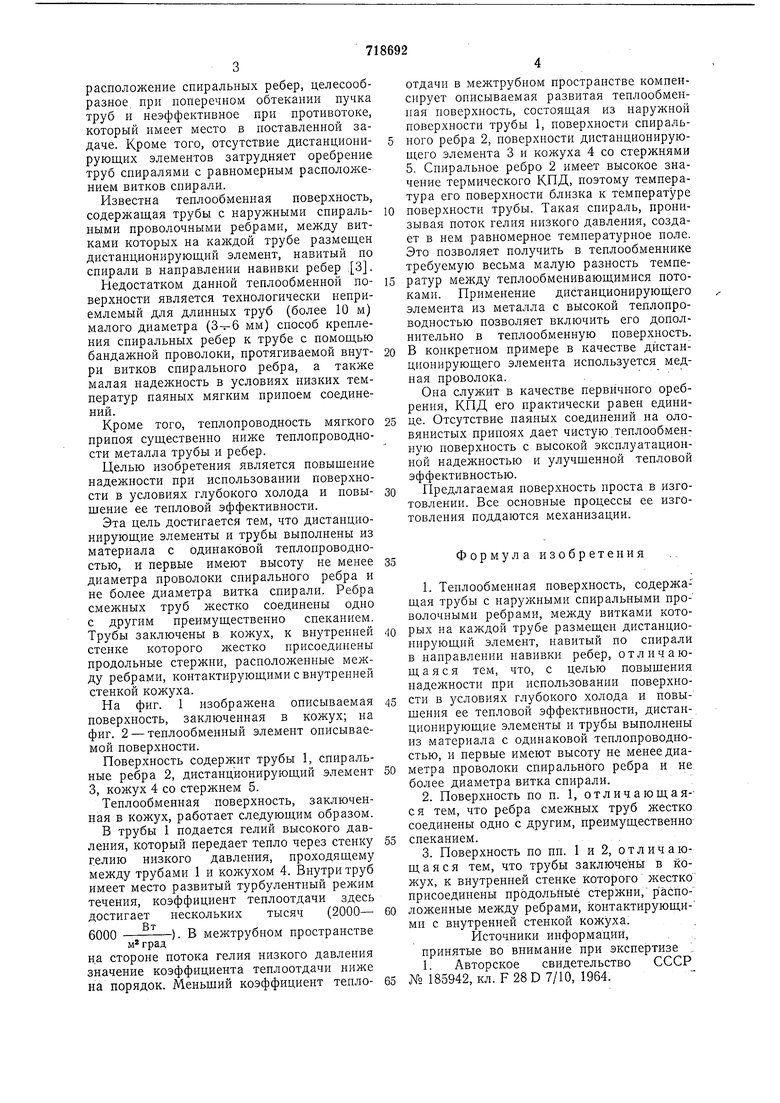

Эта цель достигается тем, что дистанционпрующие элементы и трубы выполнены из материала с одинаковой теплопроводностью, и первые имеют высоту не менее диаметра проволоки спирального ребра и не более диаметра витка спирали. Ребра смежных труб жестко соединены одно с другим преимущественно спеканием. Трубы заключены в кожух, к внзтренней стенке которого жестко присоединены продольные стержни, расположенные между ребрами, контактирующими с внутренней стенкой кожуха.

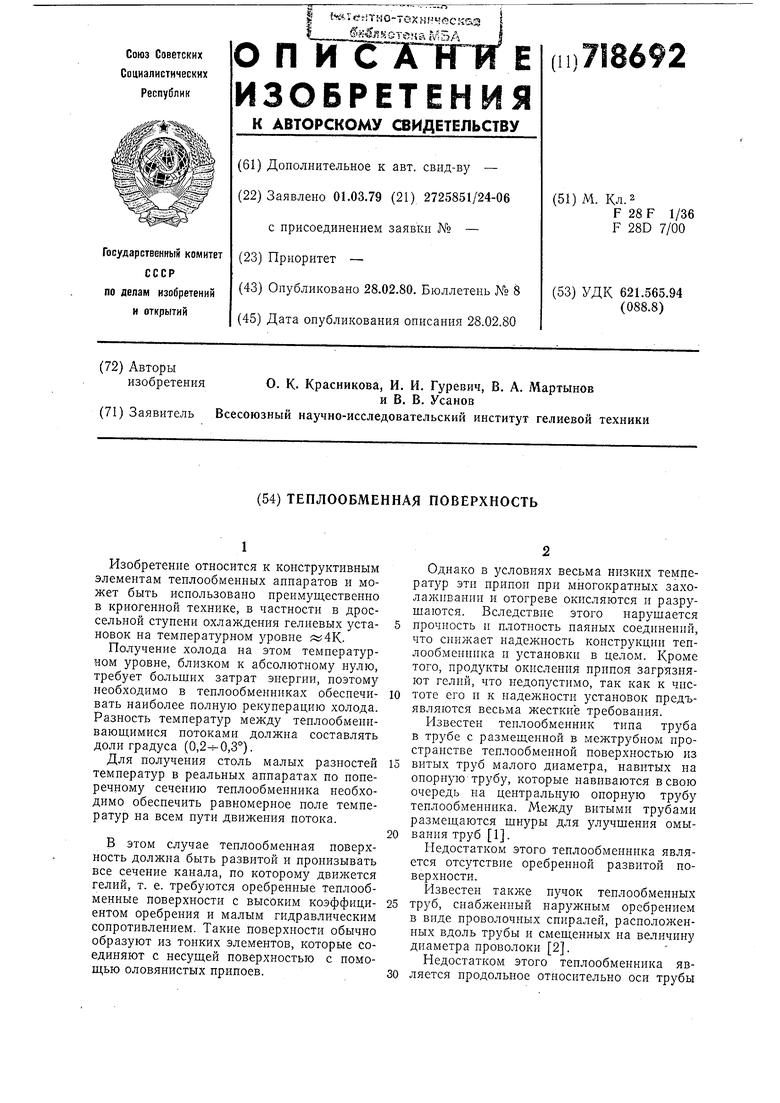

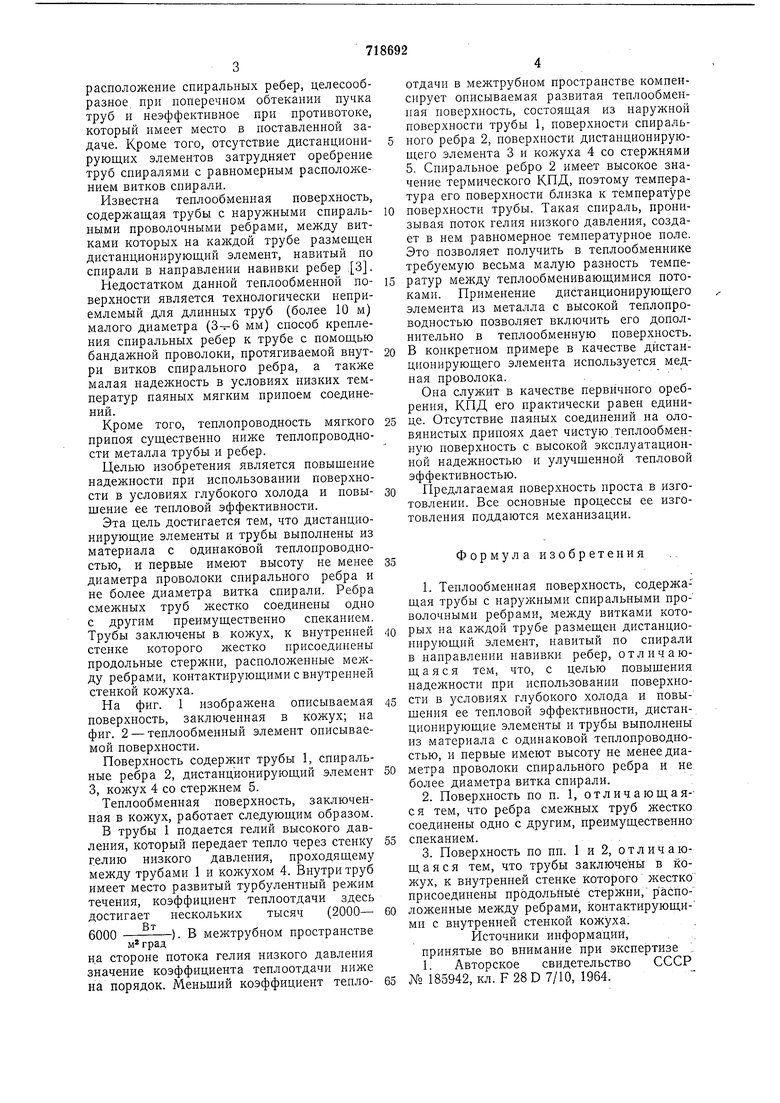

На фиг. 1 изображена описываемая поверхность, заключенная в кожух; на фиг. 2 - теплообменный элемент описываемой поверхности.

Поверхность содержит трубы 1, спиральные ребра 2, дистанционирующий элемент 3, кожух 4 со стержнем 5.

Тенлообменная поверхность, заключенная в кожух, работает следующим образом. В трубы 1 подается гелий высокого давления, который передает тепло через стенку гелию низкого давления, проходящему между трубами 1 и кожухом 4. Внутри труб имеет место развитый турбулентный режим течения, коэффициент теплоотдачи здесь достигает нескольких тысяч (2000-

6000 -). В межтрубном пространстве

н.а стороне потока гелия низкого давления значение коэффициента теплоотдачи ниже на порядок. Меньщий коэффициент теплоотдачи в межтрубном пространстве компенсирует описываемая развитая теплообменпая поверхность, состоящая из наружной поверхности трубы 1, поверхности снирального ребра 2, поверхности дистанционирующего элемента 3 и кожуха 4 со стержнями 5. Сниральное ребро 2 имеет высокое значение термического КПД, поэтому температура его поверхности близка к температуре поверхности трубы. Такая спираль, пронизывая поток гелия низкого давления, создает в нем равномерное температурное поле. Это позволяет получить в теплообменпике требуемую весьма малую разность температур между теплообменивающимися потоками. Применение дистанцпонируюЩего элемента из металла с высокой теплопроводностью позволяет включить его дополнительно в теплообменную поверхность. В конкретном примере в качестве дйстанционирующего элемента используется медная проволока.

Она служит в качестве первичпого оребрения, КПД его практически равен единице. Отсутствие паяных соединений на оловянистых припоях дает чистую теплообменную поверхность с высокой эксплуатационной надежностью и улучшенной тенловой эффективностью.

Предлагаемая поверхность проста в изготовлении. Все основные процессы ее изготовления поддаются механизации.

Формула изобретения

1. Теплообмепная поверхность, содержащая трубы с наружными спиральными проволочными ребрами, между витками которых на каждой трубе размещеи дистанционирующий элемент, навитый по спирали в наиравлепии навивки ребер, отличающаяся тем, что, с целью повышения надежности при использовании поверхности в условиях глубокого холода п повышения ее тепловой эффективности, дистапциоиирующие элементы и трубы выполнены из материала с одинаковой теплопроводностью, и первые имеют высоту не менее диаметра проволоки спирального ребра и не. более диаметра витка снирали.

2.Поверхность по п. 1, отличающая-с я тем, что ребра смежных труб жестко соединены одно с другим, преимущественно снеканием.

3.Поверхность по пи. 1 и 2, отличающаяся тем, что трубы заключены в кожух, к виутренней стенке которого жестко присоединены продольные стержни, расположенные между ребрами, контактирующими с внутренней стенкой кожуха.

Источники информации, принятые во внимание нри экспертизе .. 1. Авторское свидетельство СССР № 185942, кл. F 28 D 7/10, 1964. 2. Авторское свидетельство № 388191, кл. F 28F 1/36, 1971.

СССР СССР 3. Авторское свидетельство № 453553, кл. F 28 F 1/36, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый спиральный теплообменник | 1982 |

|

SU1079993A1 |

| Теплообменный элемент | 1987 |

|

SU1467359A1 |

| Теплообменный элемент | 1980 |

|

SU1000730A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ | 2007 |

|

RU2363886C1 |

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

| ПУЧОК ОРЕБРЕННЫХ ТЕПЛООБМЕННЫХ ТРУБ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266485C1 |

| ТЕПЛООБМЕННАЯ СЕКЦИЯ | 2001 |

|

RU2213920C2 |

| Теплообменник | 1989 |

|

SU1733892A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЩЕЙ СРЕДЫ | 2000 |

|

RU2173943C1 |

| ТЕПЛООБМЕННИК ТИПА "ТРУБА В ТРУБЕ" | 1991 |

|

RU2035683C1 |

Авторы

Даты

1980-02-29—Публикация

1979-03-01—Подача