ФигА

Изобретение относится к трубчаты спиральным теплообменникам криогенной техники, преимущественно для воэдухоразделительных установок, Может быть использовано в газовой и химической промышленностях.

Известна теплообменная поверхность, содержащая трубы с наружными спиральными проволочными..реЬрами, между витками которых на каждой трубе размещен дис;ганционирующий элемент, навитый по спирали в направлении навивки ребер. Дистанционирующий элемент и трубы выполнены из материала с одинаковой теплопровод:ностью, и дистанционирующие элемент имеют высоту не менее диаметра про волоки спирального ребра и не более диаметра витка спирали.

Теплообменники типа труба в труб выполненные на основе указанной теплообменной поверхности, обычно используются для небольших потоков газа (от 30 до 300 гелия), например, -в дроссельных ступенях охлаждения криогенных гелиевых установок малой и средней холодопроизводительности f ,

Недостатком таких теплообменнико применительно к воздухоразделительным установкам большой производительности является значительное , .увеличение количества труб и уменьшение их длины при обеспечении заданного гидравлического сопротивления в межтру.бном пространстве теплообменника, что приводит к уменьшению коэффициента теплоотдачи внутри труб и увеличению продольной теплопроводности теплообменника. Это ухудшает тепловые характеристики теплообменника в целом и приводит к увеличению его габаритов и металлоемкости.

Известен трубчатый спиральный теплообменник, содержащий сердечник с навитыми на него в несколько слоев трубами, имеющими проволочное оребрение. Трубы выполнены диаметром, большим в 5-6 раз диаметра проволочного оребрения, а шаг между витками оребрения составляет 0,5-0,7 от диаметра труб.

Такой теплообменник имеет хорошие тепловые характеристики при умеренном гидравлическом сопротивлении Доля свободного межтрубного пространства составляет в нем 30-50 %. Тепло™ обменник используется в криогенных гелиевых установках 2 .

Однако этот теплообменник применительно к воздухоразделительным установкам, когда отношение коэффициентов теплоотдачи внутри в межтрубном пространстве больше 4, характеризуется недостаточным увеличением теплообменной поверхност межтрубного пространства (около

трех) за счет проволочного винтового оребрения, что приходится компенсировать увеличением количества труб. Это приводит к снижению интенсивности теплообмена в аппарате, увеличению его габаритов и металлоемкости.

Целью изобретения является интенсификация теплообмена и снижение металлоемкости теплообменника.

Цель достигается тем, что в трубчатом спиральном теплообменнике, содержащем заключенный в обечайку сердечник с многозаходной и многослойной навивкой из труб с проволочным винтовым оребрением, трубы снабжены дополнительным оребрением из витков спиральной проволоки, размещенных между витками винтового оребрения, а направление винтовых линий проволоки в спирали и самой спирали и навивки труб на сердечник одинаковы, причем

tp

1 4

.i 15}

1 S j., э ,

Dcti

Den

3,

где DCP - диаметр витка спиралиf

диаметр спиральной провоenлоки,

tp - шаг проволочного винтового оребрения} d - наружный диаметр трубы.

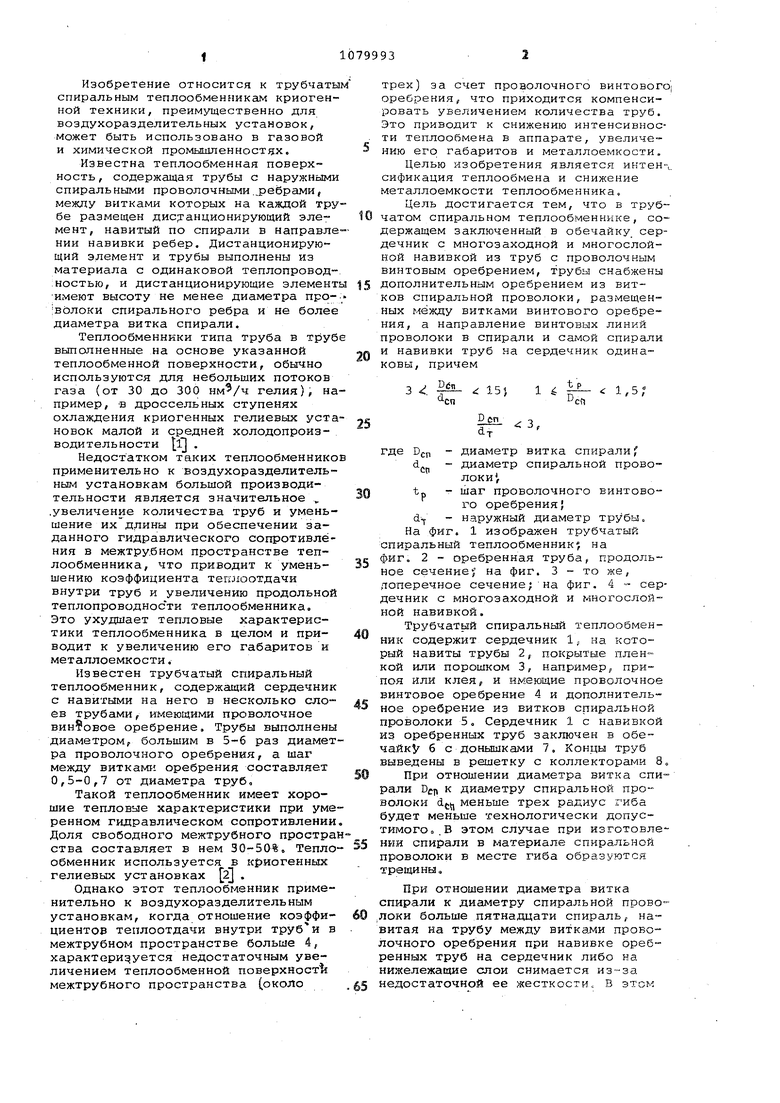

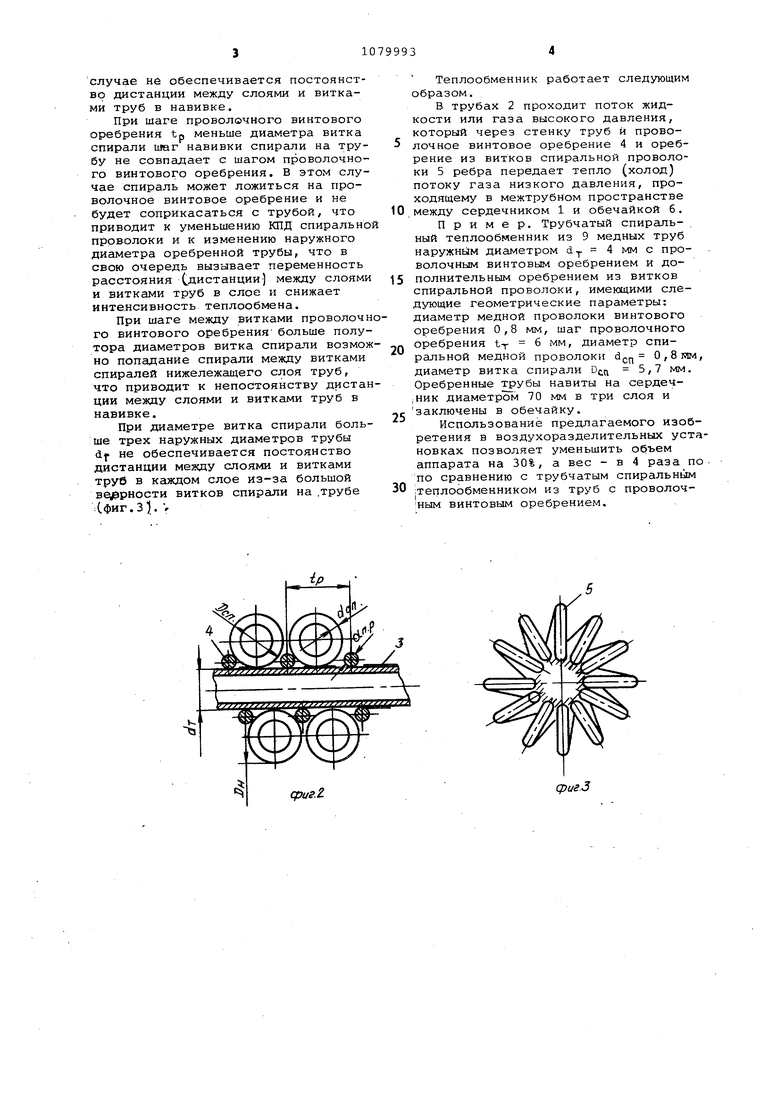

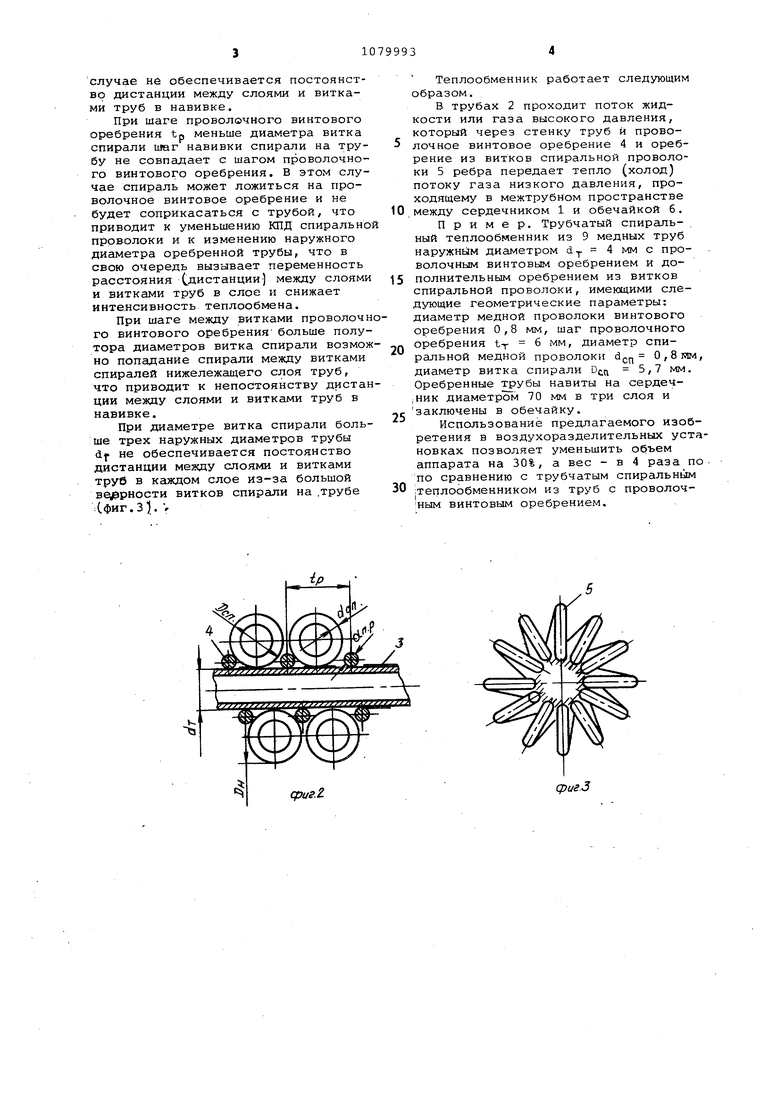

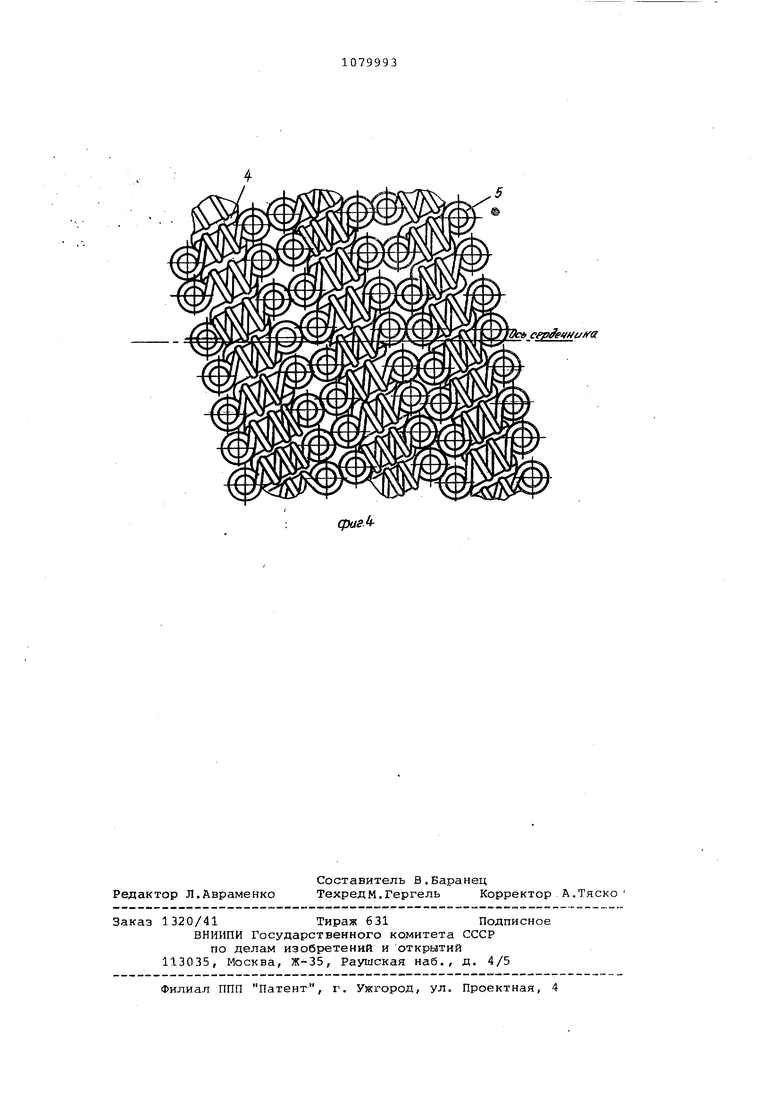

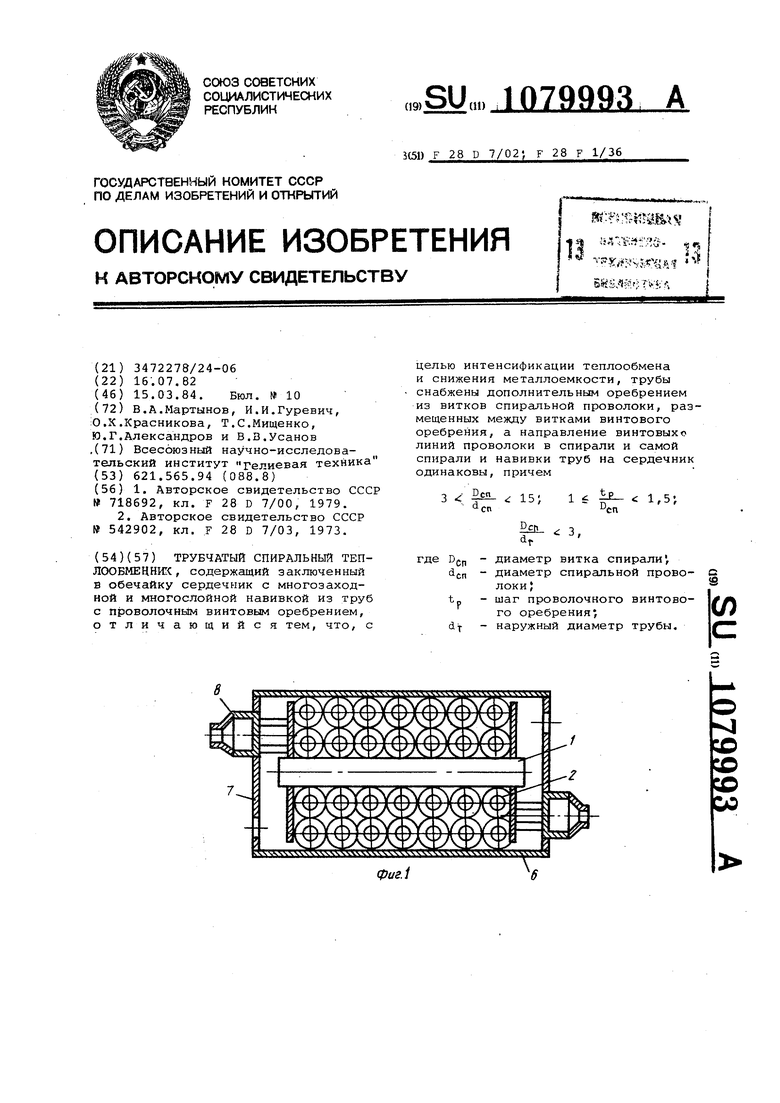

На фиг. 1 изображен трубчатый спиральный теплообменникJ на фиг. 2 - сребренная труба, продольное сечение; на фиг. 3 - то же, доперечное сечение; на фиг. 4 - сердечник с многозаходной и многослойной навивкой.

Трубчатый спиральный теплообменник содержит сердечник 1, на который навиты трубы 2, покрытые пленкой или порошком 3, например, припоя или клея, и имеющие проволочное винтовое оребрение 4 и дополнительное оребрение из витков спиральной проволоки 5. Сердечник 1 с навивкой из оребренных труб заключен в обечайку б с донышками 7, Концы труб выведены в решетку с коллекторами 8

При отношении диаметра витка спирали DCP к диаметру спиральной проволоки d{, меньше трех радиус гиба будет меньше технологически допустимого «.В этом случае при иэготовле НИИ спирали в материале спиральной проволоки в месте гиба образуются трещины.

При отношении диаметра витка спирали к диаметру спиральной прово,локи больше пятнадцати спираль,- навитая на трубу между витками проволочного оребрения при навивке оребренных труб на сердечник либо на нижележасше слои снимается из-за недостаточной ее жесткости, В этом

случае не обеспечивается постоянство дистанции между слоями и витками труб в навивке.

При шаге проволочного винтового оребрения tp меньше диаметра витка спирали шаг навивки спирали на трубу не совпадает с шагом проволочного винтового оребрения. В этом случае спираль может ложиться на проволочное винтовое оребрение и не будет соприкасаться с трубой, что приводит к уменьшению КПД спирально проволоки и к изменению наружного диаметра оребренной трубы, что в свою очередь вызывает переменность расстояния (.дистанции между слоями и витками труб в слое и снижает интенсивность теплообмена.

При шаге между витками проволочнго винтового оребрения больше полутора диаметров витка спирали возможно попадание спирали между витками спиралей нижележащего слоя труб, что приводит к непостоянству дистанции между слоями и витками труб в навивке.

При диаметре витка спирали больше трех наружных диаметров трубы df не обеспечивается постоянство дистанции между слоями и витками труб в Кс1ждом слое из-за большой веуврности витков спирали на .трубе Сфиг.З).V

Теплообменник работает следующим образом.

В трубах 2 проходит поток жидкости или газа высокого давления, который через стенку труб и проволочное винтовое оребрение 4 и оребрение из витков спиральной проволоки 5 ребра передает тепло (холод) потоку газа низкого давления, проходящему в межтрубном пространстве

0 между сердечником 1 и обечайкой б.

Пример. Трубчатый спиральный теплообменник из 9 медных труб наружном диаметром dy 4 мм с проволочным винтовым оребрением и дополнительным оребрением из витков

5 спиральной проволоки, имеющими следующие геометрические параметры: диаметр медной проволоки винтового оребрения 0,8 мм, шаг проволочного оребрения t-r 6 мм, диаметр спи0ральной медной проволоки , О, 8 им, диаметр витка спирали 5,7 мм. Сребренные трубы навиты на сердеч,ник диаметрВ1М 70 мм в три слоя и заключены в обечайку.

5

Использование предлагаемого изобретения в воздухоразделительных установках позволяет уменьшить объем аппарата на 30%, а вес - в 4 раза по по сравнению с трубчатым спиральным

0 ;теплообменником из труб с проволочным винтовым оребрением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

| Трубчатый спиральный теплообменник | 1989 |

|

SU1726954A1 |

| Спиральный теплообменник | 1979 |

|

SU846978A1 |

| Трубчатый спиральный теплообменник и способ его изготовления | 1986 |

|

SU1334028A1 |

| Теплообменник | 1989 |

|

SU1733892A1 |

| Способ сборки теплообменника | 1990 |

|

SU1763840A1 |

| Теплообменник | 1983 |

|

SU1134877A1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2050525C1 |

| Теплообменник | 1985 |

|

SU1262254A1 |

| Теплообменник | 1987 |

|

SU1654628A1 |

ТРУБЧАТЫЙ СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК, содержащий заключенный В обечайку сердечник с многозаход- ной и многослойной навивкой из труб с проволочньлм винтовым оребрением, отличающийся тем, что, сцелью интенсификации теплообмена и снижения металлоемкости, трубы снабжены дополнительным оребрением из витков спиральной проволоки, размещенных между витками винтового оребрения, а направление винтовыхо линий проволоки в спирали и самой спирали и навивки труб на сердечник одинаковы, причем3 < ^ ^ 15;ч СП1 6^^tn< 1,5',г ^^'где Dgp - диаметр витка спирали',dj-n - диаметр спиральной прово- слоки Jtp - шаг проволочного винтового оребренияj d^ - наружный диаметр трубы.S(Лс

cfjus.i

эСриг.З

cep vMif/fS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплообменная поверхность | 1979 |

|

SU718692A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Трубчатый спиральный теплообменник | 1973 |

|

SU542902A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-03-15—Публикация

1982-07-16—Подача