1

Изобретение относится к обогащению руд россыпных месторождений, в частности к барабанным промывочным машинам, применяемым в горной промышленности для дезинтеграции труднопромывистых песков и глин россыпных месторождений, а также промывки щебня, глин и гравия.

Известны промывочные мащины, применяемые для дезинтеграции и промывки полезных ископаемых россыпных месторождений. Такие машины в качестве рабочего органа имеют горизонтально или слегка наклоннорасположенный вращающийся барабан, на внутренней поверхности которого расположены лопатки. Для подачи материала в барабан и вывода его из барабана предусматриваются устройства загрузки и выгрузки. Разрушение материала в известных промывочных машинах осуществляется при скоростях вращения барабана ниже его критической иа 10 - 20%. Ввиду сравнительно небольщой площади дезиитегрирующих лопаток, взаимодействующих с материалом, и малой скорости вращения барабана, известные промывочные машины имеют малую

производительность на единицу объема бара бана (удельную производительность).

К этим устройствам относится дезинтегратор, включающий установленный на опорные и приводные катки цилиндрический барабан с дезинтегрирующими лопатками внутри, загрузочное и разгрузочное приспособления 1 .

Известный дезинтегратор перерабатывает горную массу в водной среде при соотнощении Т: Ж 1:2 и более. Как показали экспериментальные исследования режимов работы загрузки (материала) дезинтегратора при таком отношении твердого к жидкому имеют место скольжение ее относительно

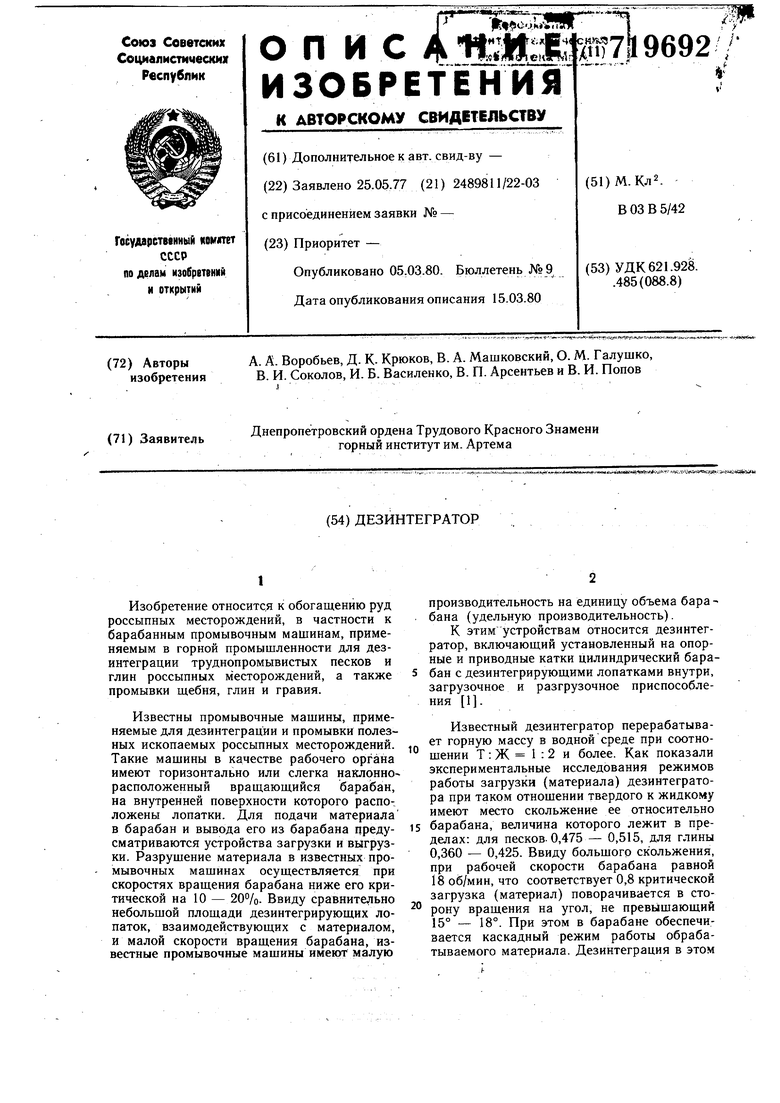

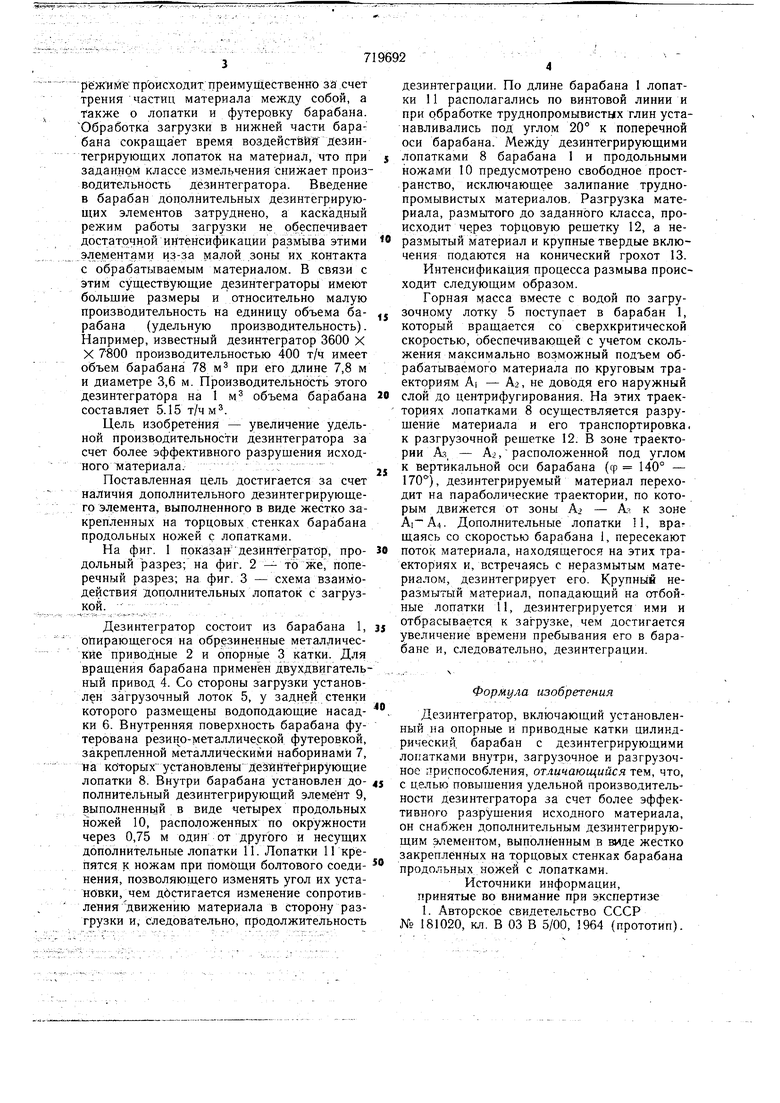

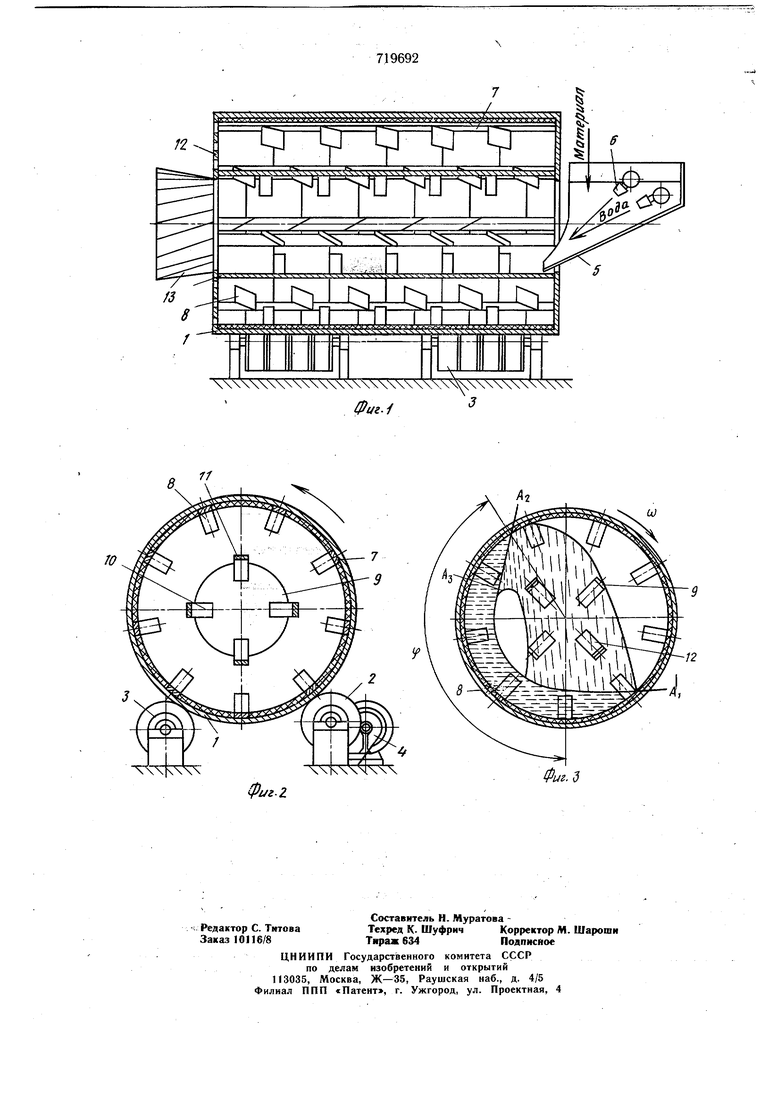

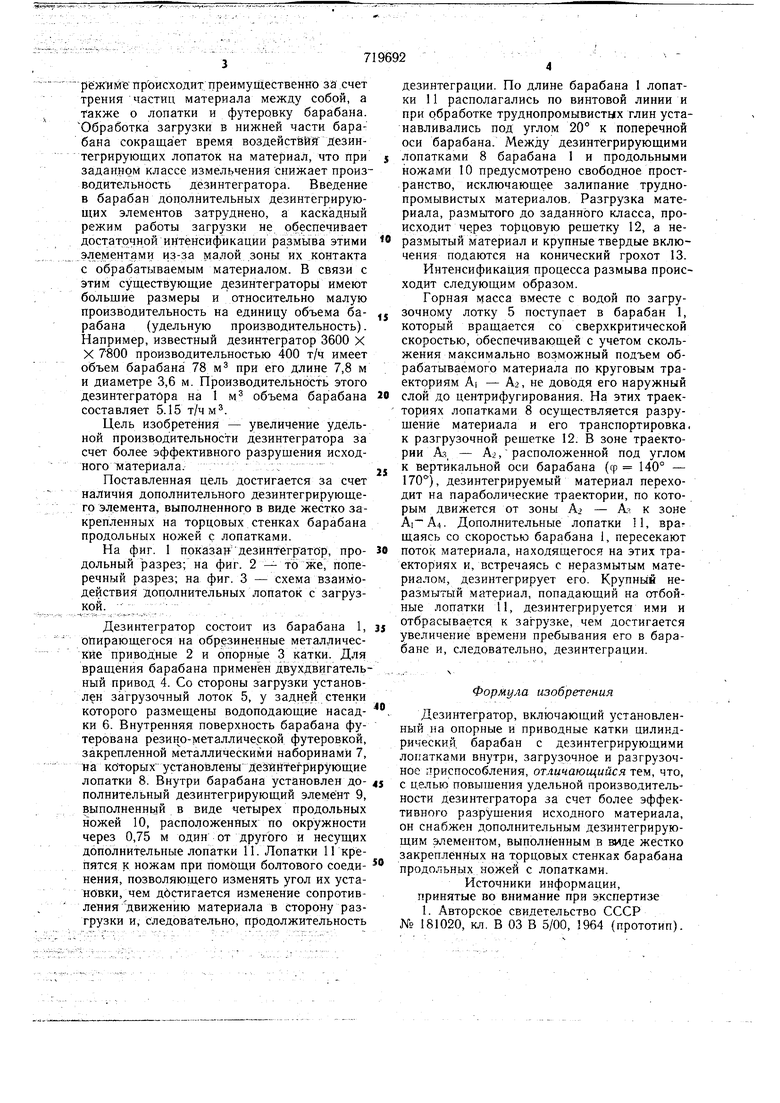

барабана, величина которого лежит в пределах: для песков-0,475 - 0,515, для глины 0,360 - 0,425. Ввиду больщого скольжения, при рабочей скорости барабана равной 18 об/мин, что соответствует 0,8 критической загрузка (материал) поворачивается в сторону вращения на угол, не превь1шаюший 15° - 18°. При этом в барабане обеспечивается каскадный режим работы обрабатываемого материала. Дезинтеграция в этом рёнсий е происходит преимущественно за счет трения частиц материала между собой, а также о лопатки и футеровку барабана. Обработка загрузки в нижней части барабана сокращает время воздействия дезинтегрирующих лопаток на материал, что при заданном классе измельчения снижает произ водительность дезинтегратора. Введение в барабан дополнительных дезинтегрирующих элементов затруднено, а каскадный режим работы загрузки не обеспечивает достаточной интенсификации размыва этими элеме:нтами из-за малой зоны их контакта с обрабатываемым материалом. В связи с этим существующие дезинтеграторы имеют большие размеры и относительно малую производительность на единицу объема барабана (удельную производительность). Например, известный дезинтегратор 3600 X X 7800 производительностью 400 т/ч имеет объем барабана 78 м при его длине 7,8 м и диаметре 3,6 м. Производительность этого дезинтегратора на 1 м объема барабана составляет 5.15 т/ч м. Цель изобретения увеличение удельной производительности дезинтегратора за счет более эффективного разрушения исходного тяатериала.;:. Поставленная цель достигается за счет наличия дополнительного дезинтегрирующего элемента, выполненного в виде жестко закрепленных на торцовых стенках барабана продольных ножей с лопатками. На фиг. 1 показан дезинтегратор, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - схема взаимодействия дополнительных лопаток с загрузкой. Дезинтегратор состоит из барабана 1, опирающегося на обрезиненные металлические приводные 2 и опорные 3 катки. Для вращения барабана применен двухдвигательный привод 4. Со стороны загрузки установлен загрузочный лоток 5, у задней стенки которого размещены водоподающие насадки 6. Внутренняя поверхность барабана футерована рези11о-металлической футеровкой, закрепленной металлическими наборинамИ 7, на которых установлены дезинтегрирующие лопатки 8. Внутри барабана установлен дополнительный дезинтегрирующий элемент 9, выполненный в виде четырех продольных ножей 10, расположенных по окружности через 0,75 м один от другого и несущих дополнительные лопатки II. Лопатки Пкрёпятся к ножам при помощи болтового соединения, позволяющего изменять угол их установки, чем дбстигается изменение сопротивления движению материала в сторону разгрузки и, следовательно, продолжительность дезинтеграции. По длине барабана 1 лопатки И располагались по винтовой линии и при обработке труднопромывистых глин устанавливались под углом 20° к поперечной оси барабана. Между дезинтегрирующими лопатками 8 барабана 1 и продольными ножами 10 предусмотрено свободное пространство, исключающее залипание труднопромывистых материалов. Разгрузка материала, размытого до заданного класса, происходит через торцовую решетку 12, а неразмытый материал и крупные твердые включения подаются на конический грохот 13. Интенсификация процесса размыва происходит следующим образом. Горная масса вместе с водой по загрузочному лотку 5 поступает в барабан 1, который вращается со сверхкритической скоростью, обеспечивающей с учетом скольжения максимально возможный подъем обрабатываемого материала по круговым траекториям AI - А2, не доводя его наружный слой до центрифугирования. На этих траекториях лопатками 8 осуществляется разрущение материала и его транспортировка, к разгрузочной решетке 12. В зоне траектории As, - Ai,расположенной под углом к вертикальной оси барабана (гр 140° -170°), дезинтегрируемый материал переходит на параболические траектории, по которым движется от зоны А.) - А.-. к зоне . Дополнительные лопатки II, враг щаясь со скоростью барабана 1, пересекают поток материала, находящегося на этих траекториях и, встречаясь с неразмытым материалом, дезинтегрирует его. Крупнь1н неразмытый материал, попадающий на отбойные лопатки 11, дезинтегрируется ими и отбрасывается к загрузке, чем достигается увеличение времени пребывания его в барабане и, следовательно, дезинтеграции. Формула изобретения Дезинтегратор, включающий установленный на опорные и приводные катки цилиндрический, барабан с дезинтегрирующими лопатками внутри, загрузочное и разгрузочное приспособления, отличающийся тем, что, с целью повышения удельной производительности дезинтегратора за счет более эффективного разрушения исходного материала, он снабжен дополнительным дезинтегрирующим элементом, выполненным в виде жестко закрепленных на торцовых стенках барабана продольных .ножей с лопатками. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 181020, кл. В 03 В 5/00, 1964 (прототип).

П

. .

Pu OrlJ TPrui

N

rrr-т

f ,..v.. ;9: l vvrlЬ :«.vл;frA.k

;: i 4nnMfVV« ZVV4CWnfl 0nCW KVV ieVVteV4EIV«9h±«i K« ftUte4ElteVVW«V«K WK

пи

yra-sj-sTTf-jf-B-M-int-x- r -:

6

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Дезинтегратор для промывки глинистых материалов | 1983 |

|

SU1113168A1 |

| Дезинтегратор для промывки глинистых материалов | 1988 |

|

SU1544497A2 |

| СКРУББЕРНАЯ УСТАНОВКА | 2013 |

|

RU2533409C1 |

| Устройство для улавливания и промывки глинистых окатышей | 1988 |

|

SU1643115A1 |

| ПЕРЕДВИЖНАЯ ОБОГАТИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ПРОБ РОССЫПЕЙ | 1991 |

|

RU2019298C1 |

| ГРОХОТ-ДЕЗИНТЕГРАТОР С ИНТЕНСИФИКАЦИЕЙ КАВИТАЦИИ КОМБИНИРОВАННЫМ ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА | 2001 |

|

RU2200629C1 |

| СКРУББЕР-ДЕЗИНТЕГРАТОР ДЛЯ ПРОМЫВКИ И КЛАССИФИКАЦИИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ГЛИНУ | 2004 |

|

RU2294242C2 |

| ДЕЗИНТЕГРАТОР СПИРАЛЬНЫЙ | 2010 |

|

RU2441705C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 2019 |

|

RU2709259C1 |

| СПОСОБ ПОДГОТОВКИ ГЛИНИСТЫХ ПЕСКОВ К ДЕЗИНТЕГРАЦИИ | 2005 |

|

RU2295038C1 |

Авторы

Даты

1980-03-05—Публикация

1977-05-25—Подача