Изобретение относится к автомати зации процессов обработки металлов давлением и может найти применение в производстве сварных спиральношов ных труб. Одним из основных факторов, отри цательно влияющих на качество формо ки и сварки спиральнсшовньЕС труб, является серповидность (ребровая кривизна) исходной полосовой рулрнн заготовки (ленты). Для компенсации или уменьшения отрицательного влияния сер овидности ленты на процесс формовки необходимы специальные устройства для управления этим процес сом, при помощи которых вырабатывается управляющее воздействие формую щим агрегатом. В качестве входного контролируемого параметра эти5с устройств может быть использован серповидность ленты или разница длин ее кромок, котораяг однозначно определяет серповидность. Известен ряд устройств для контроля серповидности движущейся ленты которые содержат .три датчика, установленные на определенной базе вдол ленты и предназначенные для измерения поперечного перемещения кромки ленты Ц Одним из недостатков таких устройств является постоянство базы,на которой контролируется серповидность. Для управления процессе формовки спиральношовных труб целесообразнее иметь информацию о серповидности на базе равной длине спирального шва на одном шаге пли кратной части ее. При изменении сортамента труб меняется шаг спирального шва и его длина, а значит, до.пжна меняться и база. Кроме того, при формовке одного сортамента труб из ленты с большой серповидностью (на стыке концевых участков двух лент) возникает необходимость уменьшения базы контроля без остановки процесса формовки. Контроль серповидности на постоянной базе снижает точность измерения контролируемого параметра, а значит и точность управления формовкой. Наиболее близким техническим решением к изобретению является устройство для измерения серповидности движущегося листа, которое содержит три измерительных элемента, расположенных на одинаковом расстоянии один от другого,каждый из которых снабжен датчиком нали- -:%,

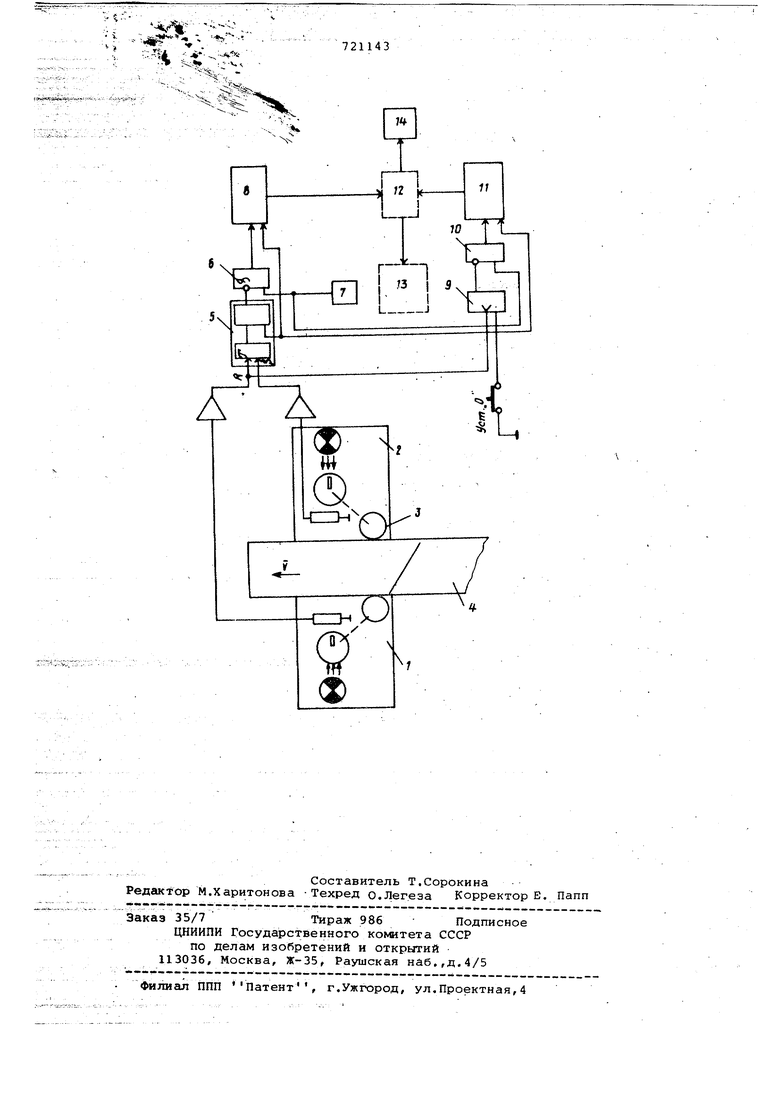

7 21143 4HH jiHCTa и имеет возможность (енйя в направлении, перпенди lfyflftpH6W: Janp drB №W W :eWM wдатчик пути пёрёмещен йй ifapeTftM, объёданя(адёЙй Шс)й ёпъ11Йеэ 1ёМён ты,: электройно-счётный блок и индикатор серповидности 2, Однако Впроцессе контроля невозможно изменение базы измерения, сложно уЬтанс1 йТБ извёстйеё ;устройствд в технологической линии стана. Й;; йа мЙ в;й йЩ- к«« -- - л-- :и-.-.1... --..-------, -- -- ...-. Целью изобретения является повышение точности управления процессом формовки путем изменения базы йзмё1рейия серповидности при просто тё устройства, позволяю1п.его легко вписать его в технологическую линию стана. Это достигается тем, что устрой;ствр снабжено двумя калиброванными (измерительными) роликами с преобра §вй еййШ УГла поворота в элект ри Tjeciffie импульсы, установленными по обе стороны полосы и обкатйй ающи 7 ее кромкиу делителем частоты с пере менным коэффициентом деления, генератором опорных импульсов и ключе;|fc;nvrsneMeHTOM. Выход первого преобр зователя подключен к входу R. первог .триггера делителя, а выход второго преобразователя к входу S первого триггера делителя, выход делителя подключен к управляющему входу ключ вого з лемен а, а выход опорного генератора подключен к информационном входу.Тключёвого элемента. Чтобы.исключить влияние скорости движения полосы на .результаты измерения, в н го введены триггер и второй ключево элемент. Счетный вход триггера соедийёй с выходом первого преобразова теля, выход триггера - с управляющи входом второго ключа. Информационны вход второго ключа соединен с выхо дом опорного генератора. Это позвол ет измерить разность длин кромок ленты на расстояниях, кратных витку спирали для любого типоразмера форм мых спиральноноВных труб.. На чертежедана принципиальная бхе Wa уё тро йсТ вй| ШйёЕ):йсSfefSSr fSMe рйтельнйе элементы 1 и 2 с калиброванными (измерительными) ройиками 3, рбкатывающим } кромки полосы 4; -Ш: ода й Шрйтё::ггенбй Лё;ментов чёрё усилители подключ:енак входам делителя 5 С переменным коэффициентом ёЯёния/ который в заданные интерва лы|,времени подключает через ключ 6 опорный генератор 7 к входу счетчик 18-разности угловповорота калиброва Iftftf ftSMeliftfёльНых pehHkof, .tiA..; Гтг;- : Одновременно С этим измерительный элемент 1 через усилитель и триггер 9 , включенный по Счёт ному вхрду, и ключевой элемент 10 подклю чает бпорный генератор к счетчику 11 времени одного оборота салиб- рованного (измерительного) ролика. Информация со счетчиков 8,11 через устройство ввод-вывод 12 подается в ЭВМ 13, обрабатывается в соответ1СТВЙИ с заданной программс й и вг водится на индикатор 14. Устройство работает следуЮ1Щм образом. В исходном положении счетчик делится и счетчики 8,11 устанавливаются в О состояние, первый триггер делится и триггер 9 устанавливаются в состояние при этом Генератор 7 опорных импульсов отключен от входов счетчика 8,11, Измерительные калиброванные ролики устанавливаются таким образом, что прорезь дисков фбтопреобразователей сдвинута относительно друг друга на 180° . При движений полосы первый импульс поступает на вход R первого триггера и на счетный вход триггера 9, при этоМ оба триггера устанавливаются в О состояние . Ключи 6,10 открываются и подключают генератор к входам счетчиков 8,11. При повороте калиброванных измерительных роликов на 180° с преобразователя измерительното элемента 2 на вход первого триггера делителя S поступает импульс. который переключает триггер в состояние, при этом ключ б закрывается и отключает опорный генератор от . счетчика 8. После того, как ролик первого измерительного элемента сделает полный оборот, триггер 9 переключается в исходное: положение, ключ 10 закрывается и выход генератора отключается от сЧетчика 11. Соотношение. . 5 о где ZQ - количество импульсов, соб, ранное счетчиком 8, ZQ - ко.личество импульсов, собранное счетчиком 11, - длина окружности калиброванного измерительного роли ка, определяет длину ленты, пройденную за промежуток времени между первыми импульсами первого и второго преобразователей. При разница длин кромок на базе 6- равна нулю. В дальнейшем счетчик 8 включается .после того, как на дёЛйтеля появляется о состояние, которое зависит от коэффициента делителя, а коэффициент делениявыбран для. даЕ|ного типоразмера трубы таков, что расстояние, пройденное начальной точкой левой кромки, равно шагу спирали. После первого йэй1| ё;нйя информация из счетчиков 8,11 вводится в ЭВМ. При вТором измерении длина полосы, пройденной за время между следованием импульсов с первого и второго измерительных элементов S , определяется следуюгпим образом; s-.ile Л 2 где Z, - показание счетчика 8 при , втором измерений, 2-, - показание счетчика 11 эа один оборот первого блйк при втором измерении. Тогда разница длин кромок равна (z KПри последующих измерениях ЛЗ оп ределяют как .5,5,-5,,л5, 5,-5,. Результат измерений и const t вво дится в ШМ и обрабатывается по заданной программе для управления фор мующим устройством. При HeoifixoflkiMoc ти изменения базы измерения изменяю коэффициент делителя частоты. Тогда разница длин кромок равна Z, л5 5г5Л7 7), , Использование предлагаемого изоб тения позволит обеспечить автоматический контроль серповидности ленты в линии трубосварочных станков на основе этого управлять процесс формовки о целый повышения качества труб. Формула изобретения 1. Устройство для управления фор мовкой спирально1човных труб, включающее в себя измерительные элемент электронно-счетный узел, ключевой элемент и индикатор, о т л и ч а юи е е с я тем, что, с целью повышения точности управления процессом формовки путем изменения базы измерения серповидности, оно снабжено генератором опорных импульсов и делителем частоты с переменнымкоэффициентом деления с триггером, а измерительные элементы снабжены калиброванными роликами с преобразователями углов их поворота в электрические импульсы, установленными с возможностью взаимодействий с кромками полосы по обе ее стороны, при этом выход первого измерительного элемента подключен к первому входу/ а выход второго измерительного элемента к второму входу триггера делителя частоты, выхЬд которого подключен к управляющему входу ключевйго элемента, а выход генератора опорных импульсов подключен к ин-т формационному входу ключевого элемента. 2. Устройство ПОП.1, отличающееся тем, что, с целью повыиения качества управления процессом формовки путем исключения влияния на процесс изменения скорости движения контролируемой ленты, оно снабжено дополнительным триггером и ключевым элементом, при этом счетный вход дополнительного триггера подключен к выходу первого преобразователя, а выход - к управляющему входу дополнительного ключевого элемента, информационный вход которого подключен к опорному генератору. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 236773. кл.В 21 с 37/12, 1967. 2.Авторское свидетельство СССР 366342, кл.С 01 В 7/04, 1971.

--,

: -::% . .

721143

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СЕРПОВИДНОСТИ. ДВИЖУЩЕГОСЯ ЛИСТА^• iTk | 1973 |

|

SU366342A1 |

| Устройство для измерения длины проволоки и сортового проката | 1980 |

|

SU868329A1 |

| Устройство для измерения частоты сигналов | 1979 |

|

SU789863A1 |

| Устройство для регулирования и контроля производительности измельчителя | 1990 |

|

SU1791031A1 |

| Устройство для измерения уровня густых масс | 1983 |

|

SU1142840A1 |

| Устройство для измерения скорости ультразвука в материалах | 1990 |

|

SU1705732A1 |

| Устройство для измерения давления | 1988 |

|

SU1525503A1 |

| Цифровой измеритель температуры | 1981 |

|

SU974145A1 |

| Ультразвуковой измеритель скорости потока | 1985 |

|

SU1500836A1 |

| Фазометрическое устройство | 1982 |

|

SU1064225A1 |

Авторы

Даты

1980-03-15—Публикация

1978-08-14—Подача