|(54) ОПРЕССОВОЧНАЯ ЗАГЛУШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕДИНЯЮЩЕЕ УСТРОЙСТВО ШАРИФОВА | 2001 |

|

RU2203386C2 |

| ПАКЕР ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2006 |

|

RU2313653C1 |

| РАЗЪЕДИНИТЕЛЬ ШАРИФОВА | 2003 |

|

RU2244802C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2004 |

|

RU2268993C1 |

| Устройство для испытания обсадной колонны на герметичность в скважине | 1987 |

|

SU1530738A1 |

| Пакер преимущественно для опрессовки соединений труб в скважине | 1981 |

|

SU987075A1 |

| Клапан опрессовочный | 2019 |

|

RU2724147C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2006 |

|

RU2310739C1 |

| Гидромеханический пакер | 1985 |

|

SU1331996A1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

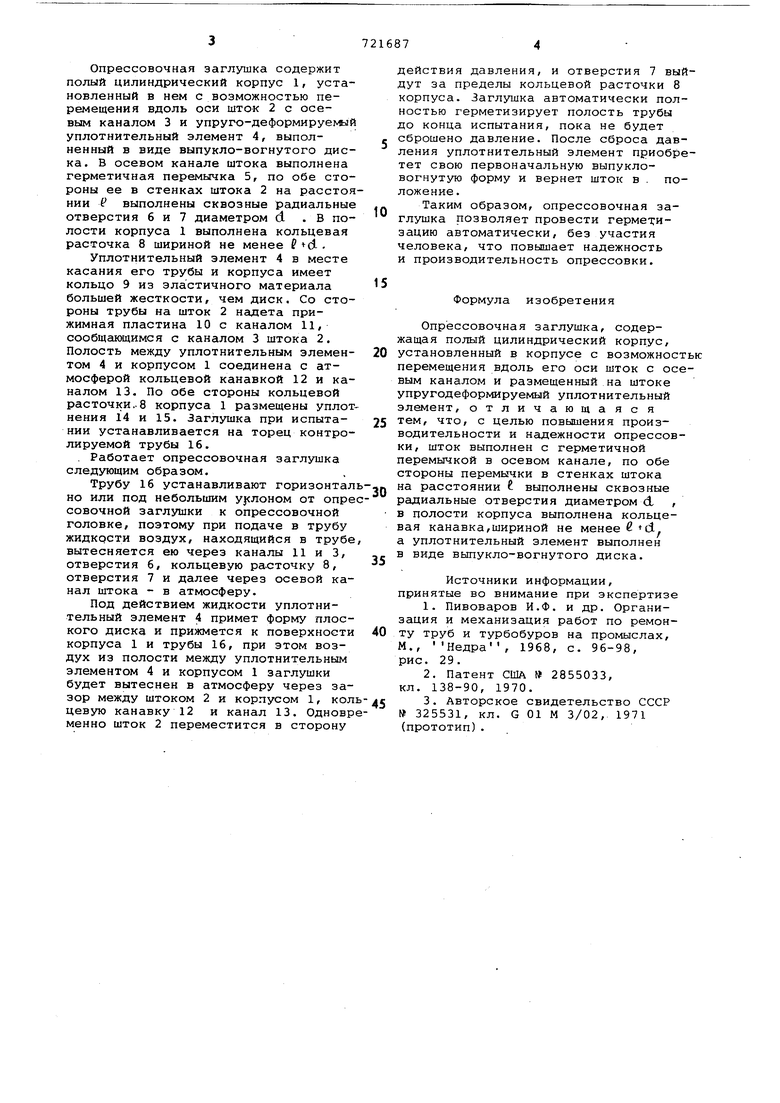

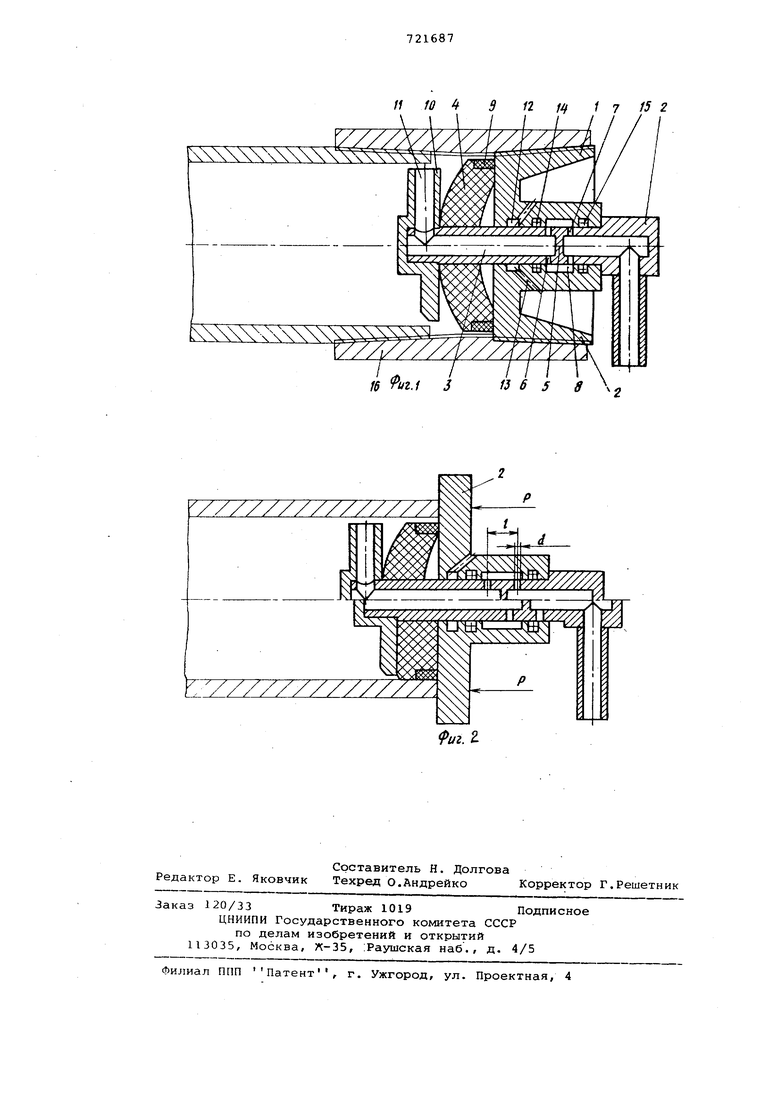

Изобретение относится к средствам испытания герметичности и может найти применение на трубопроходных и нефтеперерабатывающих предприя тиях. Известна опрессовочная заглушка, содержащая корпус, в осевом канале которого расположен шток с входным и выходным патрубками, размещенный на штоке упругодеформируемый уплотнительный элемент,и вентиль для перекр тия канала штока 1. Недостатком указанной заглушки являетсья необходимость вручную перекрывать канал штока вентилем, что снижает производительность опрессовк Известна заглушка, содержащая кор пус, полый шток, размещенный на шток упруго деформируемый уплотнительный элемент и гайка, надетая на шток. Завинчивая гайку на штоке, оператор герметизирует отверстие 2. Недостатком заглушки является необходимость вручную герметизировать заглушку. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является опрессовочная заглушка, содержащая полый цилиндрический корпус, установленный в корпу се с возможностью перемещения вдоль его оси шток с осевым каналом и размещенный на штоке упругодеформируемый уплотнительный элемент и вентиль 3. Недостатком заглушки является низкая производительность опрессовки, так как вентиль для герметизации отверстия завинчивается вручную. Целью изобретения является повышение производительности и ;1адежности опрессовки. Указанная цель достигается тем, что шток выполнен с герметичной перемычкой в осевом канале, по обе стороны перемычки в стенках штока на расстоянии Е выполнены сквозные радиальные отверстия диаметромd , в полости корпуса выполнена кольцевая канавка, шириной не менее , а уплотнительный элемент выполнен в виде выпукло-вогнутого диска. На фиг. 1 представлена, опрессовочная заглушка с резьбовым захватом контролируемой трубы, разрез; на фиг. 2 - то же, с прижатием заглушки внешним усилием Р , при .этом выше осевой линии показана заглушка в нерабочем положении, ниже осевой линии - рабочее положение штока и уплотнения заглушки.

Опрессовочная заглушка содержит полый цилиндрический корпус 1, установленный в нем с возможностью перемещения вдоль оси шток 2 с осевым каналом 3 и упруго-деформируемый уплотнительный элемент 4, выполненный в виде выпукло-вогнутого диска. В осевом канале штока выполнена герметичная перемычка 5, по обе стороны ее в стенках штока 2 на расстоянии У выполнены сквозные радиальные отверстия 6 и 7 диаметром d . В полости корпуса 1 выполнена кольцевая расточка 8 шириной не менее Р d-

Уплотнительный элемент 4 в месте касания его трубы и корпуса имеет кольцо 9 из эластичного материала большей жесткости, чем диск. Со стороны трубы на шток 2 надета прижимная пластина 10 с каналом 11, сообщающимся с каналом 3 штока 2. Полость между уплотнительным элементом 4 и корпусом 1 соединена с атмосферой кольцевой канавкой 12 и каналом 13. По обе стороны кольцевой расточки..8 корпуса 1 размещены уплотнения 14 и 15. Заглушка при испытании устанавливается на торец контролируемой трубы 16.

. Работает опрессовочная заглушка следующим образом.

Трубу 16 устанавливают горизонтално или под небольшим у)лоном от опресовочной заглушки к опрессовочной головке, поэтому при подаче в трубу жидкости воздух, находящийся в трубе вытесняется ею через каналы Ц и 3, отверстия 6, кольцевую ра-сточку 8, отверстия 7 и далее через осевой канал штока - в атмосферу.

Под действием жидкости уплотнительный элемент 4 примет форму плоского диска и прижмется к поверхности корпуса 1 и трубы 16, при этом воздух из полости между уплотнительнь1м элементом 4 и корпусом 1 заглушки будет вытеснен в атмосферу через зазор между штоком 2 и корпусом 1, колцевую канавку 12 и канал 13. Одноврменно шток 2 переместится в сторону

действия давления, и отверстия 7 выйдут за пределы кольцевой расточки 8 корпуса. Заглушка автоматически полностью герметизирует полость трубы до конца испытания, пока не будет сброшено давление. После сброса давления уплотнительный элемент приобретет свою первоначальную выпукловогнутую форму и вернет шток в . положение.

Таким образом, опрессовочная заглушка позволяет провести герметизацию автоматически, без участия человека, что повышает надежность и производительность опрессовки.

Формула изобретения

Опрессовочная заглушка, содержащая полый цилиндрический корпус, установленный в корпусе с возможнос перемещения вдоль его оси шток с освым каналом и размещенный на штоке упругодеформируемый уплотнительный элемент, отличающаяся тем, что, с целью повышения производительности и надежности опрессовки, шток выполнен с герметичной перемычкой в осевом канале, по обе стороны перемычки в стенках штока на расстоянии выполнены сквозные радиальные отверстия диаметром d , в полости корпуса выполнена кольцевая канавка,шириной не менее бd а уплотнительный элемент выполнен в виде выпукло-вогнутого диска.

Источники информации, принятые во внимание при экспертизе

/f }0 4 9 n Щ 1 7 15 2 К .1 3 13 6 5 в

Авторы

Даты

1980-03-15—Публикация

1976-09-20—Подача