(54) ПАКЕР ПРЕИМУЩЕСТВЕННО ДЛЯ ОПРЕССОВКИ СОЕДИНЕНИЙ ТРУБ В СКВАЖИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУСТВОЛЬНЫЙ ПАКЕР С ПРОХОДОМ КАБЕЛЯ | 2015 |

|

RU2592925C1 |

| Гидромеханический пакер | 1985 |

|

SU1331996A1 |

| РАЗЪЕДИНЯЮЩЕЕ УСТРОЙСТВО ШАРИФОВА | 2001 |

|

RU2203386C2 |

| РАЗЪЕДИНИТЕЛЬ ШАРИФОВА | 2003 |

|

RU2244802C1 |

| Пакер | 1989 |

|

SU1730428A1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2128279C1 |

| ДВУХПАКЕРНОЕ УСТРОЙСТВО | 2003 |

|

RU2249669C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ КОЛОННЫ ТРУБ | 2004 |

|

RU2268993C1 |

| ПАКЕРУЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2168606C2 |

1

Изобретение относится к нефте- и газодобывающей промышленности и может быть применено для опрессовки муфтовых соединений насосно-компрессорных труб при спуске их в скважину.

Известно устройство для опрессовки заколонного пространства в скважинах, состоящее из полого ствола с радиальными каналами, установленных на стволе уплотнительных элементов, запорного элемента с хвостовиком и перепускного клапана с втулкой 1 .

Недостаток этого устройства заключается в необходимости механической установки уплотнительных элементов в рабочее положение.

Наиболее близким к изобретению является пакер для интервальной опрессовки скважин, включающий полый корпус с радиальными отверстиями, установленные на нем верхний и нижний уплотнительные элементы с упорами и фиксатором рабочего положения, якорь, телескопический порщень, установленный с возможностью взаимодействия с нижним уплотнительным элементом и образующий с корпусом гидравлическую

камеру, и шток с осевым и радиальными каналами 2.

Однако данное устройство характеризуется сложностью конструкции, наличием больщого количества взаимодействующих деталей для предварительного закрепления устройства в стволе скважины, механическим приводом уплотнительных элементов в рабочее положение с последующим гидравлическим поджатием нижнего уплотнительного элемента.

10

Цель изобретения - упрощение конструкции пакера.

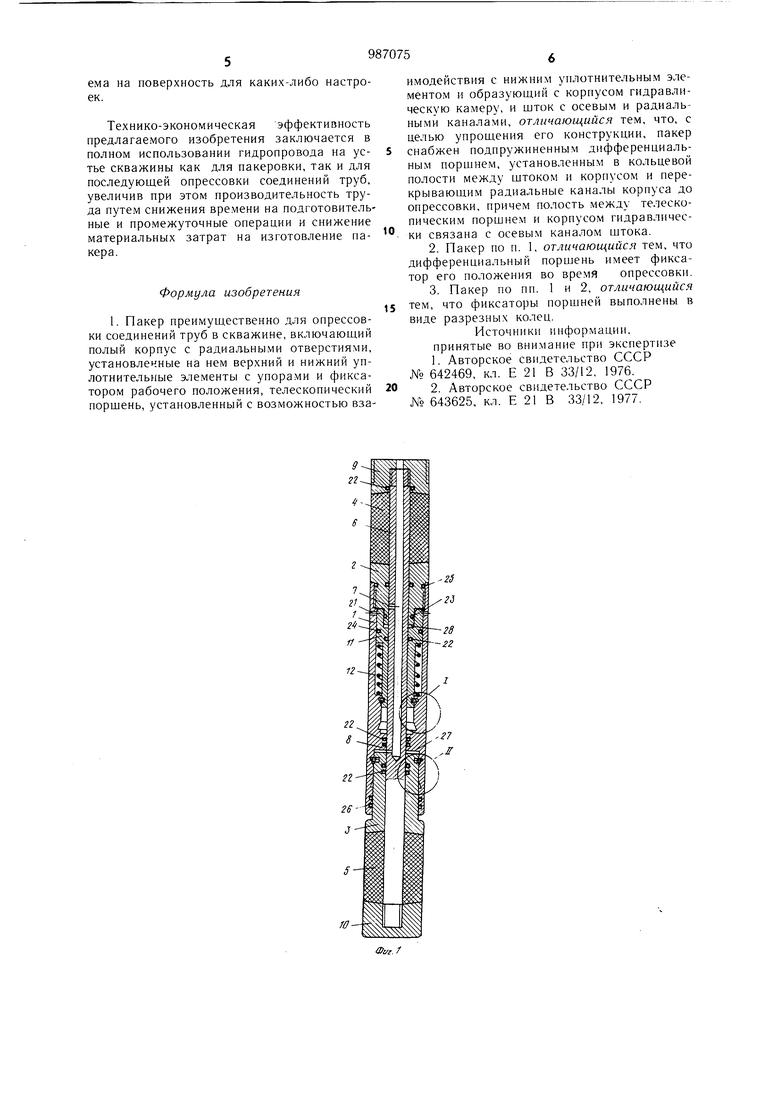

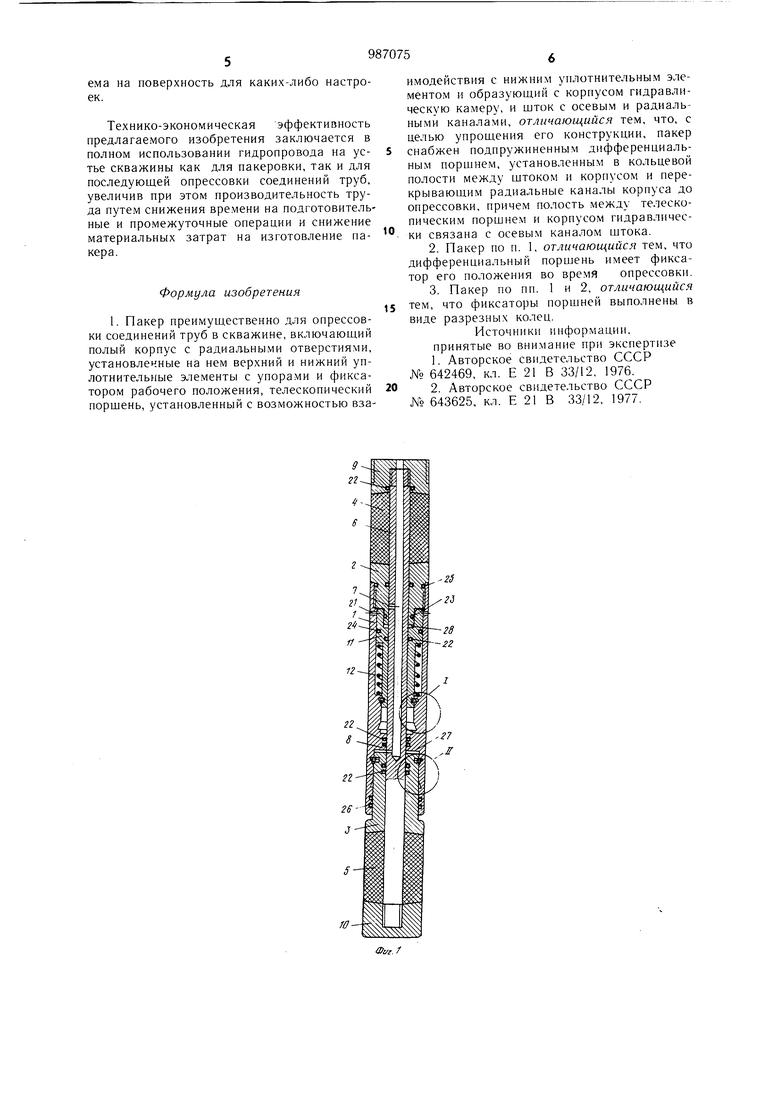

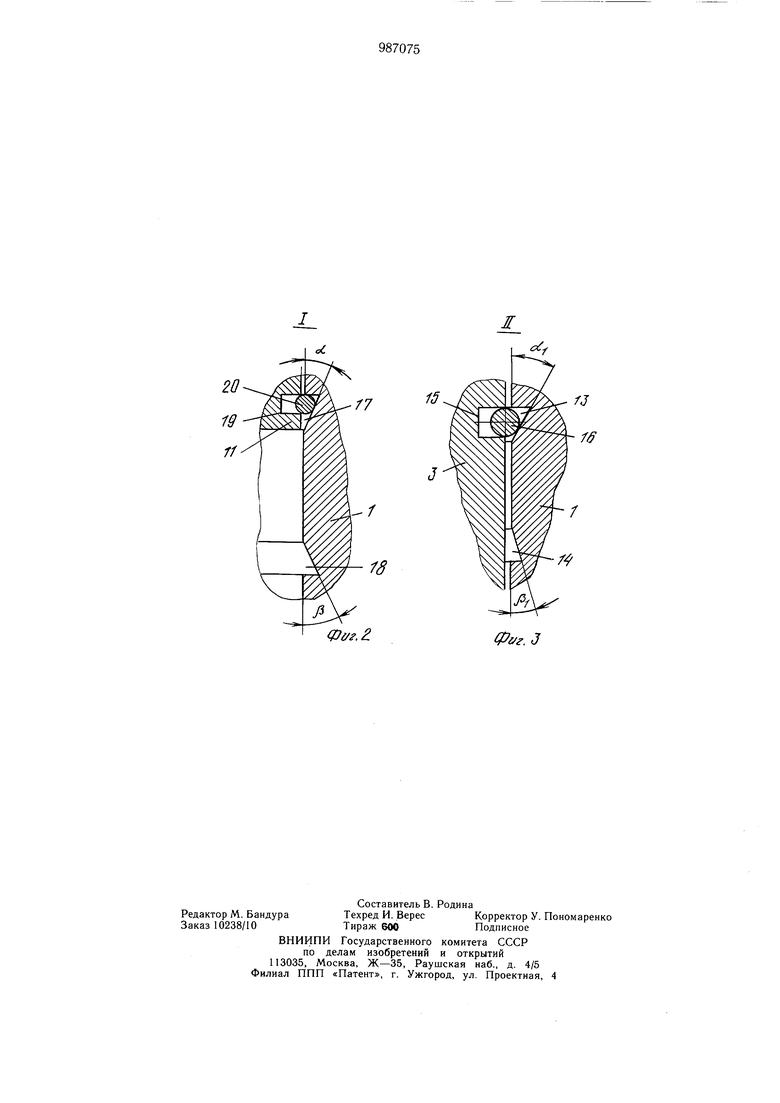

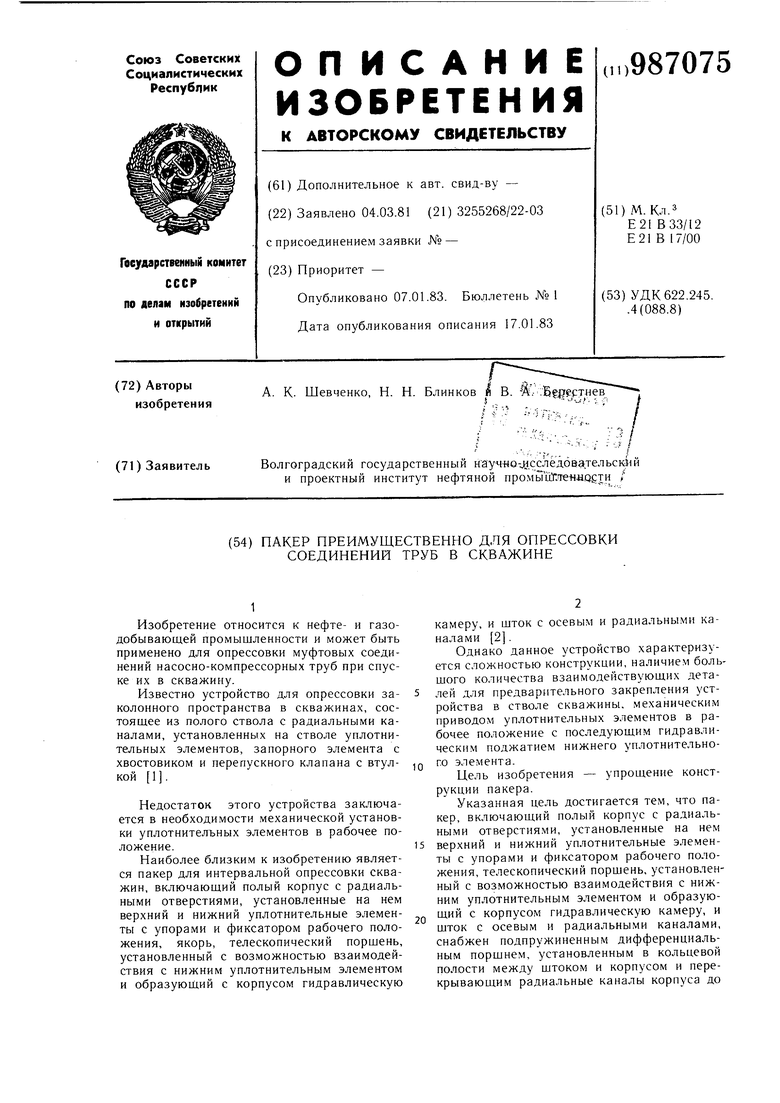

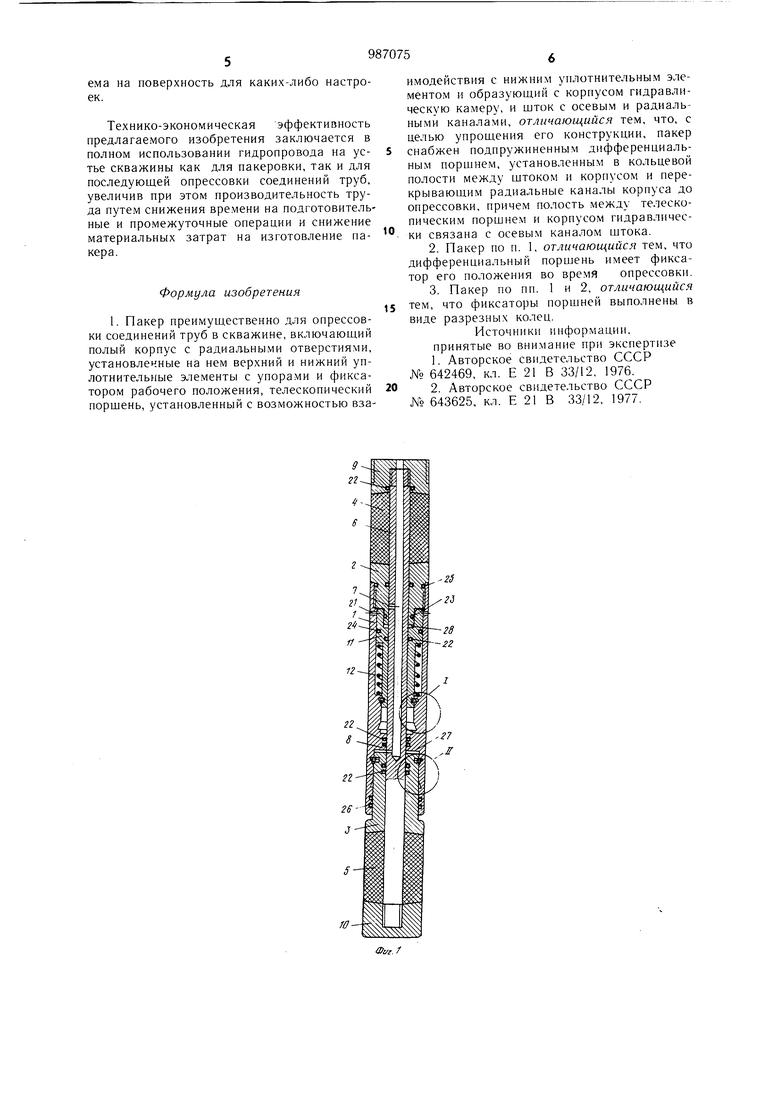

Указанная цель достигается тем, что пакер, включающий полый корпус с радиальными отверстиями, установленные на нем 15 верхний и нижний уплотнитепьные элементы с упорами и фиксатором рабочего положения, телескопический поршень,установленный с возможностью взаимодействия с нижним уплотнительным элементом и образующий с корпусом гидравлическую камеру, и шток с осевым и радиальными каналами, снабжен подпружиненным дифференциальным порщнем, установленным в кольцевой полости между штоком и корпусом и перекрывающим радиальные каналы корпуса до опрессовки, причем полость между телескопическим поршнем и корпусом гидравлически связана с осевым каналом штока. Кроме того, дифференциальный поршень может иметь фиксатор его положения во время опрессовки. Причем фиксаторы телескопического и дифференциального поршней могут быть выполнены в виде разрезных колец. На фиг. 1 изображен пакер, преимушественно для опрессовки резьбовых соединений труб в скважине, обш,ий вид, разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1. Пакер преимуш,ественно для опрессовки соединений труб в скважине содержит полый цилиндрический корпус, состоящий из гильзы 1 и распределителя 2. В нижней части корпуса расположены телескопический nopnieHb 3, верхний 4 и нижний 5 резиновые уплотнительные элементы, установленные с возможностью взаимодействия с телескопическим поршнем 3 и распределителем 2 соответственно. Через корпус, телескопический поршень 3 и резиновые плотнительные эле.менты 4 и 5 пропущен полый шток 6, имеющий радиальные отверстия 7 и 8. На концах штока 6 навинчены переводник 9 и башмак 10, являющиеся упорами для уплотнительных элементов. В кольцевой полости между цилиндрическим корпусом и штоком 6 помещается дифференциальный поршень 11, поджатый пружиной 12 и перекрывающий радиальные каналы корпуса до опрессовки. Для фиксации резиновых уплотнительных элементов 4 и 5 исходном положении и после пакеровки в нижней части гильзы I выполнены проточки 13 и 14 с взаимно противоположными углами конусности /1 и fti соответственно, а на телескопическом поршне 3 - прямоугольная кольцевая проточка 15 для установки разрезного упругого кольца 16. Угол о(| подбирается таким, чтобы разрезное упругое кольцо 16 срабатывало при давлений начала пакеровки, а угол fi обеспечивал возврат телескопического порщня 3 в исходное положение под действием упругих свойств резиновых уплотнительных элементов 4 и 5 только после полного снятия давления. При фиксации дифференциального порщня 11 в верхнем положении при пакеровке и в нижнелч положении при опрессовке в гильзе 1 выполнены проточки 17 и 18 с взаимно противоположными углами конусноети о{ и А а на дифференциальном порщие 11 - прямоугольная кольцевая проточка 19 для установки разрезного упругого кольца 20. Угол с подбирается таким, чтобы разрезное упругое кольцо 20 срабатывало при достижении давления начала опрессовки, большего давления пакеровки, давая возможность дифференциальному поршню 11 опуститься, открывая при этом опрессовочные отверстия 21 корпуса. Нижнее положение дифференциального поршня 11 фиксируется заходом разрезного упругого кольца 20 в проточку 18, угол конусности которой подбирается таким, чтобы обеспечить возврат поршня 11 в исходное положение нод действием пружины 12 при снятии опрессовочного давления. Для предотвращения возможных утечек жидкости в местах соединения деталей установлены уплотнительные резиновые кольца 22-26. Между корпусом (гильзой 1) и телескопическим поршнем 3 выполнена расширительная гидравлическая камера 27, а между распределителем 2 и дифференциальным поршнем 11 - камера 28. Пакер преимущественно для опрессовки соединений труб в скважине работает следующим образом. После его спуска на гибком высоконапорном шланге (либо на трубках) в колонну труб до места опрессовки, его устанавливают так, чтобы испытывае.мое соединение труб находилось .между верхним 4 и нижним 5 резиновыми уплотнительными элементами. После этого в шток б пакера нагнетается рабочая жидкость, которая через отверстие 8 поступает в расширительную камеру 27, и, действуя на гильзу 1 и телескопический поршень 3, раздвигает их в противоположные стороны, сжимая резиновые уплотнительные элементы 4 и 5, которые, увеличиваясь в диаметре, герметично изолируют соединение труб. При окончательной пакеровке телескопический поршень 3 фиксируется разрезным упругим кольцом 16 в проточке 14, исключая возможность распакеровки при снижении давления. При движении корпуса вверх после полной герметизации испытываемого соединения отверстие 7 совмещается с камерой 28, вследствии чего давление из центрального канала передается на торец дифференциального поршня 11. При дальнейшем повышении давления в устройстве дифференциальный поршень 11 преодолевает сопротивление пружины 12 и разрезного упругого кольца 20, опускается, открывая опрессовочные отверстия 21, и фиксируется в нижнем положении разрезным упругим кольцом 20 в проточке 18, не давая поршню 11 возвращаться в исходное положение при снижении давления ниже опрессовочного. После проведения опрессовки давление внутри пакера снижается, при этом дифференциальный поршень под действием пруг, -.„ „ .жины 12, преодолев сопротивление разрезного упругого кольца 20, возвращается в исходное положение, перекрывая опрессовочные отверстия 21. Телескопический порщень 3 также, преодолевая сопротивление разрезного упругого кольца 16 за счет упругих свойств уплотнительных элементов, возвращается в исходное положение. После этого пакер переустанавливают на следующее испытываемое соединение труб без подъема на поверхность для каких-либо настроек.

Технико-экономическая эффективность предлагаемого изобретения заключается в полном использовании гидропровода на устье скважины как для пакеровки, так н для последующей опрессовки соединений труб, увеличив при этом производительность труда путем снижения времени на подготовительные и промежуточные операции и снижение материальных затрат на изготовление пакера.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

/

2V. J

Авторы

Даты

1983-01-07—Публикация

1981-03-04—Подача