1

Изобретение относится к способам разделения газовых смесей, преимущественно углеводородных газовых смесей, в том числе природных и нефтяных газов путем ректификации, и может применяться в нефтяной, газовой, нефтехимической и химической промышленностях.

Известно, что при температуре выше критической и давлении выше 50-10 Н/м метан и его гомологи активно растворяют тяжелые углеводороды и углеводородные фракции. Снижение давления такой углеводородной газовой смеси приводит к выпадению жидкой фазы, т. е. наблюдается явление обратной конденсации.

Известен сепарационный способ разделения углеводородных газовых смесей газоконденсатных месторождений, заключающийся в многоступенчатой сепарации газовых смесей с циркуляцией выделившейся жидкой фазы, осуществляемой противотоком к газу от ступени к ступени.

Согласно этому способу разделяемый газ проходит от трех до пяти последовательно соединенных сепараторов высокого давления где осуществляется его ступенчатая конденсация. Из последнего сепаратора газ поступает в абсорбционную колонну для улавливания легких фракций конденсата, уносимых газом. Для обеспечения лучших условий конденсации перед каждым сепаратором осуществляется впрыск конденсата из предыдущего сепаратора с помощью циркуляционных насосов. Способ позволяет использовать энергию пластового давления для разделения конденсатов на товарные фракции в процессе сепарации газа на промыслах при давлении от 50-105 Н/м до 350-105 Н/м2 в диапазоне температур от 10 до 100°С при соотношении газа к впрыскиваемой жидкости 1500-2000 л/л 1.

Недостатками способа являются низкая чистота разделения газоконденсатной смеси на отдельные фракции; громоздкость аппаратурного оформления, металлоемкость и увеличение энергозатрат в связи с необходимостью подачи конденсата на каждую ступень разделения с помощью циркуляционных насосов.

Известен также способ ректификационного разделения углеводородных газовых смесей, основанный на явлении обратной конденсации при снижении давления и явлении обратного испарения при повышении давления разделяемой смеси. Согласно этому способу разделение углеводородных газовых смесей производят в ректификационной колонне путем многократного . противоточного контактирования газа и конденсата при снижении давления на каждой ступени разделения и ввода конденсата из ступени разделения с меньшим давлением на ступень разделения с большим давлением. Способ осуществляют следующим образом. Сырой газ с давлением (160-200) X X 10 Н/м и температурой 50-80°С направляют в сепаратор для отделения механических примесей и пластовой воды, унесенной газом. Очищенный газ подают в верхнюю часть ректификационного аппарата. При этом газ проходит ректификационные устройства (например эжекторного типа) с большим гидравлическим сопротивлением, в которых происходит снижение давления и частичное выпадение конденсата в результате явления обратной конденсации. В то же время из каждого последующего ректификационного устройства, т. е. из зоны с более низким давлением, конденсат подают в предыдущие ректификационные устройства в зону с большим давлением посредством эжектирования газом. При подаче конденсата в зону с большим давлением происходит частичное его испарение в результате явления обратного испарения. Обогащенный тяжелыми компонентами конденсат подают в следующую зону с еще большим давлением, а испарившаяся часть конденсата уходит с газом и конденсируется в зоне с меньшим давлением и т. д. Одновременно при эжекции газа происходит снижение его температуры за счет дроссель-эффекта и контакта с более холодным конденсатом. При необходимости подачу тепла или холода осуществляют искусствен ным путем с помощью теплообменных элементов. Интенсификация процесса разделения (массопередача) предлагаемого способа в сравнении с известным осуществляется не за счет гравитационных сил, а за счет контакта на каждой ступени разделения газовой и жидкой фаз, имеющих различные давления и температуры. Каждой ректификационной ступени (тарелке) соответствуют определенные давление и температура, которые способствуют концентрации определенного компонента или фракции. Целевые фракции выводят из аппарата в качестве боковых погонов. Снизу аппарата выводят отбензиненный газ 2. Недостатками известного ректификацией ного способа разделения являются: необходимость создания высоких давлений (до 350-105 Н/м) при проведении процесса разделения уплеводородных смесей, содержащих ароматические или нафтеновые углеводороды, непредельные, 40-60% тяжелых парафиновых углеводородов (гексаиа, октана, декана и др.), так как для этих углеводородов характерны высокие давления конденсации при снижении давления исходной смеси, особенно в присутствии метана (этана), являющегося одним из основных компонентов газовых смесей, характерных для газоконденсатных месторождений; необходимость применения высоких температур разделения в диапазоне 100-300°С при выделении из исходной газовой смеси ароматических, нафтеновых и тяжелых парафиновых или олефиновых углеводородов с числом углеводородных атомов более щести, так как эти углеводороды конденсируются из газовой смеси при снижении ее давления не только при высоких давлениях, но и при высоких температурах, находящихся в указанных выще пределах; необходимость применения высокопотенциального холода, т. е. применения низких температур процесса разделения (до минус 70°) при выделении легких углеводородов, таких как этан, пропан, бутан, этилен, пропилен при их малом содержании в исходной смеси, так как легкие углеводороды конденсируются при снижении давления из углеводородной смеси, содержащей до 10% всего выделяемого компонента, только в диапазоне низких температур, составляющих минус 40 - минус 70°С. Таким образом, разделение смесей природных и нефтяных газов известными способами требует применения низких или высоких температур и больших давлений, значительных энергозатрат и обладает недостаточной чистотой. Указанные недостатки особенно ощутимы при разделении газов низкого давления, например попутных нефтяных газов, когда для разделения газовой смеси необходимо ее сжатие до давлений 100-200-10 Н/м с нагреванием и охлаждением. Цель изобретения - снижение энергозатрат процессов разделения указанных газовых смесей. Поставленная цель достигается тем, что в разделяемый газ вводят иекоиденсирующиеся углеводородные фракции или индивидуальные компоненты, например углекислый газ, в количестве от 5 до 15 вес. % от количества поступающих на разделение газов. В результате введения неконденсирующих фракций или компонентов снижаются давления контакта газа и конденсата, что позволяет осуществлять проведение процесса разделения при более низких давлениях и температурах, обеспечивающих наименьший расход тепла или холода, что приводит к значительному сокращеиию энергозатрат.

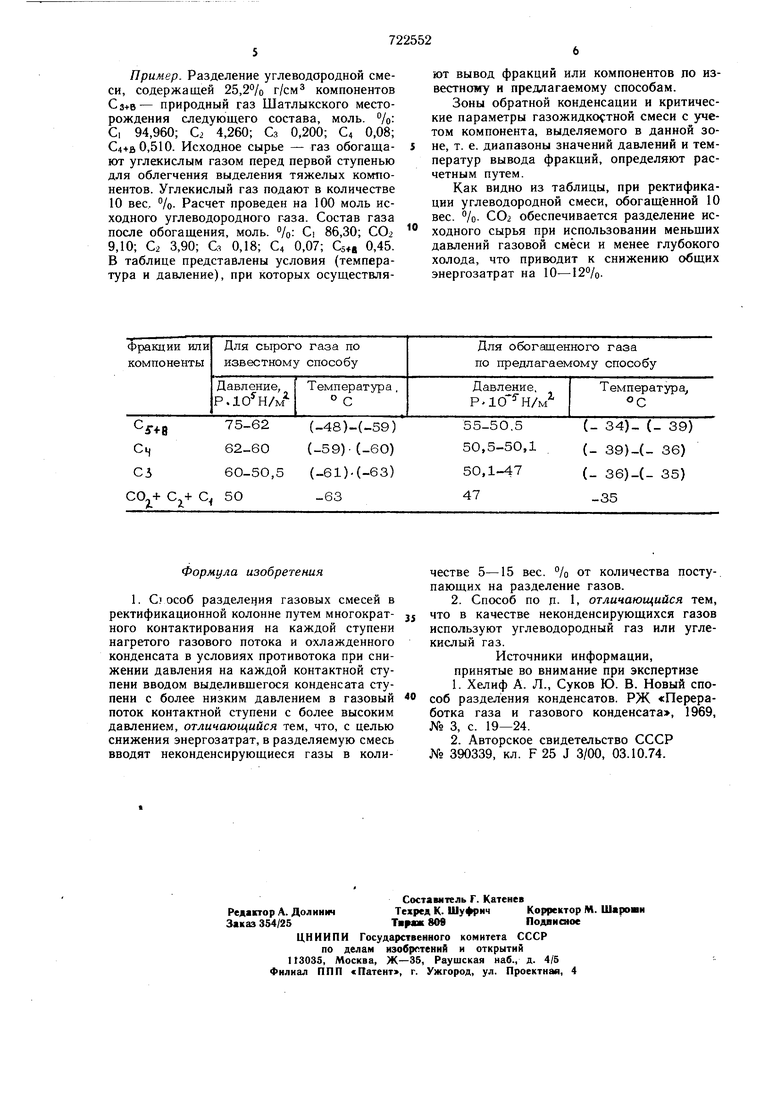

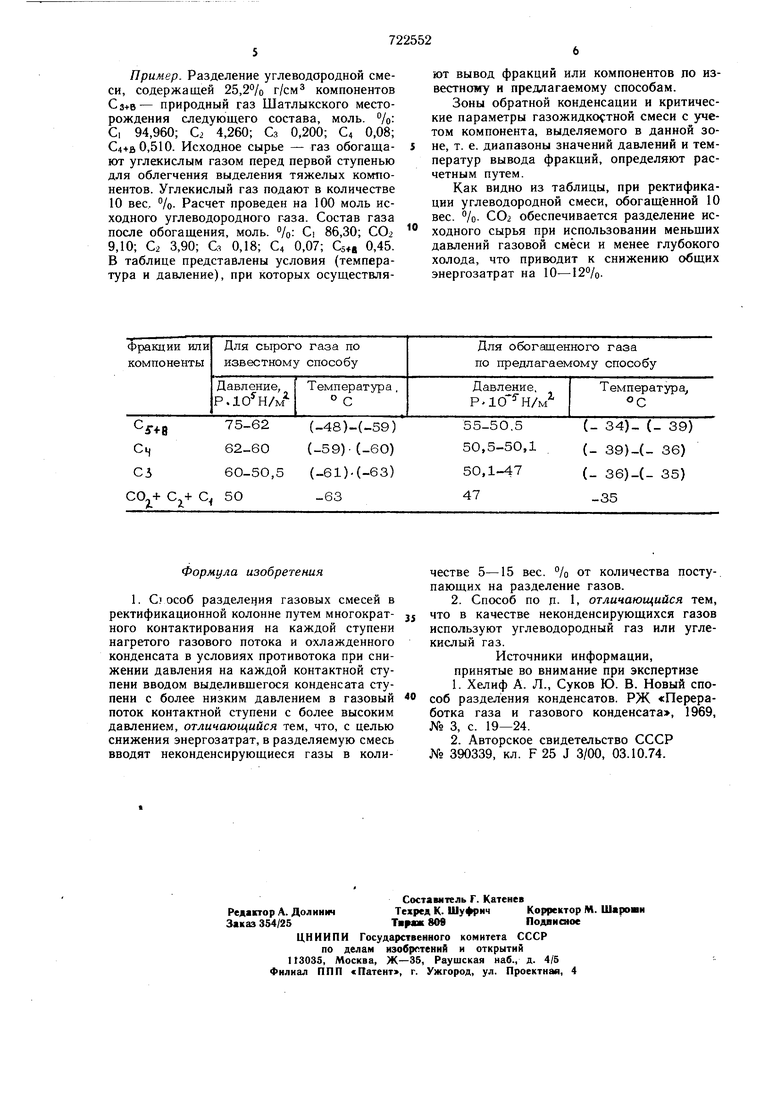

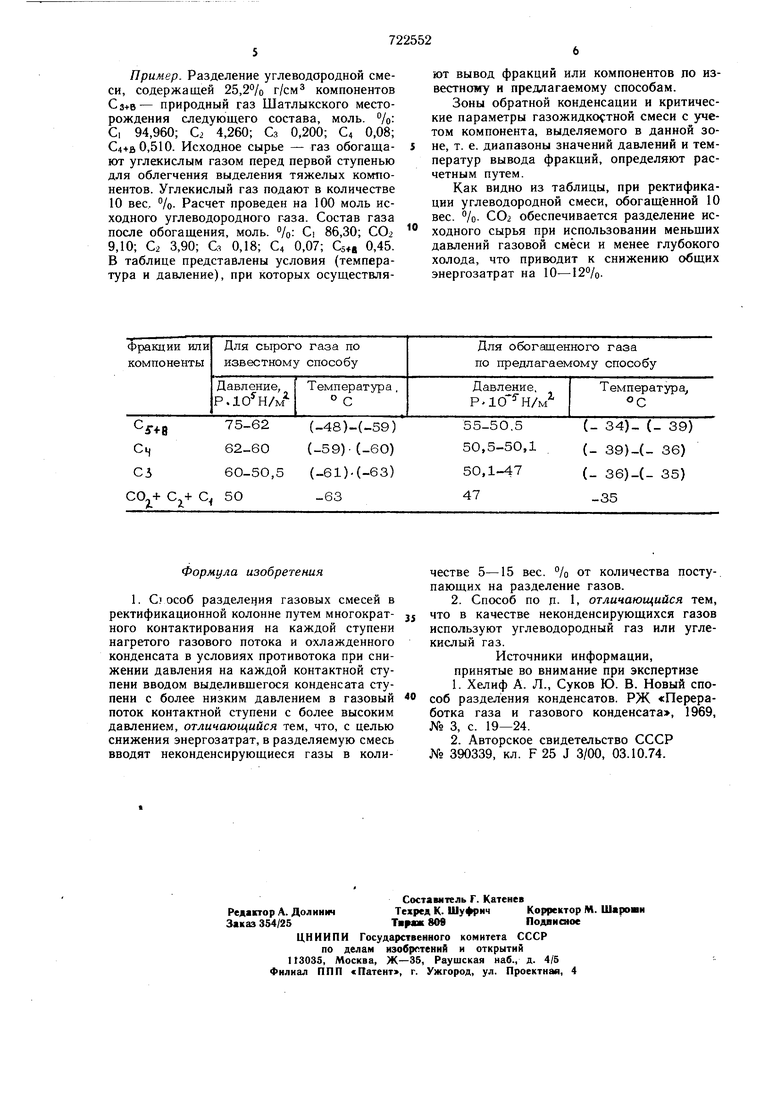

Пример. Разделение углеводородной смеси, содержащей 25,2% г/см компонентов Сз+в- природный газ Шатлыкского месторождения следующего состава, моль. %: Ci 94,960; €2 4,260; Сз 0,200; €4 0,08; С4+В 0,510. Исходное сырье - газ обогащают углекислым газом перед первой ступенью для облегчения выделения тяжелых компонентов. Углекислый газ подают в количестве 10 вес. %. Расчет проведен на 100 моль исходного углеводородного . Состав газа после обогащения, моль. %: Ci 86,30; СО 9,10; С2 3,90; G 0,18; €4 0,07; 0,45. В таблице представлены условия (температура и давление), при которых осуществляют вывод фракций или компонентов по известному и предлагаемому способам.

Зоны обратной конденсации и критические параметры газожидко :тной смеси с учетом компонента, выделяемого в данной зоне, т. е. диапазоны значений давлений и температур вывода фракций, определяют расчетным путем.

Как видно из таблицы, при ректификации углеводородной смеси, обогащ енной 10 вес. %. COi обеспечивается разделение исходного сырья при использовании меньщих давлений газовой смеси и менее глубокого холода, что приводит к снижению общих энергозатрат на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА | 2015 |

|

RU2617152C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2754978C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА | 2015 |

|

RU2603367C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА | 2015 |

|

RU2607394C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ закачки газа в пласт (варианты) | 2020 |

|

RU2750013C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

Формула изобретения

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-03-25—Публикация

1978-08-28—Подача