Изобретение относится к технике смешивания газов при определенном соотношении компонентов в смеси, а именно к устройствам для приготовления аттестованных газовых смесей, вьшускаемых ОЛЯ хранения и эксплуатации в баллоны под давлением и используемых при поверке, градуировке и испытаниях р азлич- ных газоаналитических приборов, находящих применение в газовой, металлургической, химической, нефтехимической и других отраслях промьпиленности.

Известно устройство для получения азовых смесей, содержашее емкость, последовательно заполняемую исходными компонентами, снабженную элементами для присоединения к ней системы ваку- умирования, источников смешиваемых газов и приемного баллона. Внутри емкости заключены гидростатические газовые весы, показания которых регистрируют при заполнении предварительно вакуумированной емкости сначала одним, потом другим из смешиваемых газов Ij

Недостаток таких устройств - невозможность использования их для приготовления многокомпоненгаых аттестованных смесей. Необходимость располагать внутри смесительной еь5кости гигфостатические газовые весы обуславливает нерациональную этой емкости, что создает трудности при ее изготовлении, ограничивает ее объем, максимально допустимое давление внутри нее ja яв- ляется причиной низкой производительности устройства.

Известно устройство для приготовления газовых смесей, реализующее весовой метод, содержащее прецизионные весы, посредством которых с высокой степенью точности измеряют массы газов, последовательно дозируемых в баллон, путем взвешивания баллона сю и после ввода в него компонентов 2j.

Такое устройство позволяет получать как бинарные, так и многокомпонентные газовые смеси, аттестованные с точностью, удовлетворяющей современным

требованиям. Однако оно оснащено дорогостоящим оборудованием, выпускаемым единичными экземплярами, работа с которым требует использования труда высококвалифицированного оператора-

метролога и соблюдения специальных гжестких условий гигиены. Процесс приготовления и аттестации смесей с такого устройства трудоемок и малонроизвооителен. На приготовление и

аттестацию одной бинарной смеси в баллоне вместимостью 5л под давлением 1О МПа затрачивается 5-6 ч, а на приготовление многокомпонентных аттестованных смесей больше 10 ч. Такие устройства на современном уровне их разработки не пригоилы для промышленного использования.

Наиболее близким к изобретению по принципу действия и технической сущностя является устройство, содержащее термостат, в котором размещены камера соединенная с источником вакуума, и сообщающаяся с ней посредством регулирующего органа мерная камера, сое- диненная с манометром и источником исходных газов 3.

Для приготовления аттестованной газовой смеси обе камеры вакуумируют, разобщают, и в мерную камеру вводят сначала один, затем другой иг смешиваемых газов, измеряя после каждого впуска давление в заполняемой камере. При этом измерения производят после установления термического равновесия сиетемы и равномерного распределения компонентов в смеси.

Выпуская полученную газовую смесь снчала из мерной камеры вкамеру, соединенн с источником вакуума, а затем в прием ный баллсда и/или в атмосферу {если да&ление смеси упало ниже нормы, установленной для газовых баллонов), и повторяя этот цикл несколько раз, проводят серию изотермических расширений с

измерением давления смеси в камерах после каждого расширения. Затем, обработав результаты измерений, определяют концентрацию каждого из компонейтов в смеси.

Это устройство позволяет по довольн простой методике приготавливать аттестованные как бинарные, так и многокомпонентные газовые смеси с относительной погрешностью 0,1-0,3%, удо&летворяющей современным требованиям, с использованием серийно вьшускаемой измерительной аппаратуры.

Однако эффективность устройства оче низка, поскольку большое количество приготовленной смеси, в соответствии с технологией процесса, приходится выпускать в атмосферу. Из-за несовершенства своей конструкции оно имеет низкую производительность, находящуюся в прямой зависимости от объема входящих в его состав камер. Однако увеличение объемов приводит к возрастанию времени, затрачиваемого на установление термического равновесия системы после каждого расширения и на вакуумирование камеры перед очередным расширением.

Цель изобретения - повышение эффективности и производительности устройст

Для достижения указанной цели ус-рройство для приготовления аттестованных газовых смесей, содержащее размещенные в термостате камеру, соединенную с источником вакуума, и соо&цающуюся с ней посредством регулирующего органа мерную камеру, соединенную с манометрсы, снабжено накопительной емкостью, сообщающейся с мерной камерой посредством осевого отверстия, снабженного запорным клапаном, при эт ,накопительная емкость соединена с источником вакуума и снабжена перемешивающим органом.

Перемешивающий орган вьшолнен в виде вентилятора и снабжен установленной соосно с ветнилятором нагнетательной трубой, вьшолненной в виде двух телескопически соединенных между собой патрубков, один их которых коакси- ально установлен в осевом отверстии, соединен с запорным клапаном и вьшолнен с окнами, расположенными в его верхней чacти

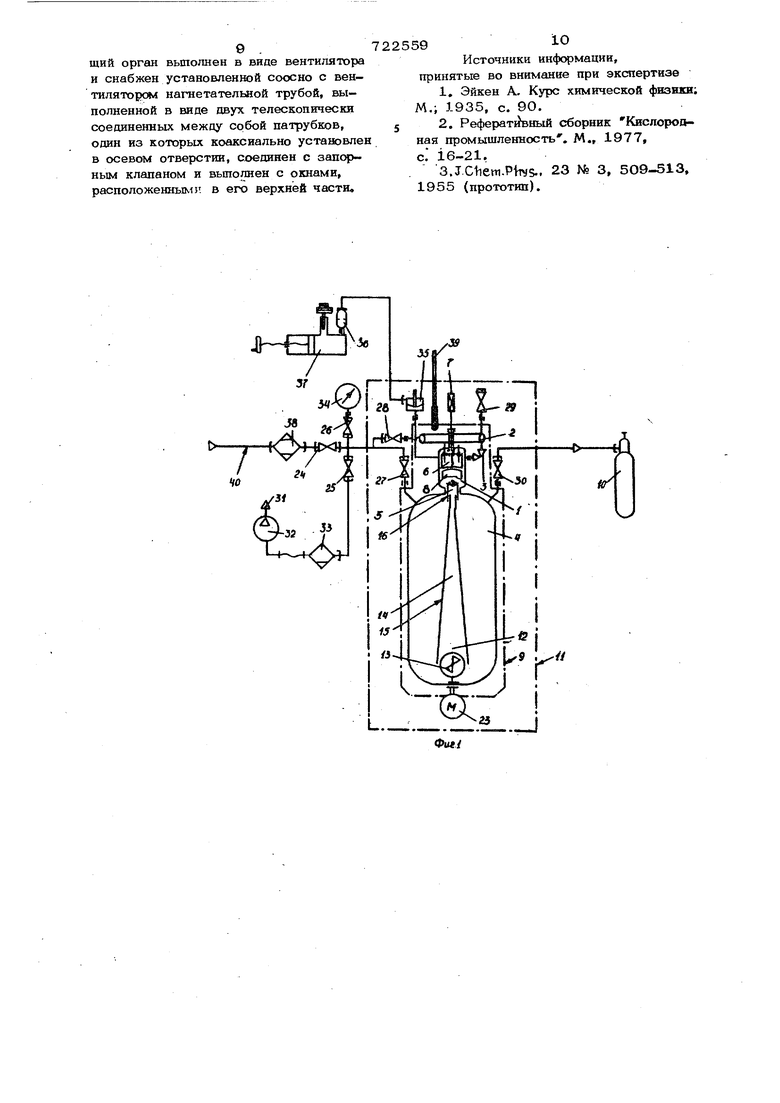

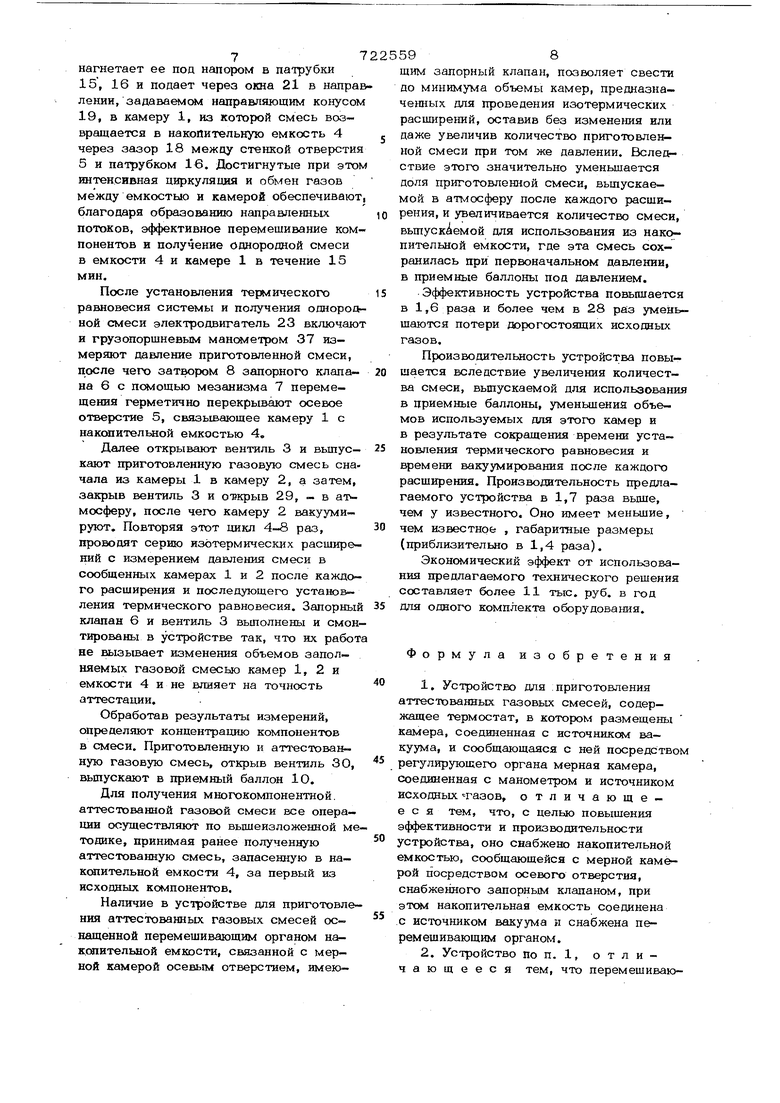

На фиг. 1 представлена принципиалЕзная схема устройства; на фиг. 2 - общий вид устройства без термостата, продольный разрез.

УстроЖзтво содержит мерную камеру 1, камеру 2, сообщающиеся посредством регулирующего органа - вентиля 3. Мерная камера 1 снабжена накопительной емкостью 4 и связана с ней вьшолненным в их общем корпусе осевым от верстием 5, ЕЕмеющим запорный клапан 6, который размещен внутри мерной камеры 1 и снабженмеханизмом 7 переметцения затвора 8, выведенным за пределы Kopiyca 9 с соблюдением условий герметичности. Мерная камера 1 и накопительная емкость 4 имеют форму соосно располот женных цилиндров, а камера 2 пресртав ляет собой вьшолнённый в теле корпуса 9 кольцевой канал, С целью уменьш ия потерь смеси камеры 1 и 2, предназначенные для проведения изотермически расширений, выропняют минимально допустимых объемов, -рассчитьшаемых из условия обеспечения достаточного количества и точности измерений, необходимых для аттестации смесей в пределах требуемой погрешноств. В конструкции это соотношение равно 1,467О74. Объем мерной камеры 0,0001 м. От объема накопительной емкоста 4, пр назначенной для приготовления смеси и наполнения ею приемных баллонов 10 под давлением, зависит производительность устройства. Поэтому накопительную емкость 4 выполняют максимально возможного объема О,О07 м , ограничиваемого рациональными размерами термостата 11. Внутри накопительной емкости 4 установлен перемешивающий орган 12, вьшолнённый в виде закрепленного на основании корпуса 9 вентилятора 13, снабженного нагнетательной трубой 14, содержащей два тел«:копичесЕИ сое диненных между собой патрубка 15 и 1 Один из патрубков 15 неподвижно закреплен на кожухе 17 вентилятора 13, а другой 16 размещен с зазором 18 в осевом отверстии 5 и шариирно соедине посредством направляющего конуса 19 с затвором 8 запорного клапана 6, В кожухе 17 вентилятора 13 и в патрубке 1 вьшолнены окна 2О, 21 для прохода газов. Вентилятор 13 посредством магнитных полумуфт 22 Связан с электродв гателем 23, Устройство снабжено системой трубопроводов с запорными вентилями 2430, осуществляющими коммутацию элементов схемы. Камера 2, имеющая выхо в атмосферу, соединена с источником 31 вакуума, содержащим вакуум-насос 32, ловущку 33 и вакуумметр 34, Мерная камера 1 соединена .посредством мембранного отсекателя 35 и разгюлителя 36 масло-газ с грузсоюршневым манометром 37, а накопительная емкост 4 - с приемным баллоном 10 и nocToeHfством осушителя 38 - с источником исходных газов (на чертеже не указан). Устройство содержит термометр 39 к линию 4О подачи исходных газов. Готовят аттестованные газовые смеси следующим образом. На весь период работы устройства включают термостат 11, который поддерживает во всех частях устройства, находящихся в термостате 11, требуемую температуру, измеряемую термометром 39. Открывают запорный клапан 6 и все вентили, кроме 29, пускают двигатель 23 перемешивающего органа 12 и вакуум-«асосом 32 через ловушку 33 вакуумируют всю систему, контролируя степень разрежения вакууметром 34, После достижения требуемого разрежения выключают вакуумнасос 32 и разобщив посредством вентиля 3 камеры 1 и 2, а также закрыв вентили 25, 26, 28 и 30, вводят через линию 40 подачи исходных газов и осушитель 38 в накопительную емкость 4 и связанную с ней мерную камеру 1 сначала первый, а затем второй компонент смеси, контролируя давление впущенных газов грузопоршневым манометром 37 и исполь зуя при этом разделитель 36 маслогаз и мембранный отсекатель 35, Впуск газов осуществляют до тех пор, пока контролируемое давление как зля первого компонента, так и для смеск не достигнет уровней, заранее определенных (ориентировочно) в соответстаии с требуемыми характеристиками смеси и с учетом возможностей устройства. После впуска первого газа закрывают вентиль 27 и после установления термического равновесия в системе окончательно измеряют давление впущенного газа. Далее при открытых вентилях 24, 25 и 26 вакуумируют линию 4О подачи исходных газов, после чего отключают вакуум-насос 32, закрывают вентили 25, 26 и, откр1зшая вентиль 27 вводят в накопительную емкость 4 и сообщенную с ней мерную камеру 1 второй из смешиваемых компонентов. После достижения смесью требуемого давления, контролируемого грузопоршневым манометром 37, закрывают вентиль 27 и выжидают некоторое время, пока не установится термическое равновесие системы и не осуществится равномерное распределение компонентов в Смеси, достигаемое с помсядью перемешивающего органа. При вращении от электродвигателя 23 вентилятор 13 всасывает газовую смесь из накопительной емкости 4 через окна 20 под кожух 17 вентилятора 13, нагнетает ее под напором в патрубки 15, 16 и подает через окна 21 в напра лении, задаваемом направляющим конусо 19, в камеру 1, из которой смесь возвращается в накопительную емкость 4 через зазор 18 между стенкой отверсти 5 и патрубком 16. Достигнутые при это интенсивная циркуляция и обмен газов между емкостью и камерой обеспечиваю благодаря образованию направленных потоков, эффективное перемешивание ком понентов и получение однородной смеси в емкости 4 и камере 1 в течение 15 мин. После установления термического равновесия системы и получения однород ной смеси электродвигатель 23 включаю и грузопоршневым манометром 37 из меряют давление приготовленной смеси, после чего затвором 8 запорного клапана 6 с помощью мезанизма 7 перемещения герметично перекрывают осевое отверстие 5, связывающее камеру 1 с наксшительной емкостью 4. Далее открывают вентиль 3 и вьшус- кают приготовленную газовую смесь сна чала из камеры 1 в камеру 2, а затем закрыв вентиль 3 и отгкрыв 29, - в ат мосферу, после чего камеру 2 вакуумируют. Повторяя этот цикл 4-8 раз, проводят серию изотермических расшире ний с измерением давления смеси в сообщенных камерах 1 и 2 после каждо го расширения и последующего установ- ления термического равновесия. Запорны клапан 6 и вентиль 3 вьшолнены и смо тированы в устройстве так, что их рабо не вызывает изменения объемов заполняемых газовой смесью камер 1, 2 и емкости 4 и не влияет на точность аттестации. Обработав результаты измерений, определяют конпентрашис компонентов в смеси. Приготовленную и аттестованную газовую смесь, открыв вентиль ЗО вьшускают в приемный баллон Ю. Для получения многокомпонентной, аттестованной газовой смеси все операции осуществляют по вышеизложенной м тодике, принимая ранее полученную аттестованную смесь, запасенную в накся1ктельной емкости 4, за первый из исходных компонентов. Наличие в устройстве для приготовле ния аттестованных газовых смесей оснащенной перемешивающим органом накопительной емкости, связанной с мерной камерой осевым отверстием, имею98щим запорный клапан, позволяет свести до MHHmviyMa объемы камер, предназначенных для проведения изотермических расширений, оставив без изменения или даже увеличив количество приготовленной смеси при том же давлении. Вслесьствие этого значительно уменьшается доля приготовленной смеси, вьшускаемой в атмосферу после каждого расширения, и увеличивается количество смеси, выпускаемой для использования из накопительной емкости, где эта смесь сохранилась при первоначальном давлении, в приемные баллоны под давлением. Эффективность устройства повышается в 1,6 раза и более чем в 28 риз уменьшаются потери дорогостоящих исходных газов. Производительность устройства повы- шается вследствие увеличения количества смеси, вьшускаемой для использования в приемные баллоны, уменьшений объемов используемых для этого камер и в результате сокращения времени установления термического равновесия и времени вакуумирования после каждого расширения. Производительность предлагаемого устройства в 1,7 раза вьш1е, чем у известного. Оно имеет меньшие, чем известное , габаритные размеры (приблизительно в 1,4 раза). Экономический эффект от использования предлагаемого технического решения составляет более 11 тыс. руб. в год для одного комплекта оборудования. Формула изобретения 1.Устройство для :приготовления аттестованных газовых смесей, содержащее Термостат, в котором размещены камера, соединенная с источнике вакуума, и сообщающаяся с ней посредством регулирующего органа мерная камера, соединенная с манометром и источником исходных газов, отличающееся тем, что, с целью повышения эффективности и производительности устройства, оно снабжено накопительной емкостью, сообщающейся с мерной камерой посредством осевого отверстия, снабженного запорным клапаном, при этсм накопительная емкость соединена с источником вакуума и снабжена перемешивающим органом. 2.Устройство по п. 1, отличающееся тем, что перемешивающий орган вьшолнен в виде вентилятора и снабжен установленной соосно с вентилятором нагнетательной трубой, выполненной в виде двух телескопически соединенных между собой патрубков, один из которых коаксиально установле в осевом отверстии, соединен с запорным клапаном и выполнен с окнами, расположенным IT в его верхней части. 9Ю Источники информации, принятые во внимание при экспертизе 1, Эйкен А. Курс химической фнзнки; М,; 1935, с. 90. 2. Реферат1 вный сборник Кислороаная промышленность. М., 1977, с. 1б-21. a.XCtiem.Pbs.. 23 № 3, 5О9-513, 1955 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения адсорбциигАзОВ пОРиСТыМи МАТЕРиАлАМи | 1979 |

|

SU817523A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОВОЙ СМЕСИ | 1988 |

|

RU2022205C1 |

| СПОСОБ ИСПЫТАНИЯ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО ГАЗОСЕПАРАТОРА И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331861C2 |

| Устройство для исследования фазовых равновесий | 1989 |

|

SU1770819A1 |

| Устройство для определения фазовых проницаемостей | 2022 |

|

RU2803430C1 |

| Способы и стенд для измерения деформации гранул нанопористых материалов, стимулированной адсорбцией или температурой дилатометрическим методом | 2021 |

|

RU2766188C1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ ОБРАЗЦОВЫХ ГАЗОВЫХСМЕСЕЙ | 1967 |

|

SU201762A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2446005C1 |

| ОБРАЗЕЦ ДАВЛЕНИЯ ГАЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ СПОСОБА) | 1995 |

|

RU2097723C1 |

| МАНОМЕТРЫ АБСОЛЮТНОГО ДАВЛЕНИЯ С ПОРШНЕВОЙ ПАРОЙ, ОБРАЗОВАННОЙ СТРУКТУРНО-СОПРЯЖЕННЫМИ МАГНЕТИКАМИ (ВАРИАНТЫ) | 2014 |

|

RU2581438C2 |

Авторы

Даты

1980-03-25—Публикация

1978-03-06—Подача