Изобретение относится к экспериментальной технике и может быть использовано в технологических процессах изготовления твэлов ядерных реакторов и специальных экспериментальных трубчатых образцов при их заполнении газом и контроле качества параметров заполнения, а также для метрологической аттестации экспериментальных установок и изделий и при определении давления газа в облученных твэлах ядерных реакторов, находящихся в защитной камере или бассейне выдержки.

Известен образец давления газа, состоящий из цилиндрической оболочки с прикрепленными заглушками и заполненный газом под давлением [1] Данный трубчатый образец используется для исследования ползучести материала оболочки при повышенной температуре и в условиях воздействия ионизирующих излучений в канале ядерного реактора. Способ его изготовления заключается в том, что исходный образец подсоединяют к системе заполнения гелием при контроле давления газа в ней с последующей герметизацией образца при помощи сварки.

Известное техническое решение обладает недостаточно высокими метрологическими характеристиками, так как способ изготовления данного образца не предусматривает специальных мер по повышению точности заполнения, поэтому изготовленные этим способом образцы давления нельзя использовать для метрологической аттестации установок и изделий. Кроме того, известное техническое решение вообще не применимо для создания внутри образца газовой смеси с требуемыми параметрами (например, с нужными парциальными давлениями компонентов).

Известен также образец давления газа, состоящий из цилиндрической оболочки с прикрепленными заглушками и заполненный газом под давлением [2] Данный трубчатый образец используется при тарировке установки для измерения давления газа в твэлах ядерных реакторов. Способ его изготовления заключается в том, что исходный образец подсоединяют к системе заполнения необходимым газом при контроле давления этого газа в ней (в частности, подводящим от баллона с газом к образцу в трубопроводе) с последующей герметизацией образца при помощи сварки.

Известное техническое решение обладает недостаточно высокими метрологическими характеристиками, оно не предусматривает специальных мер по повышению точности заполнения. Так, например, при герметизации сваркой часть газа вблизи места сварки сильно разогревается, что может привести к неконтролируемому изменению количества газа в образце из-за перетекания в момент сварки части газа из образца в трубопровод или наоборот из трубопровода в образец. Кроме того, известная конструкция и способ изготовления данного образца не позволяет вообще, как и в предыдущем случае создать заданную концентрацию смеси газов путем смещения компонентов внутри образца, т. е. известное техническое решение не применимо для создания внутри образца газовой смеси с требуемыми параметрами (нужными парциальными давлениями компонентов).

Наиболее близким по технической сущности и по совокупности признаков к предложению, т. е. прототипом, является образец давления газа, состоящий из цилиндрической оболочки с прикрепленными заглушками и заполненный газом под давлением, в теле одной из заглушек которого выполнен сквозной канал и в нем установлено запорное устройство в виде винта с головкой, снабженной уплотнительной прокладкой, причем в теле винта выполнены соединенные между собой осевой и радиальный каналы, при этом осевой канал открыт с торца противоположного винта [3] Способ изготовления данного образца давления газа заключается в том, что исходный образец помещают в рабочую камеру, в которой и осуществляют процедуру заполнения образца газом при постоянном контроле величины давления газа в ней с последующей герметизацией образца с помощью запорного устройства.

Использование запорного устройства в конструкции данного образца и дополнительной тарированной емкости, подсоединенной к рабочей камере, в которой непосредственно производят заполнение образца давления, привело к улучшению метрологических характеристик прототипа по сравнению с известным "заваренным" образцом, однако применяемая в прототипе конструкция обладает рядом недостатков, что ведет к снижению надежности и долговечности образца давления и не обладает достаточно высоким метрологическими характеристиками при создании газовой смеси внутри образца с заданными параметрами.

Так, например, используемая головка с полимерной прокладкой является ненадежным средством герметизации. Часто прокладка прилипает к заглушке и, отвернув винт запорного устройства, не происходит хорошего сообщения объема образца с объемом рабочей камеры. Поэтому часто происходят ошибки (брак) при заполнении образца последовательно несколькими компонентами или перезаполнении одним видом газа.

Причиной этого "залипания" является то, что заглушка неподвижна относительно прокладки, в то время как головка винта подвижна относительно прокладки. Началу этого процесса способствует избыточное по отношению к образцу давление в рабочей камере, что обеспечивает дополнительное усилие поджима прокладки к заглушке.

Для обеспечения надежного сообщения рабочей камеры с образцом необходимо радиальное отверстие делать отстоящим от головки винта больше, чем на толщину прокладки, и крутить винт при заполнении на увеличенное количество оборотов.

Так как заполнение образца происходит путем постоянного натекания в рабочую камеру (т.е. давление в рабочей камере постоянно растет), то очевидно, что увеличение времени закручивания винта при герметизации приведет к росту погрешности заполнения, поскольку существенно труднее становится в этом случае осуществить герметизацию в нужный момент времени по достижению необходимой величины давления газа в рабочей камере, или к усложнению процедуры заполнения, так как в этом случае нужно существенно снижать скорость натекания и увеличивать количество перезаполнений. Это особенно важно при создании внутри образца смеси газов с заданными параметрами.

В случае невысокой скорости течи в прокладке, например, из-за дефекта в ней или из-за недостаточного усилия закручивания винта запорного устройства, использование тарированной емкости в течение нескольких минут может не фиксировать этого. Однако, через несколько десятков минут (или несколько часов, суток) давление внутри образца неконтролируемым образом снизится из-за этого дефекта. Данный недостаток особенно сильно проявляется при заполнении образцов высоким уровнем давления газа (десятки-сотни атмосфер). Кроме того, образцы с указанным известным способом герметизации вообще неработоспособны в условиях воздействия ионизирующих излучений (ядерный реактор, горячая камера, бассейн выдержки и т.д.), так как полимерная прокладка быстро деструктирует и исчезнет от воздействия облучения.

Известный способ изготовления образца давления газа также не оптимален и имеет ряд недостатков. В частности, при изготовлении образца давления смеси газов способ-прототип имеет высокую погрешность. Газы с существенно различающейся молекулярной массой имеют существенно различающиеся коэффициенты диффузии. Гелий, например, имея во много раз меньшую по величине молекулу, во много раз более подвижен, чем "неповоротливый" ксенон, имеющий "огромную" молекулу. Поэтому очень важна последовательность поступления газов в емкость заполнения и место их смешивания. Например, при смешивании гелия и ксенона если мы заполним образец гелием, а потом, откачав из рабочей камеры гелий и заполнив ее ксеноном, начнем добавлять в образец ксенон, то неконтролируемая часть гелия перетечет из образца в рабочую камеру, создав неопределенность в количестве гелия в образце.

Наряду с указанным важно и то, что при смешивании газов с сильноразличающимися молекулярными массами, например гелия и ксенона внутри рабочей камеры может произойти расслоение газов и сверху камеры будет наблюдаться повышенная концентрация гелия, а снизу ксенона. Очевидно, что при этом внутри образца окажется смесь неизвестной концентрации.

Таким образом, известная конструкция образца-прототипа и способ его изготовления не позволяют получить требуемый технический результат создать надежные и долговечные образцы давления газа и смеси газов с заданными параметрами и имеющие высокие метрологические характеристики.

Предлагаемое техническое решение позволяет реализовать упомянутый технический результат.

Данная задача достигается тем, что в образце газа, состоящем из цилиндрической оболочки с прикрепленными заглушками и заполненным газом под давлением, в теле одной из заглушек которого выполнен сквозной подводящий канал, соединенный с запорным устройством, имеющим винт с уплотнительной прокладкой, согласно предложению заглушка со сквозным каналом выполнена с удлиненной трубчатой частью на конце, а запорное устройство выполнено в виде цилиндрического корпуса со сквозным осевым и радиальным каналами, навинченного на трубчатую часть заглушки, причем уплотнительная прокладка и винт установлены последовательно в осевом канале цилиндрического корпуса с возможностью перекрытия подводящего канала заглушки торцевой поверхностью уплотнительной прокладки, контактирующей с рабочей торцевой поверхностью винта, при этом радиальный канал цилиндрического корпуса запорного устройства расположен перед прокладкой в области резьбового соединения корпуса с трубчатой частью заглушки, выполненной с возможностью заплавления подводящего канала ее срединной части.

Для реализации технического результата в способе изготовления образца давления газа, при котором образец, имеющий подводящий канал для заполнения его газом и запорное устройство, помещают в рабочую камеру и осуществляют процедуру его заполнения при постоянном контроле величины давления газа в рабочей камере с последующей герметизацией образца, согласно предложению при создании заданной смеси газа в образце заполнение образца осуществляют последовательно каждым газом, причем в порядке, когда молекулярная масса последующего газа меньше предыдущего, а герметизацию образца осуществляют в два этапа сначала с помощью запорного устройства, а затем окончательно с помощью заплавления подводящего канала, при этом смешивание газовых компонентов осуществляется непосредственно в образце.

В другом варианте способа при создании заданной смеси газов в образце, имеющих близкие молекулярные массы, перед заполнением образца газом осуществляют смешивание газовых компонентов в рабочей камере, а герметизацию образца осуществляют также в два этапа сначала с помощью запорного устройства, а затем окончательно с помощью заплавления подводящего канала.

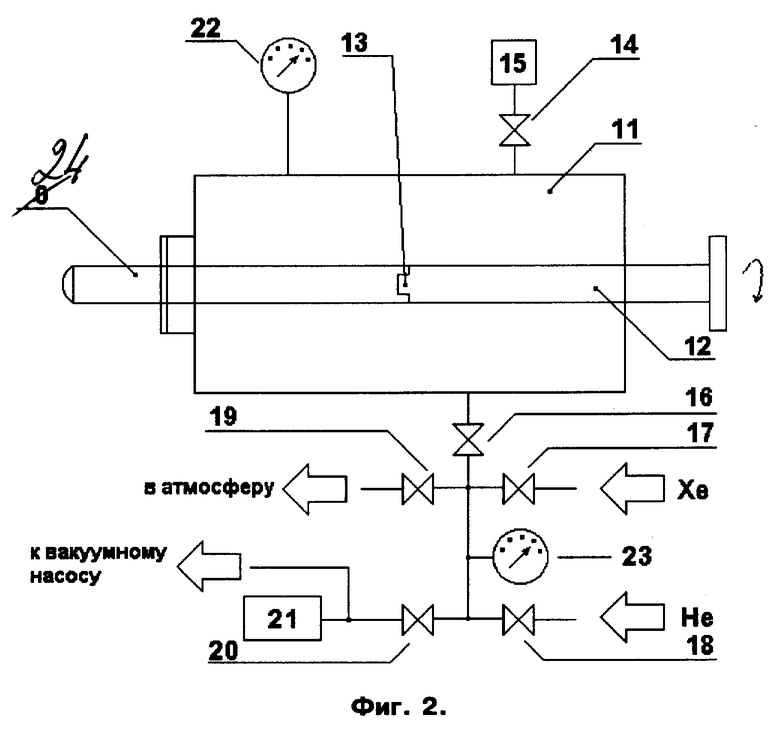

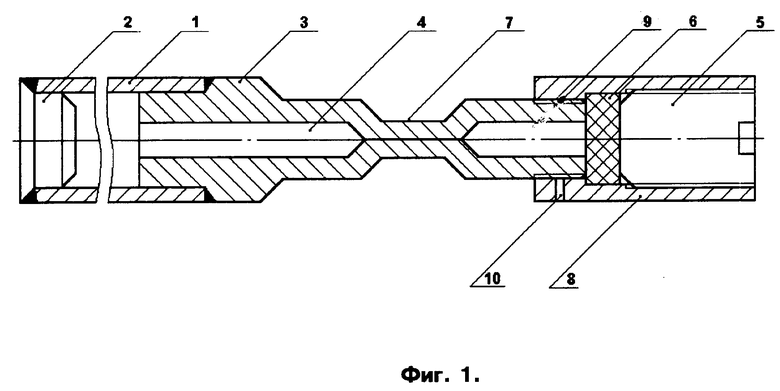

На фиг. 1 показана предлагаемая конструкция образца давления газа: на фиг.2 устройство для заполнения образца давления газа.

Образец давления газа состоит в основном из конструктивных элементов штатного изделия (твэла) и содержит цилиндрическую оболочку 1 с прикрепленными заглушками 2 и 3, и заполненный газом под давлением, в теле заглушки 3 выполнен сквозной канал 4, соединенный с запорным устройством, имеющим винт 5 с уплотнительной прокладкой 6. Заглушка 3 сквозным каналом 4 выполнена удлиненной с резьбой на конце и с возможностью заплавления канала 4. Для этого в середине 7 удлиненной части заглушки 3 произведен двухсторонний обжим (смятие) таким образом, чтобы иметь возможность осуществить контактно-точечную сварку. Запорное устройство выполнено в виде цилиндрического корпуса 8, имеющего сквозные осевой 9 и радиальной 10 каналы, причем осевой канал 9 снабжен с двух сторон резьбой, а уплотнительная прокладка 6 и винт 5 установлены последовательно в осевом канале 9 с одного торца цилиндрического корпуса 8, который другим торцом навинчивается на резьбовую часть заглушки 3 и, таким образом, соединяются со сквозным каналом 4 заглушки 3. При этом прокладка 6 выполнена из полимерного материала и взаимодействует одним торцом с рабочей частью винта 5, а другим с торцом конца заглушки 3, причем радиальный канал 10 открыт с наружной стороны цилиндрического корпуса 8. Наружный торец винта 5 имеет шлиц.

Устройство для заполнения образца 24 давления газа содержит рабочую камеру 11 цилиндрической формы, ключ 12 для запорного устройства 13 образца 24 давления газа. Конец ключа 12, расположенный внутри рабочей камеры 11, выполнен в виде отвертки с плоским элементом, соответствующим размерам шлица винта 5 запорного устройства 13. Ключ 12 выполнен подвижным с двумя степенями свободы. Перед заполнением образца 24 плоский конец ключа 12 вводят в соединение с винтом 5 запорного устройства 13. Рабочая камера 11 имеет уплотняющие соединения (гермовводы), которые позволяют внутри нее все герметично закрепить образец 24 и ключ 12. К рабочей камере 11 через вентиль 14 подсоединена тарированная емкость 15, а через вентиль 16 система вакуумирования и подачи газа для заполнения полости образца 24, которая содержит вентиль 20 и вакууметр 21 (для вакуумирования и контроля), а также вентили 17 и 18 для подачи газа.

Принцип работы запорного устройства 13 легко проследить в процессе описания реализации способа изготовления образца давления газа. Способ осуществляется следующим образом.

Предварительно собирают запорное устройство 13 путем установки прокладки 6 внутрь корпуса 8 и плотного закручивания винта 5. Затем запорное устройство 13 навинчивают на резьбовой конец заглушки 3 подготовленного для заполнения образца так, чтобы герметично закрыть сквозной канал 4 образца. Образец с закрытым запорным устройством 13 помещают в рабочую камеру 11 таким образом, чтобы совместить отвертку ключа 12 с шлицем винта 5, и осуществляют процедуру его заполнения необходимым газом (например, гелий-ксеноновой смесью) при постоянном контроле величины давления газа в рабочей камере с последующей герметизацией образца 24.

Для этого открывают канал 4, повернув отвертку ключа 12 на 1 2 оборота. При этом все запорное устройство 13 в сборе поворачивается, между торцами прокладки 6 и конца заглушки 3 образуется зазор, который сообщается через радиальный канал 10 с объемом рабочей камеры 11. Затем открывают вентили 14 и 16, закрыв вентиль 19. Для сохранения чистоты создаваемой газовой смеси от нежелательных примесей весь внутренний объем установки (системы) промывают гелием, для чего предварительно ваккумируют, а затем подают в него гелий, используя вентили 20 и 18. После этого вентиль 18 закрывают и с помощью вентиля 19 избыточное давление сбрасывают в атмосферу. Затем вентиль 19 закрывают, а 20 открывают, создавая вакуум в полости образца и объеме установки. После этого вентили 14, 16, 20 закрывают и осуществляют заполнение последовательно каждым газом из компонентов необходимой смеси, причем в порядке, когда молекулярная масса последующего газа меньше предыдущего.

Для реализации этого в рабочую камеру 11 подают сначала тяжелый газ - ксенон, например, из баллона, (не показан), открывая вентиль 17. Постепенно открывая вентиль 16 при скорости увеличения газа не более 0,1 атм/с, ксенон подают в рабочую камеру 11 и открытый образец 24, постепенно доводя уровень давления заполнения до необходимой величины, непрерывно контролируя при этом величину давления в камере 11 по образцовому манометру 22, а в системе по манометру 23. (В качестве манометров 22 и 23 использовался преобразователь "Сапфир-22ДИ-Ех" с цифровым вольтметром). Для выравнивания температуры и устранения эффектов динамического характера, возникающих в процессе заполнения, вентиль 16 закрывают и выдерживают в течение 5-10 мин до установления стабильного значения величины давления по показаниям манометра 22. После этого канал 4 закрывают, повернув отвертку ключа 12 на 1,5 2,5 оборота, загерметизировав таким образом образец 24. Величину P1 давления ксенона в рабочей камере 11 в момент закрытия запорного устройства 13 используют затем в расчете парциальных давлений смеси.

После этого открывают вентиль 14 тарированного объема 15, регистрируя давление по показаниям манометра 22 и сравнивая эту величину со значениями градуировочной кривой, полученной предварительно на образцовых изделиях используемого типа. Если зарегистрированная величина давления выше указанной на 0,15 атм или непрерывно растет, то это свидетельствует о том, что канал 4 образца 24 не герметично закрыт. В этом случае необходимо заменить прокладку 6 и повторить процесс заполнения.

После заполнения образца ксеноном и его герметизации с помощью запорного устройства производят заполнение вторым, более легким газом гелием, для создания внутри образца смеси необходимых параметров. Для этого сначала открывают вентили 16 и 19 и сбрасывают газ в атмосферу. Затем, закрыв вентиль 19, вакуумируют систему, (используя вентиль 20), и, закрыв вентили 14, 16 и 20, подают в рабочую камеру 11 гелей, (используют вентиль 18, а затем и вентиль 16), при небольшой скорости натекания (так же, как и при заполнении ксеноном не более 0,1 атм/c ) для предотвращения неконтролируемого изменения температуры газа и для того, чтобы иметь возможность вовремя закрыть запорное устройство после завершения заполнения образца до необходимой величины давления гелия. После того, как давление гелия в рабочей камере 11 превысит давление ксенона в образце 24 на 0,5 1,0 атм, открывает запорное устройство 13 (момент открывания канала 4 легко фиксируется по показаниям монометра 22). Когда давление в камере 11 достигнет требуемой величины, закрывают запорное устройство 13 и вентиль 16, а значение Pсм данного суммарного давления в камере 11 используют при вычислении парциальных давлений ксенона и гелия.

Затем закрывают вентиль 18 и с помощью вентиля 19 сбрасывают газ в атмосферу, после чего открывают вентиль 14 тарированного объема 15. Значение давления в системе камера тарированный объем при этом должно соответствовать значению, полученному предварительно при градуировке. И точно так же, как указано выше, убеждаются в герметичности закрытия запорного устройства 13. Если канал 4 закрыт неплотно, то весь процесс заполнения образца 24 необходимо повторить.

При плотном закрывании запорным устройством 13 канала 4 вентили 16 и 19 открывают, а образец вынимают из камеры 11. Затем с помощью контактно-точечной сварки в районе середины места 7 обжима удлиненной части заглушки 3 производят окончательный этап герметизации с помощью заплавления канала 4. После этого запорное устройство 13 свинчивают и аналогичным образом используют на другом образце, а парциальное давление компонентов смеси в образце определяют по результатам измерения величин давления газа в рабочей камере 11 в процессе заполнения образца 24. А именно, измеренная ранее величина P1 давления газа в рабочей камере является парциальным давлением ксенона в образце 24, а парциальное давление P2 гелия в нем вычисляют по разности измеренных величин: P2 Pсм- P1.

Ксенон и гелий имеют очень сильно различающиеся молекулярные массы, поэтому их смешение производят непосредственно в образце 24. В случае, если необходимо заполнить образец 24 газами с близкими молекулярными массами (например, азот и кислород), процедуру смешивания проще осуществлять в рабочей камере 11 в порядке, аналогичном описанному выше.

Предлагаемое техническое решение конструкция образца давления газа и способ его изготовления благодаря появлению описанных выше преимуществ по сравнению с прототипом, позволило существенно повысить метрологические характеристики (точность и достоверность), а также повысить надежность и долговечность особенно при создании образцов давления смесей газов с заданными параметрами (парциальными давлениями). В связи с этим именно оно было реализовано авторами при неразрушающем исследовании параметров (давления) газа в твэлах энергетических ядерных реакторов типа БН-350, ВВЭР-1000, РБМК как в условиях их производства, так и при воздействии ионизирующих излучений и повышенной температуры (облученные твэлы в условиях горячей камеры и бассейна выдержки). Кроме того, предложение использовано при разработке и изготовлении образцов, а также при контроле давления газа в подобных трубчатых образцах, предназначенных для исследования радиационной ползучести в канале ядерного реактора. Для этого по описанной конструкции и технологии были изготовлены образцы давления газа, заполненные чистым гелием и гелий-ксеноновой смесью при различном суммарном и парциальном давлении компонентов в диапазоне до 60 -140 атм.

Некоторые партии образцов давления газа были метрологически аттестованы и использованы как набор образцов мер (то есть как средство аттестации и градуировки), имеющих на сегодняшний день наилучшие метрологические параметры, для градуировки установок по неразрушающему измерению внутритвэльного давления газа, что позволило улучшить качество данного неразрушающего контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ ГАЗА В ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ ЯДЕРНЫХ РЕАКТОРОВ | 1992 |

|

RU2049316C1 |

| Стандартный образец давления газа для поверки твэлов и устройство для его аттестации | 1987 |

|

SU1426207A1 |

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ТВЭЛОВ ГАЗОМ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1991 |

|

RU2065213C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА В ГАЗОСБОРНИКЕ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2300746C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ И ПРОНИЦАЕМОСТИ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2342646C2 |

| Установка для контактной стыковой сварки | 1980 |

|

SU941070A1 |

| УСТАНОВКА КОНТАКТНО-СТЫКОВОЙ СВАРКИ | 2003 |

|

RU2275282C2 |

| Способ и устройство контроля герметичности цилиндрических обечаек корпусов жидкостных ракет | 2016 |

|

RU2617567C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2417462C2 |

Использование: изобретение относится к экспериментальной технике и может быть использовано, например, в технологических процессах изготовления твэлов ядерных реакторов и при определении давления газа в облученных твэлах ядерных реакторов, находящихся в защитной камере или бассейне выдержки. Цель - повышение надежности и улучшение метрологических характеристик образца давления газа. Сущность изобретения: образец давления газа состоит из цилиндрической оболочки 1 с прикрепленными заглушками 2 и 3 заполненный газом под давлением. В теле заглушки 3 выполнен сквозной канал 4, соединенный с запорным устройством, имеющий винт 5 с уплотнительной прокладкой 6. Заглушка 3 имеет удлиненную трубчатую часть, выполненную с возможностью заплавления канала с помощью контактно-точечной сварки. Запорное устройство выполнено в виде цилиндрического корпуса 7, имеющего сквозные осевой 9 и радиальный 10 каналы, причем уплотнительная прокладка 6 и винт 5 установлены последовательно в осевом канале 9 с одного торца цилиндрического корпуса 8, другим торцом соединенного со сквозным каналом заглушки 3, при этом прокладка 6 взаимодействует с рабочей частью винта 5, а радиальный канал 10 сообщен с атмосферой. Способ изготовления образца заключается в том, что исходный образец 24, имеющий канал для заполнения, помещают в камеру 11 и осуществляют процедуру его заполнения при постоянном контроле величины давления газа в рабочей камере 11 с последующей герметизацией образца. При создании заданной смеси газов заполнение осуществляют поочередно каждым газовым компонентом порядке, когда молекулярная масса последующего газа меньше предыдущего, а парциальное давление компонентов созданной смеси в образце определяют по результатам измерения монометром 22 величин давления газа в рабочей камере в процессе заполнения образца. При этом смешивание компонентов, имеющих существенно различающиеся молекулярные массы осуществляют непосредственно в образце. Смешивание компонентов, имеющих близкие молекулярные массы осуществляют в рабочей камере 11. Герметизацию образца осуществляют в два этапа, сначала - с помощью запорного устройства, а затем окончательно - с помощью заплавления канала 4. 3 с.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВАНТ | |||

| Серия "Ядерная техника и технология" | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1306295, кл.G 01L 11/00, 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1426207, кл.G 01L 27/00, 1990. | |||

Авторы

Даты

1997-11-27—Публикация

1995-10-11—Подача