Изобретение относится к .химической технологии топлива, в частности к получению кокса из кусковых слабоспекаюшихся и неспекающкхся углей на цепных колосниковых решетках. Известен способ получения кокса путем коксования угольной загрузки, ра полагаемой на непрерывно движущемся конвейере. Тепло к угольной загрузке подводится через свод, нагретый с помощью газовых горелок. Парогазовые продукты коксования отводятся и утилизируются l. Наиболее близким является способ получения кокса, заключающийся в том, что слой угля непрерывно перемещают на попЬтне решетки в горИчЗонтальной камере и нагревают до температуры коксования за счет тепла сгорания образующихся при коксовании летучил вещест в присутствии подаваемого из-под решет ки воздуха 2. Недостаток известного способа кокс вания заключается в nepierpeae колосниковой рещетки под воздействием тепла горения летучи.х веществ и раскаленного кокса на ее рабочую часть. Перегрев рещетки приводит к nonoNtKaM и выходу из строя колосников, из которьсх набрано полотно решетки, а также звездочек, на которых натянуты цепи. Вышедшие из строя детали необходимо постоянно заменять, для чего требуется остановка рещетки. В результате нарушается непрерывность процесса, снижается его эффективность, ухудшается качество кокса. Цель изобретения - повышение производительности процесса и качества кокса. Поставленная цель достигается путем коксования угольной загрузки на слое инертного материала. В качестве инертного материала применяют материал, ко- торый в сочетании с коксом представляет собой исходную смесь для производства ферросплавов, фосфора, карбида кальция и т.д. без дополнительного отделения от кокса. Такими материплам( являются кварциты (при получении кокса для производства ферросилиция), фосфориты {при получении кокса для фосфор ного производства) ут лекислый кальций и готовый кокс.

Размер кусков материала, применяемо го /иш защиты полотна копосниковой ре- шетки 1О-2О мм.

Минеральный материал защитного слоя являясь инертным по отношению к кислороду воздуха и к температурам процесса коксования (1000°С), охлаждается пото ком холодного воздуха, поступающим снизу из-под решеЬки, тем самым препятствуя распространению тепла сверху вниз от раскаленного кокса к полотну

решетки.

Если в качестве защитного материала применяе1-ся кокс, механизм защитного действия ос.нован на разности температур воспламенения угля и кокса. Уголь имеет более низкую температуру воспламенения, чем кокс. Поэтому кокс, находящийся под слоем горящего угля и омываемый потоком холодного воздуха, не воспламеняется, и зона высоких темп&ратур не распространяется через слой кокса к поверхности колосников.

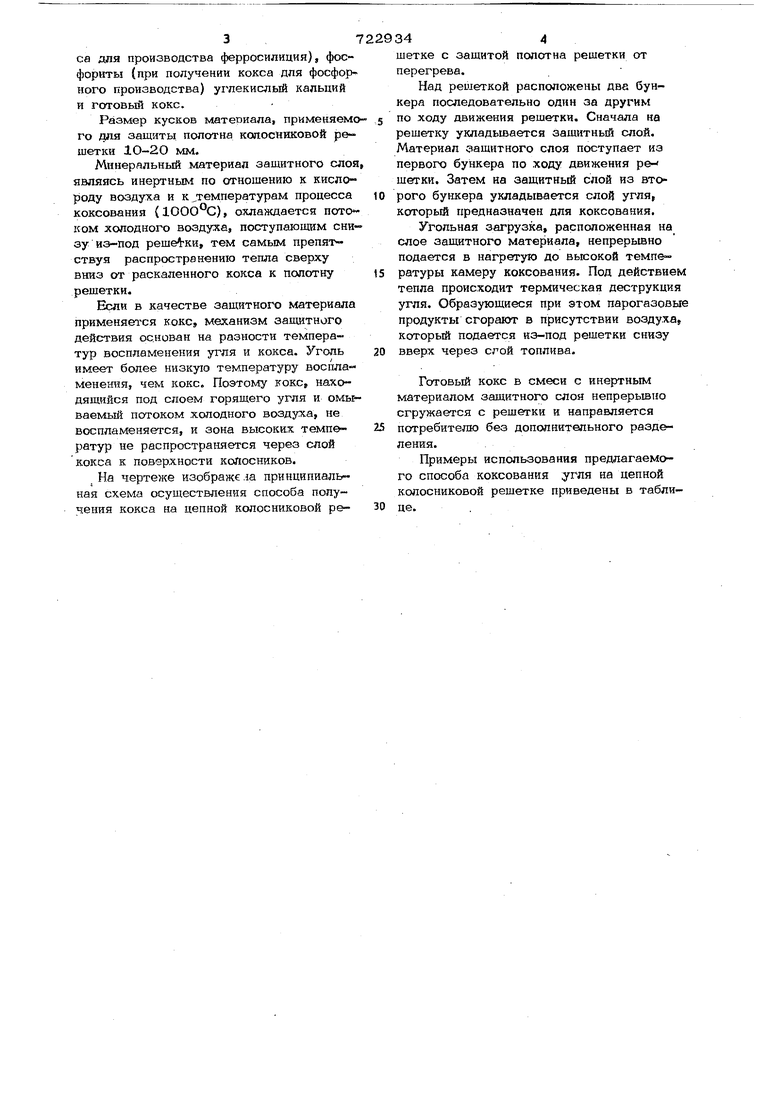

На чертеже изображе .la принципиаль ная схема осуществления способа получения кокса на цепной колосниковой ре

шетке с защитой полотна решетки от перегрева.

Над решеткой расположены два бункера последовательно один за другим по ходу движения решетки. Сначала на решетку укладьшается защитньй слой. Материал защитного слоя поступает из первого бункера по ходу движения pe-i шетки. Затем на защитный слой из второго бункера укладывается слой угля, который предназначен для коксования.

Угольная загрузка, расположенная на слое защитного материала, непрерьюно подается в нагретую до высокой температуры камеру коксования. Под действие тепла происходит термическая деструкция угля. Образующиеся при этом парогазовы продукты сгорают в присутствии воздуха который подается из-под решетки снизу вверх через сгой топлива.

Готовьй кокс в смеси с инертным материалом защитного слоя непрерьшчо сгружается с решетки и направляется потребителю без дополнительного разделения.Примеры использования предлагаемого способа коксования угля на цепной колосниковой решетке приведены в таблице.

Ю

0)

CM

CO CD

t

,t hiКак видно из таолицы, применение з щитного слоя минерала или кокса снижает температуру на поверхности колос ников во время коксования с 75О до . При таких температурах становится невоаможньм прогорание колосни ков и поэтому срок ах службы значительно возрастает. Снижение температры колосников, вследствие применения защитного слоя, дает возможность форсировать процесс нагрева угольной загрузки путем увеличения подачи воздуха под решетку. В результате повышается температура над слоем угля, повышается скорость коксования, увеличивается производительность установки, улучшается качест во кокса (повышается степень его готовности, увеличивается прочность). Формула изобретени 1. Способ получения кокса, заключа щийся в том, что слой угля непрерывно

Инертным

ИйтермлА

мГхххТГГАхТЗТТИ Ж

Дымовые гозы ЗА .перемещают на полотно движущейся реитетки в горизонтальной камере и нагре вают до температуры коксования за счет тепла сгорания образующихся при коксовании летучих вешеств в присутствии подаваемого из-под решетки воздуха, о т- личающийся тем, что, с целью повышения производительности процесса и качества кокса, на полотно решетки помещают сначала слой инертного материала, а затем на этот слой помещают слой коксуемого угля. 2, Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в качестве инертного материала используют кварцит, фосфорит, углекислый кальций и кокс с размером кусков 10-2О мм. Источники информации, принятые во внимание при экспертизе 1. Патент США № 181446О, кл. 2О2-19, 1931. 2о Патент США № 2209255, кл. 2О1-27, 194О (прототип).

8озеу«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА, ПОЛУЧЕННОГО МЕТОДОМ ТЕРМООКИСЛИТЕЛЬНОГО КОКСОВАНИЯ НА ЦЕПНОЙ КОЛОСНИКОВОЙ РЕШЕТКЕ | 2006 |

|

RU2318011C1 |

| Топка для сжигания влажных топлив | 1943 |

|

SU66287A1 |

| Установка для сжигания отходов | 1981 |

|

SU964352A1 |

| КОТЕЛЬНАЯ ТОПКА ДЛЯ НИЗКОСОРТНОГО ТОПЛИВА | 1925 |

|

SU3456A1 |

| СПОСОБ ТЕРМООКИСЛИТЕЛЬНОГО КОКСОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413748C1 |

| УСТАНОВКА ТЕРМООКИСЛИТЕЛЬНОГО КОКСОВАНИЯ | 2019 |

|

RU2749261C2 |

| Топка для сжигания отходов | 1983 |

|

SU1135968A1 |

| Колосниковая решетка | 1926 |

|

SU5237A1 |

| Способ термоокислительного коксования и устройство для его осуществления | 2019 |

|

RU2697472C1 |

| Топка с кипящим слоем и способ ее работы | 1981 |

|

SU1035333A1 |

Авторы

Даты

1980-03-25—Публикация

1977-09-14—Подача