Изобретение относится к технологии строительных материалов и изделий, в .частности к способам приготовления бетонной смеси. Известны способы приготовления бе.тонной смеси путем смешения минерального вяжущего, крупного и мелкого заполнителей, воды при нормальных и повышенньк температурах 1. Наиболее близким по технической сущности и достигаемому результату является способ приготовления бетонной смеси путем замораживания расчётного количества воды, дробления полученного льда и смешения дробленного льда с минеральным вяжущим, мелкйм- заполнителем при пониженных (отрицательных) температурах 2. Недостатком известных спбсобов является содержание операций, способствующих Появлению дефектов в готовых изделиях, а следовательно снижению прочности. Так, дробление льда, приготовленного на воде без добавок, является лишней операцией, поскольку введение такого дробленого льда в бетонную смесь, особенно с крупностью гранул свыше 3 мм, ке обеспечивает своевременного твердения бетона, ввиду чего возникают большие осадочные. явления, и приводит к образованию пор и. пустот с поверхностью неправильной формы, порождающих локализацию дефектов по массе бетона, снижающих качество продукции. Цель изобретения - повышение прочности бетона и ускорение твердения. Цель достигается тем,что в способе, включающем смешение вяжущего со льдом, лед вводят в виде сферических гранул, полученных путем замораживания водного раствора ускорителя твердения. Способ осуществляют следующим образом. Приготавливают растворы, содержащие органические или неорганические добавки, и разливаю их по формам с гнездами сферической формы. Формы устанавливают в морозильную камеру для получения ледяных гранул сферической формы. После замораживания ледяные гранулы перемешивают с предварительно подготовленной минерально-песчаной смесью. Перемешивание осуществляют при температуре не выше (-4)-(-3)°С. В полученный сухой холодный бетон вливают расчетное количество воды и быстро перемешивают 1-2 мин при . Для получения требуемых изделий льдобетонную смесь выгружают в формы, виброуплотняют с , пригрузом и на 1-3 ч остйвйяют на предварит епьную выдержку В естественных условиях, во время которор происходит одновременное таяние ледяных гранул и схватывание бетона. Скорость схватывания бетона в даннсм случае должна превышать скорость таяния ледяных гранул, Это условие дос тигается содержанием в бетоне быстросхватываюьдегося минерального вяжущего, либо в сочетании с медленносхватывающимся - содержанием добавок органического или неорганического происхождения, ускоряющих схватывание бетона при температуре йиже . Поэтсму в случае содержания быстросхватывающегося минерального вяжущего ледяные гранулы иэготовл яются из воды без добавок,

В результате таяния ледяных гранул сферической формы в массе бетона образуются пустоты и поры, ограниченные поверхностью сферической формы, геометрически правильной, что исключает появление дефектов, и бетон приобретает повьшиэнные эксплуатационные свойства, По достижении времени конца схватывания заформованного бетона формы распалубливаются, а поддон с изделием устанавливается в каме)у. термообрабоки. При фракции ледяных гранул 10 20 мм термообработку бетона ведут бе распалубки. От таяния ледяных гранул в пустотах-сферах появляется вода, которая при термообработке способствует ускорен.ию температуропроводности и выравниванию температуры по массе бетона. При температуре , создаваемой в термокамере, вода в пустотах-сферах (подобных замкнутым камерам) превращается в пар, создавая избыточное давление, что является благоприятньлм условием для более полной гидратации цемента и, следовательно, увеличения прочности.

П р и м е р 1-. Диаметр ледяных г ранул 20 мм. Берут расчетное количество компонентов состава бетона пр следующем соотношении, об.ч,: Ц:П:Гя 1:2:3, где Ц - портландцемент активностью 160-18 0 кгс/см , П - песок, кварцевый, с насыпной объемной массой 1582.КГ/М , Г - ледяные гpaнyль сферической формы, при В/Ц 0,3 и ОК т О (или Ж 25-40 с).

В объ&ле воды, соответствующем расчетному объему гравия, растворяют до 5-6% , взятых от массы вяжущего, и полученный раствор вливают в гнезда-сферы приготовленной формы. Форму с жидкостью устанавливают в морозильную камеру, на 1,5-2 ч при (-15) - (-20) С . Полученные таким образом ледяные гранулы сферической формы перемейшвают с остальными компонентами состава бетона, исключив воду, при (-5) С в течение 1-2 мин.

Затем, влив расчетное количество воды и быстро перемешав, бетонную смес загружают в приготовленные формы, В которых она виброуплотняется с пригрузом. Уплотненную льдобетонную смесь выдерживают 3 ч в естественных условиях при , после чего форму с бетойом устанавливают в термокамеру, где она подвергается изотермическому прогреву 6 ч при , атмоофёрнс давлении и паровоздушной смеси. Таким образом, на весь технологический процесс требуется немного более 11 ч

П ри м е р 2. Диаметр ледяных гранул 10 мм. Берут расчетное количество компонентов состава бетона пр следующем соотношении, об. ч.: Ц:П:Г 1:1, 1:3,4, где симвогал обозначают те же материалы, что примере 1, при прежних исходных данных.

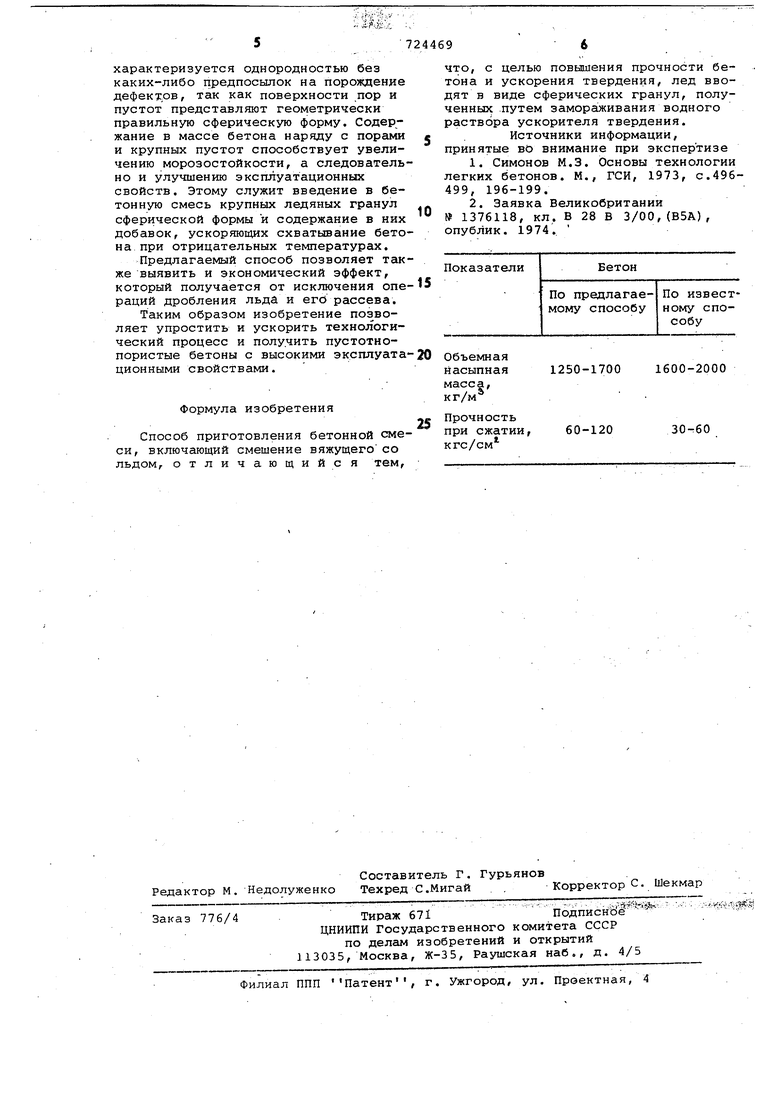

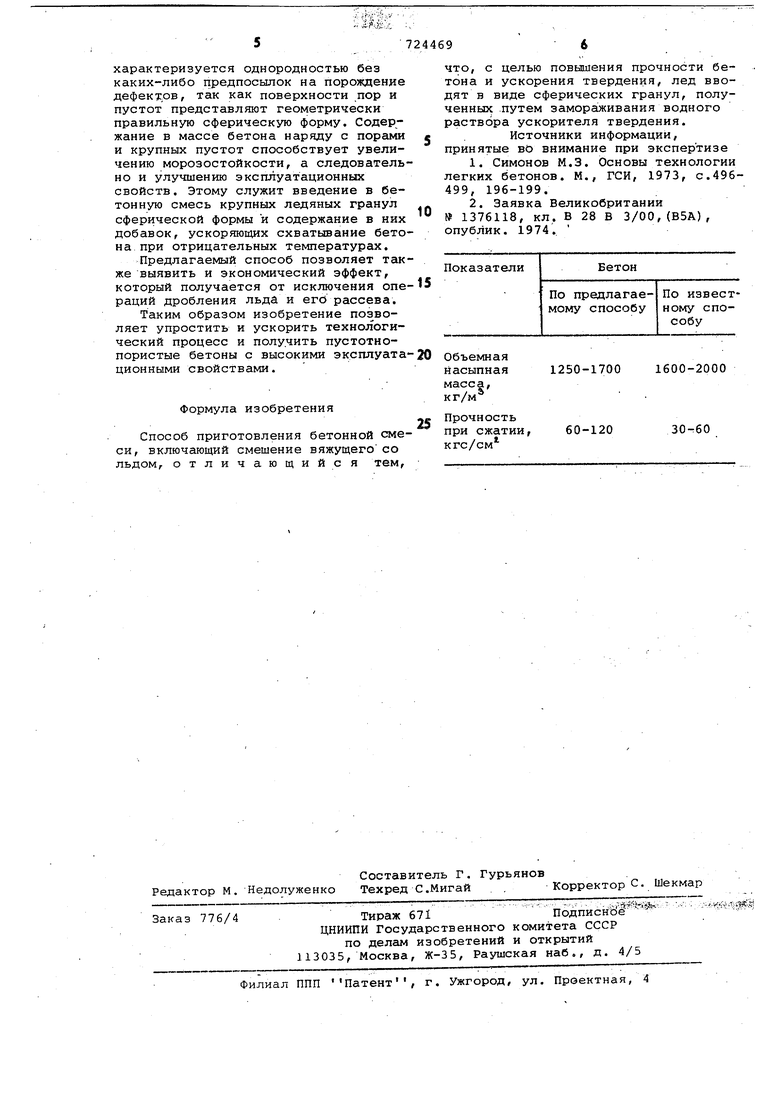

Порядок приготовления ледяных гранул сферичёской формы, бетонной смеси, формования и термообработки бе тонов аналогичен примеру 1. Время выдержки в морозильной камере составляет 1ч, время предварительной выдержки в естественных условиях 1 ч, а время полного технологического процесса составляет около 8 ч 30 мин. - Результаты испытания бетонов, подтверждающие эффективность предлагаемого способа, приведены в таблице.

В технической информации нет результатов проведения экспериментальных работ по бетонам, содержащим в составе смеси дробленый лед скрупностью гранул 5-20 мм. Поэтому с целью доказательств преимущества предлагаемого способа приготавливают бетонные смеси по известному способу путем замораживания, дробления и рассева на дробленые гранулы размером 10 и 20 мм. При этом: в результате лишних операций дробления и рассева .требуется на весь технологический процесс около 15-16 ч, что дольше на 7-8 ч предложенного, причем во время предварительной выдержки наблюдается осадка свежеотформованного бетона на 25-30%, что подтверждает невозможность получения эффективных бетонов по известному способу в случае использования дробленого льда с крупностью 5-20 мм.

Бетоны приготавливают по известному способу с дробленым льдом из тех же материалов при прежних исходных данных, как в примерах 1 и 2.

Из таблицы cлeдVeт, что прочность бетонов; полученных по предложенному способу,вышев два раза, а объемная масса ниже почти в полто1 а раза. Это свидетельствует о преимуществе предложенного способа. Подобный эффект получен в результате введения в бетонную смесь ледяных гранул сфери ческой формы. Структура полученного бетона, являясь пустотно-пористой,характеризуется однородностью без каких-либо предпосылок на порождение дефектов, так как поверхности пор и пустот представляют геометрически правильную сферическую форму. Содержание в массе бетона наряду с порами и крупных пустот способствует увеличению морозостойкости, а следователь но и улучшению эксплуатационных свойств. Этому служит введение в бетонную смесь крупных ледяных гранул сферической формы и содержание в них добавок, ускоряющих схватывание бето на при отрицательных температурах. Предлагаемый способ позволяет так же выявить и экономический эффект, который получается от исключения опе раций дробления льда и его рассева. Таким образом изобретение позволяет упростить и ускорить технологический процесс и получить пустотнопористые бетоны с высокими эксплуата ционными свойствами. Формула изобретения Способ приготовления бетонной смеси, включающий смешение вяжущегосо льдом, отличающийся тем. что, с целью повышения прочности бетона и ускорения твердения, лед вводят в виде сферических гранул, полученных путем замораживания водного раствора ускорителя твердения. Источники информации, принятые во внимание при экспертизе 1.Симонов М.З. Основы технологии легких бетонов. М., ГСИ, 1973, с.496499, 196-199. 2.Заявка Великобритании № 1376118, кл. В 28 В 3/00, (В5А), опублик. 1974. Объемная 1600-2000 1250-1700 насыпная масса, кг/м Прочность 60-120 при сжатии, кгс/см

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2323084C1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СПОСОБ ДЕКОРАТИВНОЙ ОТДЕЛКИ ПОВЕРХНОСТЕЙ | 1973 |

|

SU376232A1 |

| АРМИРОВАННАЯ ГИПСОПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2577348C1 |

| Способ формования изделий из минерального вяжущего и пористых упругих заполнителей | 1948 |

|

SU78358A1 |

| Состав строительной смеси ремонтного назначения | 2024 |

|

RU2836851C1 |

| Бетонная смесь и способ ее приготовления | 2023 |

|

RU2829956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

Авторы

Даты

1980-03-30—Публикация

1976-05-11—Подача