Изобретение относится к производству строительных материалов и конструкций и может быть использовано при получении конструкционно-теплоизоляционного экологически чистого полистиролбетона, изготовлении из него изделий и при возведении теплосберегающих ограждающих конструкций зданий с использованием этих изделий и конструкций.

Известен полистиролбетон (ГОСТ Р 51263-99, разработанный ВНИИжелезобетоном), состоящий из пенополистирольного заполнителя, портландцемента или шлакопортландцемента, добавок и воды.

Известен состав для изготовления полистиролбетонной смеси (патент РФ №2150446), включающий, мас.%: минеральное вяжущее 68-90, полистирольный заполнитель 0,7-2,3, волокнистый материал 1,4-5,2, воздухововлекающую добавку 0,3-0,7, пластифицирующую добавку 0,25-0,55 и воду - остальное, причем в качестве полистирольного заполнителя он содержит смесь частиц из вспененных полистирольных гранул фракции 0,04-1,25 мм и/или частиц рваного пенополистирола фракции 0,04-1,63 мм при их массовом соотношении 1:(8-12).

Недостатком данного технического решения является невысокая механическая прочность материала и отсутствие мер экологической защиты от легколетучих органических примесей.

Известна также композиция для изготовления заливочного материала (а.с. СССР №1728199 А1), включающая гипсоцементно-пуццолановое вяжущее (ГЦПВ), латекс, гранулы пенополистирола и воду, которая дополнительно содержит пенообразователь и хлорид кальция при соотношении компонентов, мас.%: ГЦПВ 49,64-53,16, латекс 7,97-12,41, гранулы пенополистирола 9,03-10,67, пенообразователь 1,59-1,81, хлорид кальция 0,05-0,45 и вода - остальное.

Недостатком этого технического решения является низкая прочность и высокая неоднородность получаемого материала.

Наиболее близким по технической сущности к предлагаемому является конструкционно-теплоизоляционный экологически чистый полистиролбетон для изготовления теплоизоляционных изделий (патент РФ №2169132).

Полистиролбетон получен из смеси, включающей композиционное вяжущее на основе активированных техногенных отходов алюмосиликатного состава, пенополистирольный заполнитель, воздухововлекающую и водоредуцирующую (пластифицирующую) добавки и воду. Вяжущее в качестве активированных техногенных отходов содержит доменный или электротермофосфорный граншлак с удельной поверхностью 2800-3500 см2/г, и/или бокситовый шлам, и/или конверторный граншлак, молотый до удельной поверхности 3200-3500 см2/г, и имеет следующий состав, мас.%: указанный отход 55-95; цементный клинкер 0-40; гипс 0-5; хлорид натрия 0-5; порошкообразный С-3 0-3.

Смесь в качестве заполнителя содержит пенополистирольный гравий фракции 0-10 мм насыпной плотностью 10-30 кг/м3 следующего зернового состава, об.%: фракции 5-10 мм 15-30; 2,5-5 мм 20-35; 1,25-2,5 мм 30-40; 0-1,25 мм 20-30, а в качестве водоредуцирующей добавки использован лигнопан-Б при следующем соотношении компонентов смеси, мас.%: вяжущее 53,57-71,56; заполнитель 1,73-11,37; воздухововлекающая добавка 0,06-0,31; водоредуцирующая добавка 0,37-0,68; вода - остальное.

Недостатками известного полистиролбетона являются:

- отсутствие мер экологической защиты от легколетучих органических примесей с повышенным содержанием свободного стирола (из-за очень мелкого размера фракций в зерновом составе, имеющих большую удельную поверхность для его выделения);

- замедление схватывания и твердения смеси за счет применения лигнопана-Б в качестве водоредуцирующей добавки;

- высокая неоднородность по плотности и прочности получаемого полистиролбетона;

- заявленный состав смеси не позволяет снизить коэффициент теплопроводности полистиролбетона без снижения прочности, так как введение суперпластификатора С-3 в состав цемента при его помоле для получения вяжущего низкой водопотребности (ВНВ) не снижает коэффициент теплопроводности легких и ячеистых бетонов.

Известен способ приготовления полистиролбетонной смеси (патент РФ №2103241), заключающийся в том, что готовят смесь, содержащую глину, вспененный полистирол и воду, укладывают смесь в пространство пояса из кирпичей, перемешивают и осуществляют электропрогрев до температуры 40-45°С со скоростью нагрева 100-120°С/ч.

Также известен способ приготовления полистиролбетонной смеси (патент РФ №2090532), заключающийся в предварительном перемешивании гранулированного полистирола с органической добавкой, смесью смолы древесной омыленной и отхода производства капролактама из бензола - водного слоя ВСДК на основе моно- и дикарбоновых кислот в соотношении соответственно, мас.%: 30-60 и 40-70, с последующим смешением с цементом и водой при соотношении компонентов смеси, мас.%: цемент 67-72, гранулированный полистирол 5-6,5, указанная органическая добавка 0,15-0,35, вода - остальное.

Известен способ изготовления особо легких полистиролбетонных изделий (патент РФ №2082696), заключающийся в том, что в составе полистиролбетонной смеси, содержащей портландцемент, гранулы полистирола, поверхностно-активную добавку и воду, используют гранулированный полистирол, предварительно обработанный поверхностно-активной добавкой. Вспенивание полистирола осуществляют в смеси в фиксированном объеме формы при одновременной гидратации цемента путем тепловой обработки острым паром при температуре 95-105°С.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ изготовления экологически чистых легких полистиролбетонных изделий (патент РФ №2082695), заключающийся в том, что сначала изготавливают пенополистирольный заполнитель - проводят термостатированную обработку гранул пенополистирола, а затем обрабатывают их комплексной химической добавкой, состоящей из смеси дикарбоновых кислот, смеси солей органических кислот и смолы древесной омыленной при следующем соотношении компонентов, мас.%: цемент 67-75; гранулированный термостатированный пенополистирол 4,75-5,55; комплексная химическая добавка 0,25-0,45 и вода - остальное. Приготавливают смесь из указанного заполнителя, минерального вяжущего, комплексной добавки и воды, распределяют и уплотняют ее в формах, осуществляют твердение и распалубку.

Недостатками вышеприведенных способов изготовления полистиролбетонных изделий являются:

- низкая производительность и высокая трудоемкость изготовления полистиролбетонных изделий;

- негарантированность точности геометрических параметров изделий;

- отсутствие полной экологической защиты и утилизации отходов производства;

- ограниченная номенклатура изделий.

Известен способ возведения зданий (патент РФ №2097363), включающий изготовление и монтаж конструкций или конструктивных систем, изготовленных из поризованного бетона, полученного из смеси состава, маc.%: портландцемент 17-38, мелкий заполнитель 18-58, едкий натр 0,15-0,3, водорастворимая паста на основе алюминиевой пудры 0,03-0,07, спиртовой лютер - побочный продукт очистки спирта методом ректификации - остальное.

Наиболее близким по технической сути к предлагаемому является способ возведения теплоэффективных ограждающих конструкций зданий - наружных стен, панелей перекрытий, теплоизоляционных и звукоизоляционных покрытий из строительных панелей (патент РФ №2038450), включающий формование тела панели из легкого бетона, крепление теплоизоляционного слоя к наружной поверхности панели и нанесение защитного слоя на теплоизоляцию с частичным креплением его к телу панели, при котором в качестве теплоизоляционного слоя используют сформованные в виде решетки криволинейные элементы, причем теплоизоляционный слой крепят к телу панели в процессе формования последней путем частичного погружения в него криволинейных элементов решетки, в частности жестко связанных между собой шаров из пенополистирола.

К недостаткам указанных известных способов возведения ограждающих конструкций зданий относятся следующие:

- допуски на изделия, изготовленные в формах, составляют не менее 4 мм, вследствие этого при их укладке в стенах образуются утолщенные (6-8 мм) кладочные швы, что существенно снижает теплотехническую однородность конструкции (r=0,65-0,7);

- высокая стоимость 1 м2 стеновых ограждающих конструкций вследствие необходимости применения утолщенных изделий для обеспечения теплозащитных требований, а также из-за повышенного расхода кладочных растворов.

Задачей заявляемого изобретения является создание высокоэффективного конструкционно-теплоизоляционного экологически чистого полистиролбетона с улучшенными физико-механическими свойствами, изготовление из него технологичных, экономичных и экологически безопасных изделий для возведения теплоэффективных ограждающих конструкций зданий.

Задача решается тем, что для получения конструкционно-теплоизоляционного экологически чистого полистиролбетона из смеси, включающей минеральное вяжущее, пенополистирольный заполнитель, комплексную добавку и воду, при этом для повышения прочности пенополистирольный заполнитель используют плотностью 5-20 кг/м3 фракционного состава, об.%:

Размер фракции, мм

5-10 2-10

2,5-5 85-90

1,25-2,5 4-6

0-1,25 1-2

при следующем соотношении компонентов смеси, мас.%:

Минеральное вяжущее 49-73,5

Указанный пенополистирольный заполнитель 1,2-12

Комплексная добавка 0,75-1,50

Вода Остальное

Указанный выше монофракционный состав заполнителя является оптимальным (см. табл.1).

Для снижения коэффициента теплопроводности полистиролбетона без снижения прочности минеральное вяжущее содержит портландцемент или шлакопортландцемент, минерально-полимерную добавку и тонкомолотый шлак при следующем соотношении компонентов, мас.%:

Портландцемент или шлакопортландцемент 40-100

Минерально-полимерная добавка 0-5

Тонкомолотый шлак 0-55

Минерально-полимерная добавка содержит полимер в количестве 4,0-10% от ее общей массы.

Комплексная добавка включает воздухововлекающую, пластифицирующую добавки и ускоритель твердения при следующем соотношении компонентов, мас.%:

Воздухововлекающая добавка 15-100

Пластифицирующая добавка 0-35

Ускоритель твердения 0-50

В качестве воздухововлекающей добавки полистиролбетон содержит смолу древесную омыленную или смолу нейтрализованную воздухововлекающую в твердом или жидком состоянии в количестве 0,2-0,5% от массы вяжущего или хостапур в количестве 0,005-0,0175% от массы вяжущего, а также добавку из группы: смесь натриевых или триэтаноламиновых солей сульфатов моноэтаноламидов синтетических жирных кислот фракции C9-C14 или смесь натриевых или триэтаноламиновых солей алкилсерных кислот фракции C10-C16, или смесь натриевых или триэтаноламиновых солей алкилсульфатов первичных жирных спиртов фракций C10-C16, или смесь полиоксиэтилированных нонилфенолов с числом оксиэтиленовых групп от 3 до 18, или смесь натриевых солей нонилфенилполиоксиэтиленуксусных кислот с содержанием оксиэтиленовых групп от 5 до 15, или их бинарные или тройные смеси в соотношении 1:(0,1-1) или 1:1:1 соответственно.

В качестве пластифицирующей добавки полистиролбетон содержит модифицированные лигносульфонаты в количестве 0,15-0,3% от массы вяжущего или продукты химической поликонденсации сульфированных углеводородов ароматического ряда на основе нафталина, меламина или отходов их производств в количестве 0,3-0,5% от массы вяжущего.

В качестве ускорителя твердения полистиролбетон содержит водорастворимую соль - сульфат или хлорид щелочного и щелочноземельного металла в количестве 0,5-1% от массы вяжущего.

Указанные выше соотношения компонентов полистиролбетона, вяжущего, минерально-полимерной и комплексной добавок, размер и фракционный состав пенополистирольного заполнителя, а также предлагаемый вещественный состав этих компонентов обеспечивают получение конструкционно-теплоизоляционного полистиролбетона с улучшенной экологичностью (за счет снижения содержания свободного стирола), быстро набирающего прочность при твердении в ранние сроки, с высокой однородностью по плотности и прочности и пониженным коэффициентом теплопроводности, полученным без снижения прочности материала.

Для обеспечения высокопроизводительного, экологически безопасного и безотходного изготовления изделий (в том числе и армированных) в способе изготовления изделий из полистиролбетона, включающем изготовление пенополистирольного заполнителя, приготовление смеси из указанного заполнителя, минерального вяжущего, комплексной добавки и воды, ее распределение и уплотнение в формах, твердение и распалубку, при использовании описанного выше полистиролбетона изготовление пенополистирольного заполнителя осуществляют вспениванием по одно- или многостадийной технологии при температуре 60-105°С, а приготовление смеси производят в следующем порядке: в бетоносмеситель подают расчетное количество указанного пенополистирольного заполнителя, смачивают его 1/3-1/4 ч. воды затворения, перемешивают в течение 5-20 с, затем одновременно подают минеральное вяжущее, комплексную добавку, остальную воду, перемешивают не менее 2,0 мин до получения однородной смеси заданной плотности, полученную свежеприготовленную смесь распределяют в формах, подвергают уплотнению путем вибрации в течение 15-60 с, твердение осуществляют под пригрузом, обеспечивающим давление не менее 0,03 МПа, при естественных условиях, или тепловой обработке острым паром, или электропрогреве по режиму: предварительная выдержка в течение 0,5-1 ч, подъем температуры до 50-60°С не менее 1 ч, термосное выдерживание не менее 3 ч при температуре 60-85°С, распалубку производят при достижении полистиролбетоном распалубочной прочности не менее 0,2 МПа.

Для получения изделий калиброванных заданных типоразмеров осуществляют разрезку массива объемом до 10 м3.

В качестве минерально-полимерной добавки могут использовать шлам, образующийся при разрезке массива мокрым способом, или отходы, полученные при разрезке массива сухим способом и их измельчении, или измельченные некондиционные полистиролбетонные изделия.

Для обеспечения экологической безопасности пенополистирольный заполнитель при его изготовлении дополнительно обрабатывают адгезивом на основе олигомерных самоэмульгирующихся продуктов кремнеорганических соединений в присутствии олигомеров стирола, или поливинилацетата, или поливинилхлорида, или поливинилиденхлорида при соотношении указанных олигомеров и указанного адгезива по массе 1:(0,65-1) при удельном расходе адгезива 0,08-0,35 кг на 1 м3 пенополистирольного заполнителя, а после вспенивания дополнительно осуществляют его термодиффузионную обработку при температуре 60-80°С и избыточном давлении 3-25 мм вод. ст. до практически полного удаления из него свободного стирола, хемосорбционную очистку и термохимическое разложение парогазовоздушных выбросов в атмосферу при температуре 60-600°С и скорости их потока 100-200 м3/ч.

При приготовлении смеси для ускорения ее твердения используют воду с температурой не более 70°С. При этом в качестве части воды могут использовать конденсат греющего пара, образующийся при изготовлении пенополистирольного заполнителя.

Также для обеспечения экологической безопасности производства при приготовлении смеси осуществляют химическую детоксикацию летучих органических примесей при температуре 25-80°С в течение 5-16 ч в присутствии детоксиканта - соли, гидроокиси многовалентного, щелочного или щелочноземельного металла при массовом соотношении пенополистирольный заполнитель:детоксикант, равном 1:(0,002-0,01).

При электропрогреве в качестве форм используют утепленные многоместные кассетные пакетируемые термоформы или утепленные одноместные пакетируемые термоформы. При этом в качестве пригруза используют сами термоформы.

Для получения изделий калиброванных заданных типоразмеров осуществляют механическую калибровку, обеспечивая отклонение по габаритным размерам не более 1-2 мм. Предпочтительно механической калибровке подвергают полистиролбетонные изделия и конструкции, изготавливаемые в многоместных формах (термоформах).

После набора полистиролбетоном распалубочной прочности и распалубки одноместной формы (термоформы) массивы разрезают. Разрезку осуществляют механическими, или физическими, или гидравлическими способами, обеспечивая отклонение по габаритным размерам от прямолинейности и перпендикулярности граней смежных плоскостей не более 1 мм. Преимущественно разрезку массива осуществляют мокрым с применением охлаждающей воды или сухим способами алмазными отрезными дисками диаметром до 3,0 м с окружной скоростью резания до 65 м/с и скоростью рабочей подачи до 10 м/мин, а сам массив фиксируют на поддоне.

Изготовление изделий осуществляют в виде стеновых блоков, с четвертями или пустотами, или полистирольными вкладышами, или выступами прямоугольной или трапециевидной формы, доборных стеновых элементов, теплоизоляционных плит, надпроемных перемычек и архитектурных деталей с различным поверхностным рельефом. Надпроемные перемычки могут иметь в плане прямолинейную или криволинейную форму.

Совокупность предложенных признаков позволяет получить изделия из конструкционно-теплоизоляционного экологически чистого полистиролбетона плотностью 150-500 кг/м3 и прочностью 0,25-2,5 МПа с повышенными теплозащитными свойствами и точностью геометрических размеров.

Сплошные стеновые блоки, теплоизоляционные плиты и надпроемные перемычки могут иметь геометрическую форму прямоугольных параллелепипедов с базовыми габаритными размерами (толщина-высота-длина): для стеновых блоков - (0,1-0,5)×(0,235-0,45)×(0,3-1,2) м; для теплоизоляционных плит - (0,05-0,15)×(0,3-1,2)×(0,6-1,5) м и для надпроемных перемычек - (0,115-0,5)×(0,235-0,45)×(1,2-3,0) м.

В способе возведения теплоэффективных ограждающих конструкций зданий - наружных стен, покрытий, перекрытий, ригелей по системе “ЮНИКОН”, в которых применяют полистиролбетон, укладывают монолит из полистиролбетона заявленного состава и/или монтируют изделия, изготовленные заявленным способом. Изделия и конструкции преимущественно монтируют без использования тяжелых грузоподъемных механизмов.

Теплоэффективная строительная система "ЮНИКОН" (Техническое свидетельство № ТС-07-0591-02) включает ограждающие конструкции зданий (несущие стены с внутренним каркасом, ненесущие и самонесущие стены, в том числе каркасных зданий, покрытия и перекрытия) из следующих элементов: монолит или изделия и конструкции из полистиролбетона по ГОСТ Р 51263-99, клеевые композиции для соединения полистиролбетонных изделий и конструкций, облицовочные слои ограждающих конструкций (кирпич, штукатурка, плитка и др.) и стальные связевые элементы, соединяющие указанные выше слои.

При возведении наружных стен со съемной или оставляемой опалубкой укладывают монолит из полистиролбетона плотностью 200-500 кг/м3 с применением противоосадочных горизонтальных арматурных сеток, расположенных на расстоянии не более 600 мм друг от друга, при этом для образования надпроемных перемычек наружных стен применяют объемный арматурный каркас, а для анкеровки облицовочных слоев наружных стен применяют выпуски из арматурной проволоки диаметром не более 3 мм с шагом не более 600 мм по вертикали и не более 400 мм по горизонтали, которые одной стороной пропускают через отверстия в опалубке, а другой стороной привязывают к горизонтальным арматурным стержням, расположенным в монолите из полистиролбетона.

При возведении наружных стен указанные изделия плотностью 150-500 кг/м3 укладывают на клею, при этом в горизонтальных кладочных швах для анкеровки облицовочных слоев наружных стен располагают стальные хомуты из проволоки диаметром не более 3 мм или сетки из проволоки диаметром не более 1,5 мм.

При этом могут использовать поризованный клей плотностью 600-800 кг/м3.

Для утепления покрытий укладывают монолит из полистиролбетона с плотностью 150-200 кг/м3 с выравнивающей цементно-песчаной стяжкой толщиной не более 5 мм под гидроизоляционный ковер. Также возможно применять полистиролбетон в виде теплоизоляционных плит без устройства армированной или неармированной цементно-песчаной стяжки.

Для утепления фасадных частей перекрытий и ригелей монтируют теплоизоляционные плиты из полистиролбетона плотностью 150-200 кг/м3.

При возведении наружных несущих стен используют стеновые блоки плотностью 200-350 кг/м3 с выступами прямоугольной или трапециевидной формы, которые после монтирования на клею образуют каналы или полости, затем с внутренней стороны стены устанавливают съемную или несъемную опалубку, образующую вертикальные полости, после чего каналы и полости армируют и заливают тяжелым или легким бетоном, образующим после твердения несущий железобетонный каркас.

При использовании блоков с пустотами - каналы горизонтальные и вертикальные замкнутые, а при использовании блоков с выступами прямоугольной или трапециевидной формы - каналы поверхностные вертикальные.

В частности, после монтажа блоков с выступами прямоугольной или трапециевидной формы могут устанавливать съемную или несъемную опалубку, которая образует сплошную вертикальную полость. После армирования и заливки в вертикальные каналы и полости монолитного конструкционного бетона и его твердения образуется несущий железобетонный ребристый вертикальный слой (панель).

В качестве примера поставленная задача решается следующим образом.

Для производства изделий из конструкционно-теплоизоляционного экологически чистого полистиролбетона используется смесь, содержащая минеральное вяжущее, пенополистирольный заполнитель, комплексную добавку и воду в соотношении (мас.%): 61,25:6,6:1,125:21. При этом в качестве пенополистирольного заполнителя используется смесь вспененных гранул полистиролбетона насыпной плотностью 10 кг/м3 следующего фракционного состава (об.%): фракция 5-10 мм 6%, 2,5-5,0 мм 87,5%, 1,25-2,5 мм 5% и 0-1,25 мм 1,5%.

В состав вяжущего входит портландцемент бездобавочный марки 500 Белгородского цементного завода, минерально-полимерная добавка и тонкомолотый шлак Косогорского металлургического комбината в соотношении (мас.%): 70:2,5:27,5.

В качестве минерально-полимерной добавки используются отходы производства, образующиеся при формовании, калибровке или резке изделий, и измельченные некондиционные изделия, которая содержит полимер в количестве 8% от ее общей массы.

В состав комплексной добавки входят: воздухововлекающая добавка хостапур в количестве 0,0125% массы вяжущего; пластифицирующая добавка - модифицированный лигносульфонат в количестве 0,72 кг на м3 смеси или 0,3% от массы вяжущего и ускоритель твердения - сульфат натрия технический в количестве 1,8 кг или 0,8% от массы вяжущего.

Заявленный состав конструкционно-теплоизоляционного полистеролбетона используется для изготовления изделий и армированных конструкций в виде стеновых блоков, в том числе с четвертями, или пустотами, или полистирольными вкладышами или выступами прямоугольной или трапециевидной формы, доборных стеновых элементов, теплоизоляционных плит, надпроемных прямолинейных или криволинейных в плане перемычек и архитектурных деталей с различным поверхностным рельефом для возведения теплоэффективных ограждающих конструкций зданий по системе "ЮНИКОН" с использованием этих изделий.

Изготовление (вспенивание) пенополистирольного заполнителя осуществляют по двухстадийной технологии при температуре 105°С с последующей термодиффузионной обработкой вспененных гранул при температуре 80°С с избыточным давлением 25 мм вод. ст. до практически полного удаления свободного стирола (максимально допустимое содержание свободного стирола в пенополистирольном заполнителе 0,002% по массе).

Для обеспечения экологической безопасности производства и окружающей среды пенополистирольный заполнитель при его изготовлении обрабатывают специальными адгезивами на основе олигомерных самоэмульгирующихся продуктов кремнеорганических соединений в присутствии олигомеров стирола, или поливинилацетата, или поливинилхлорида, или поливинилиденхлорида при соотношении олигомеров и адгезива 1:1 при удельном расходе адгезива 0,35 кг на 1 м3 полистирольного заполнителя. При этом производится его хемосорбционная очистка и термохимическое разложение при температуре 600°С и скорости очищаемого парогазовоздушного потока 200 м3/ч.

Приготовление полистиролбетонной смеси осуществляется в бетоносмесителе принудительного действия с повышенной интенсивностью перемешивания в следующем порядке: в бетоносмеситель подают расчетное количество пенополистирольного заполнителя, смачивают его 28,5% (1/3,5) ч. воды затворения, перемешивают в течение 12,5 с, затем одновременно подают вяжущее, комплексную добавку, остальную воду затворения, перемешивают в течение 3 мин до получения однородной смеси заданной степени поризации. Общая длительность перемешивания составляет 3,2 мин.

Экологическая защита при изготовлении полистиролбетонной смеси осуществляется за счет химической детоксикации летучих органических примесей при температуре 80°С в течение 16 ч в присутствии солей и гидроокисей многовалентных щелочных и щелочноземельных металлов при массовом соотношении: пенополистирольный заполнитель:детоксикант, равном 1:0,01.

В приготовленную смесь может вводиться получаемый при резательной технологии шлам, содержащий в своем составе полимерцементную добавку в виде измельченных отходов от резки полистиролбетонных массивов. Введение полимерцементной добавки снижает на 5-7% расход вяжущего и повышает на 7-10% прочность полистиролбетона на растяжение при изгибе.

Приготовленную полистиролбетонную смесь выгружают в бетоноукладчик, который ленточными питателями укладывает ее в термоформу для приготовления массива объемом 5,05 м3, разравнивают и уплотняют на виброплощадке.

После 35 с вибрации термоформы с уплотненной смесью устанавливают на пост электропрогрева в термопакет. После сборки термопакета, рассчитанного на 6 форм, и выдержки в течение 45 мин подключают электроды к поддонам термоформ и начинают электропрогрев при безопасном напряжении 42 В.

Длительность электропрогрева, зависящая от электропроводимости смеси и напряжения, составляет 2,5 ч. При этом температура прогреваемой смеси повышается до 58°С.

Для повышения скорости прогрева полистиролбетонных изделий при затворении полистиролбетона используют горячую (разогретую до 70°С) воду и/или теплый конденсат греющего пара, образующийся при вспенивании пенополистирольного заполнителя, а также ускоритель твердения - сульфат натрия в составе комплексной добавки.

После прекращения подачи электроэнергии дальнейший прогрев полистиролбетона осуществляют термосным методом, при этом температура в бетоне поднимается до 85°С за счет тепловыделения при гидратации цемента. Длительность термосного выдерживания составляет 3,5-10 ч в зависимости от плотности полистиролбетона и температуры окружающей среды.

В течение всего периода ускоренного твердения тепловую обработку полистиролбетона ведут с применением пригрузов, оказывающих давление 0,06 МПа на бетонную смесь, в качестве которых используют сами термоформы в термопакетах. Наличие пригруза исключает возможность деформации (вспучивания) полистиролбетонной смеси за счет расширения пузырьков вовлеченного воздуха и гранул пенополистирола.

Продолжительность остывания полистиролбетона в массиве составляет 2 ч.

После термосного твердения и остывания полистеролбетона форму с массивом переносят на пост распалубки и раскрывают борта. Далее затвердевший массив сдвигают толкателем с поддона на пост резки.

Разрезку массива на изделия требуемых размеров осуществляют с учетом толщины резательных дисков (5-6 мм). Резка осуществляется покрытыми алмазной крошкой отрезными дисками диаметром 3 м с окружной скоростью 60 м/с и скоростью рабочей подачи 10 м/мин. Для уменьшения пылевыделения на участок массива, подвергаемого разрезке, подается вода, которая охлаждает массив до температуры 35-40°С, затем образующийся шлам насосом подается в шлам-бассейн, расположенный в бетоносмесительном отделении. Здесь концентрация шлама доводится до 5-8%, после чего он подается насосом в бетоносмесительное отделение и через дозатор заливается в бетоносмеситель при перемешивании смеси.

Для утилизации некондиционных изделий или отходов полистиролбетона при их изготовлении, в том числе при резке сухим способом, они в измельченном виде вводятся в шлам в качестве минерально-полимерной добавки в количестве 5% от массы вяжущего.

Резательная технология позволяет получать изделия с минимальными допусками по сравнению с технологией изготовления в многоместных формах. Отклонения поверхности изделий от прямолинейности не более 1 мм, а точность геометрических размеров изделий составляет 1 мм. Эти факторы позволяют получить гладкие поверхности и точные ровные швы, что при кладке стеновых блоков позволяет использовать минеральный клей, получая вертикальные и горизонтальные швы толщиной 2-3 мм.

При возведении ограждающих конструкций жилого здания (наружных стен, утепляемых покрытий и перекрытий) используются экологически чистые полистиролбетонные изделия, калиброванные стеновые блоки и доборные элементы плотностью 250 кг/м3 толщиной 293 мм, надпроемные перемычки плотностью 300 кг/м3 и теплоизоляционные плиты плотностью 150 кг/м3, устанавливаемые в торцах фасадных частей перекрытий и ригелей, а также в утепляемых покрытиях или перекрытиях, количество и толщина которых определяется теплотехническим расчетом.

При монтаже наружных стен калиброванные полистиролбетонные блоки, доборные элементы, перемычки и плиты укладывают на поризованном клею плотностью 700 кг/м3, при этом в горизонтальные швы кладки устанавливают стальные хомуты из проволоки диаметром 3 мм (ВрI).

Для утепления совмещенного покрытия используется монолитный экологически чистый полистиролбетон плотностью 200 кг/м3 с выравнивающей стяжкой 4 мм под гидроизоляционный ковер.

Другие примеры конкретной реализации предложенного технического решения, в том числе по комплексной экологической защите полистиролбетонных изделий, приведены в табл. 1-8.

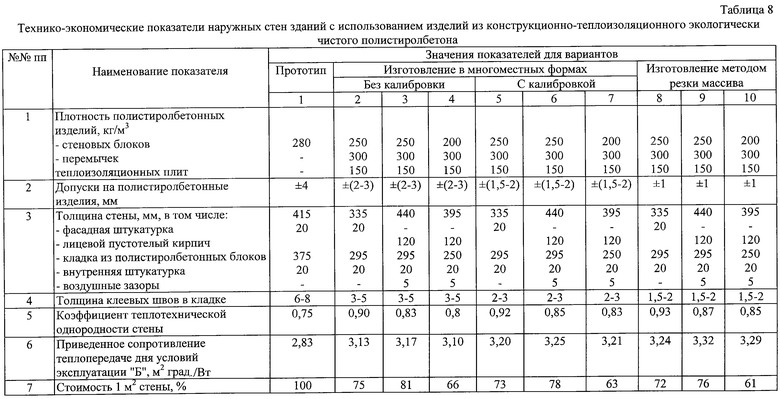

Реализация заявленного состава конструкционно-теплоизоляционного экологически чистого полистеролбетона, изготовленного предложенным способом, дает возможность получать изделия и конструкции с отклонениями от основных геометрических параметров до 1 мм, использование которых позволяет при монтаже по заявленному способу возводить теплоэффективные ограждающие конструкции зданий системы "ЮНИКОН", в частности, повысить коэффициент теплотехнической однородности кладки до 0,98, стены - до 0,92 и приведенное сопротивление теплопередаче стен - до 20%, что отражено в таблице 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАРУЖНАЯ ТЕПЛОСБЕРЕГАЮЩАЯ ПОЖАРОБЕЗОПАСНАЯ ОБОЛОЧКА ЗДАНИЯ ИЗ ПОЛИСТИРОЛБЕТОННЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2020 |

|

RU2770960C1 |

| СПОСОБ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИСТИРОЛБЕТОНА ПОВЫШЕННОГО КАЧЕСТВА ПО СПЕЦТЕХНОЛОГИИ | 2016 |

|

RU2688329C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОНА | 2021 |

|

RU2765938C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИСТИРОЛБЕТОНА | 2004 |

|

RU2297402C2 |

| Способ производства строительных элементов из полистиролбетона | 2019 |

|

RU2739389C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ ПОЛИСТИРОЛБЕТОН | 2012 |

|

RU2515664C2 |

| ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ ДЛЯ КОМФОРТНОГО ЖИЛЬЯ | 2010 |

|

RU2430068C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2341495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ БЕТОННЫХ БЛОКОВ И КОНСТРУКЦИЙ | 2009 |

|

RU2393085C1 |

Изобретение относится к производству строительных материалов и конструкций. Конструкционно-теплоизоляционный экологически чистый полистиролбетон содержит, мас. %: минеральное вяжущее 49-73,5, пенополистирольный заполнитель 1,2-12, комплексная добавка 0,75-1,50, вода - остальное, причем заполнитель используют плотностью 5-20 кг/м3 фракционного состава, об.%: 5-10 мм 2-10, 2,5-5 мм 85-90, 1,25-2,5 мм 4-6, 0-1,25 мм 1-2. Минеральное вяжущее содержит цемент, минерально-полимерную добавку, содержащую 4,0-10 мас.% полимера, и тонкомолотый шлак. Комплексная добавка включает различные воздухововлекающие, пластифицирующие добавки и ускорители твердения. В способе изготовления изделий из полистиролбетона пенополистирольный заполнитель вспенивают при 60-105°С, в бетоносмеситель подают заполнитель, смачивают его 1/3-1/4 ч. воды, перемешивают, затем одновременно подают остальные компоненты смеси, вновь перемешивают, распределяют смесь в формах, уплотняют путем вибрации, смесь твердеет под пригрузом при давлении не менее 0,03 МПа при естественных условиях, тепловой обработке острым паром или электропрогреве по определенному режиму с применением различных термоформ, распалубку производят при прочности бетона от 0,2 МПа. Заполнитель при изготовлении дополнительно обрабатывают адгезивом в присутствии олигомеров, после вспенивания осуществляют его термодиффузионную обработку, при приготовлении смесь нагревают в присутствии детоксиканта. Используют воду с температурой до 70°С, а как часть воды - конденсат греющего пара, образующийся при изготовлении заполнителя. При механической калибровке изделий отклонение по габаритным размерам - не более 1-2 мм. Разрезку массива объемом до 10 м3 осуществляют различными способами. Образующиеся отходы и некондиционные изделия используют как минерально-полимерную добавку. Возможно получать различные виды изделий. В способе возведения теплоэффективных ограждающих конструкций зданий (наружных стен, покрытий, перекрытий, ригелей) укладывают монолит из этого бетона и/или монтируют изделия, изготовленные этим способом. При возведении наружных стен укладывают монолит из полистиролбетона с применением арматурных сеток для образования надпроемных перемычек - арматурного каркаса, а для анкеровки облицовочных слоев - выпусков из арматурной проволоки, которые пропускают через отверстия в опалубке и привязывают к горизонтальным стержням, расположенным в монолите, изделия укладывают на клею, для указанной анкеровки в горизонтальных кладочных швах располагают стальные хомуты или сетки из проволоки. Стеновые блоки после монтирования на клею образуют каналы различной формы, опалубка - вертикальные полости, каналы и полости армируют и заливают бетоном, образующим железобетонный каркас. Способ используют для утепления покрытий, фасадных частей перекрытий и ригелей. Технический результат - получение экологически чистого полистиролбетона с улучшенными свойствами, технологичных и экономичных изделий для возведения теплоэффективных ограждающих конструкций. 3 с. и 37 з.п.ф-лы, 8 табл.

Размер фракции, мм

5-10 2-10

2,5-5 85-90

1,25-2,5 4-6

0-1,25 1-2

при следующем соотношении компонентов смеси, мас.%:

Минеральное вяжущее 49-73,5

Указанный пенополистирольный заполнитель 1,2-12

Комплексная добавка 0,75-1,50

Вода Остальное

Портландцемент или шлакопортландцемент 40-100

Минерально-полимерная добавка 0-5

Тонкомолотый шлак 0-55

Воздухововлекающая добавка 15-100

Пластифицирующая добавка 0-35

Ускоритель твердения 0-50

Портландцемент или шлакопортландцемент 40-100

Минерально-полимерная добавка 0-5

Тонкомолотый шлак 0-55

Портландцемент или шлакопортландцемент 40-100

Минерально-полимерная добавка 0-5

Тонкомолотый шлак 0-55

Воздухововлекающая добавка 15-100

Пластифицирующая добавка 0-35

Ускоритель твердения 0-50

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2169132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2038450C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| Композиция для изготовления заливочного материала | 1990 |

|

SU1728199A1 |

| Способ получения пористого заполнителя | 1980 |

|

SU1013438A1 |

| US 4040855 A, 09.08.1977 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 1993 |

|

RU2074116C1 |

Авторы

Даты

2004-06-20—Публикация

2002-11-10—Подача