1

Изобретение бтносится к контрольнб-измерйтельнб /технике и может применяться в MauiHrtocTpoeMH при проверкеточностных параметроё металлорё:жущиХстанков.

Йзвестно устройство для контроля прямолинейности, содержащее образцовую меру и каретку С дифференциальными датчиками, в котором образцЬвая мера выполнена в форме быстроБращающегося балика и дифференйиальныхдатчиков, охватывающих валик по диаметру, а также электронного блока, подавляющего влияние частоты вращения эталона 1.

Этоycfройство имеет в качестве образцовой меры ось вращёния, которая npaKinчески всегда не совпадает с осью вращения планшайбы станка, вследствие чего невоз.можно с ггомощьюданИого устройства измерение параллельности направления перемещения рабочего органа станка, например инструментального суппорта, по оТйотцению к оси вращения планщайбы.

Наиболее близким к изобретению является устройство для измерения погрещности перемещения рабочих органов станков по образцовому цилиндру, содержащее каретку с двумя преобразователями перемещений, измерительную систему, входы которой соединены с выходами преобразователей перемещений, два блока запоминания с запомйнаюш:йми кбйдейсатбрайи, суйматбр; им- пульсный датчик угла поворота образцового цилиндра и регистратор, входом соединенный с выходом сумматора .

Данное устройство не позволяет контролировать прямолинейность перемещения суппорта ввиду отсутствия схемы управления и регистрирующего прибора.

Цель изобретения - расщирение функциональных ВбзмбжнбСГей устройства путем совмещения (вуи проверок и упрощения обработки результатбв измерения.

Для эТбго предлагаемое устройство для измерения Пбгрещнбсти гГеремещения рабочих органов сганкбв снабжено инвертором, двумя формирователями импульсов и четырьмя ключевыми элементами, вьтХод ймпульснбгб датчикауглга Поворота подключен к входу первого формирователя импульсбб и через nHBeptop - к входу второго формирователя имйульсоВ, выхбд: первбго формирбвателя импульсов пбдКлЮЧен к управляющим входам первого и третьего ключевых элементов, выход второго формирователя импульсов - к управляющим входам второго и четвертого ключевых элементов, первый и второй ключевые элементы включены между выходом измерительной системы и входом соответствующих блоков запоминания, а третий и четвертый ключевые элементы подключены параллельно к запоминающим конденсаторам соответственно первого и второго блоков зaпoминa шя.

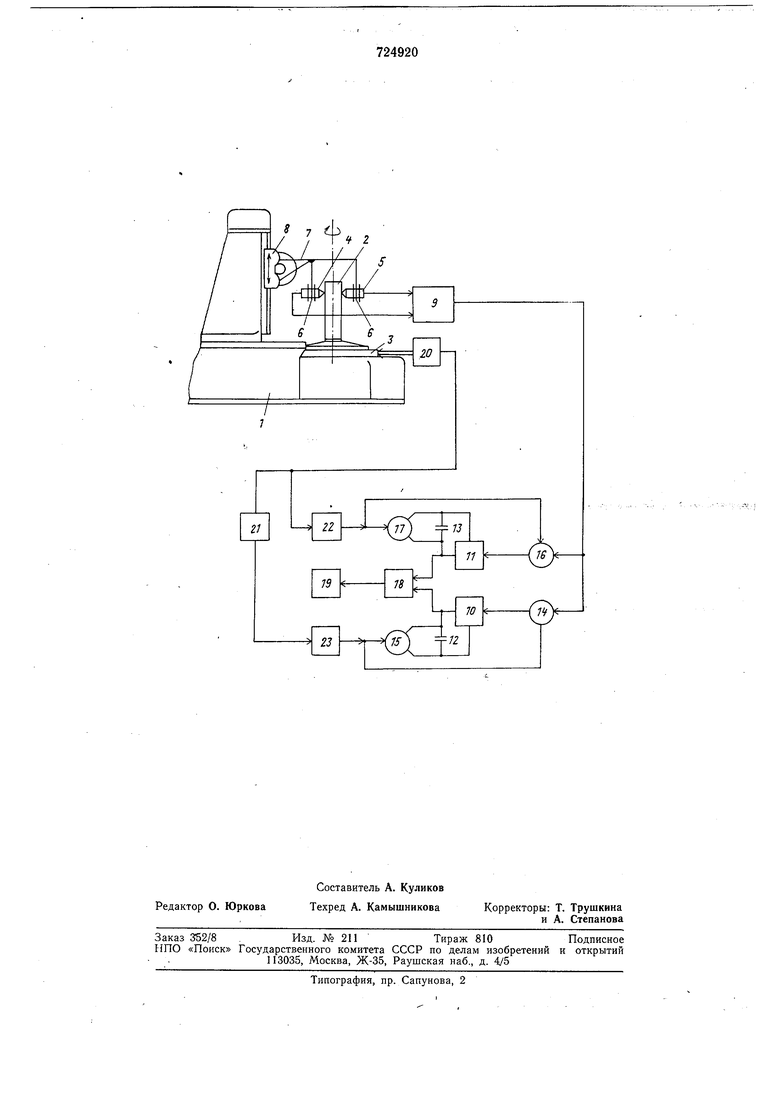

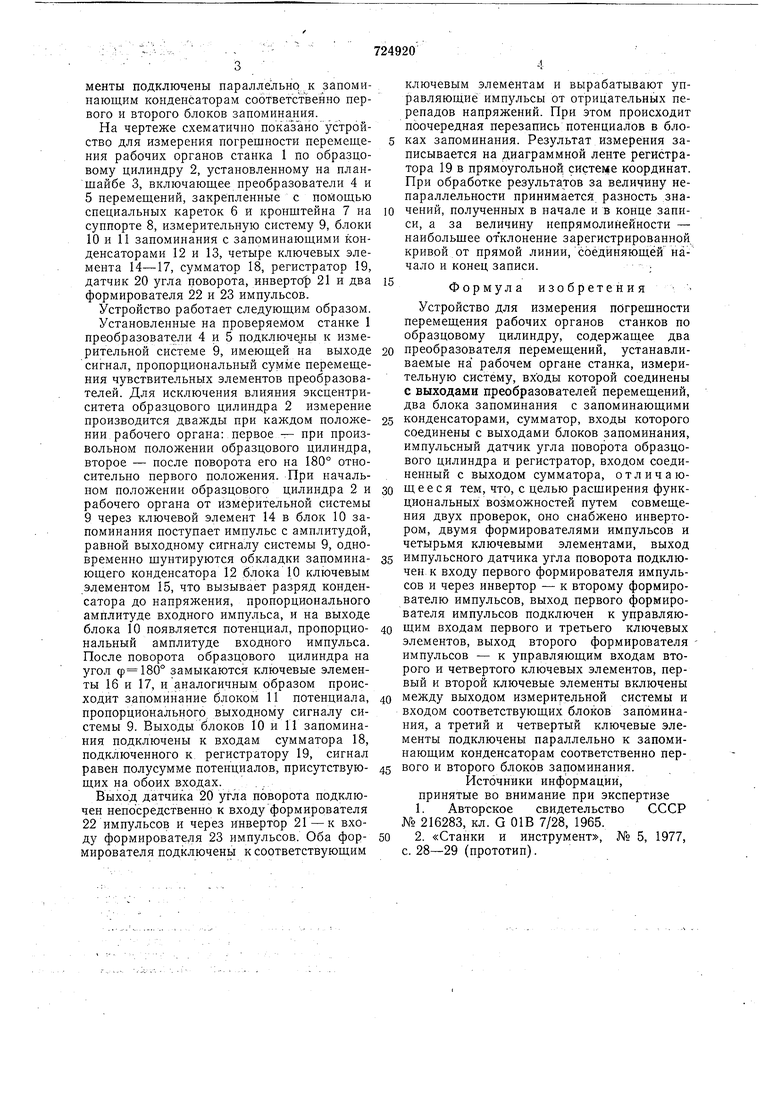

На чертеже схематично показано устройство для измерения погрешности перемещения рабочих органов станка 1 по образцовому цилиндру 2, установленному на планшайбе 3, включаюшее преобразователи 4 и 5 перемещений, закрепленные с пойошью специальных кареток 6 и кронштейна 7 на суппорте 8, измерительную систему 9, блоки 10 и 11 запоминания с запоминающими конденсаторами 12 и 13, четыре ключевых элемента 14-17, сумматор 18, регистратор 19, датчик 20 угла поворота, инвертсф 21 и два формирователя 22 и 23 импульсов.

Устройство работает следующим образом.

Установленные на нроверяемом станке 1 преобразователи 4 и 5 подключе -гы к измерительной системе 9, имеющей на выходе сигнал, пропорциональный сумме перемещения чувствительных элементов преобразователей. Для исключения влияния эксцентриситета образцового цилиндра 2 измерение производится дважды при каждом положении рабочего органа: первое - при нроизвольном положении образцового цилиндра, второе - после поворота его на 180° относительно первого положения. При начальном положении образцового цилиндра 2 и рабочего органа от измерительной системы 9 через ключевой элемент 14 в блок 10 запоминания поступает импульс с амплитудой, равной выходному сигналу системы 9, одновременно шунтируются обкладки запоминаюшего конденсатора 12 блока 10 ключевым элементом 15, что вызывает разряд конденсатора до напряжения, пропорционального амплитуде входного импульса, и на выходе блока 10 появляется потенциал, пропорциональный амплитуде входного импульса. После поворота образцового цилиндра на угол замыкаются ключевые элементы 16 и 17, и аналогичным образом происходит запоминание блоком 11 потенциала, пропорционального выходному сигналу системы 9. Выходы блоков 10 и 11 запоминания подключены к входам сумматора 18, подключенного к регистратору 19, сигнал равен полусумме потенциалов, присутствующих на обоих входах. , .

Выход датчика 20 угла поворота подключен непосредственно к входу формирователя 22 импульсов и через инвертор 21-к входу формирователя 23 импульсов. Оба формирователя подключены к соответствующим

ключевым элементам и вырабатывают управляющие импульсы от отрицательных перепадов напряжений. При этом происходит поочередная перезапись потенциалов в блоках запоминания. Результат измерения записывается на диаграммной ленте регистратора 19 в прямоугольной системе координат. При обработке результатов за величину непараллельности принимается разность значений, полученных в начале и в конце записи, а за величину непрямолинейности - наибольшее отклонение зарегистрированной кривой от прямой линии, соединяющей начало и конец записи.

Формула изобретения

Устройство для измерения погрешности перемещения рабочих органов станков по образцовому цилиндру, содержащее два

0 преобразователя перемещений, устанавливаемые на рабочем органе станка, измерительную систему, входы которой соединены с выходами преобразователей перемещений, два блока запоминания с запоминающими

5 конденсаторами, сумматор, входы которого соединены с выходами блоков запоминания, имнульсный датчик угла поворота образцового цилиндра и регистратор, входом соединенный с выходом сумматора, отличающееся тем, что, с целью расширения функциональных возможностей путем совмещения двух проверок, оно снабжено инвертором, двумя формирователями импульсов и четырьмя ключевыми элементами, выход

5 имнульсного датчика угла поворота подключен к входу первого формирователя импульсов и через инвертор - к второму формирователю импульсов, выход первого формирователя импульсов подключен к управляю0 щим входам первого и третьего ключевых элементов, выход второго формирователя импульсов - к управляющим входам второго и четвертого ключевых элементов, первый и второй ключевые элементы включены

0 между выходом измерительной системы и входом соответствующих блоков запоминания, а третий и четвертый ключевые элементы подключены параллельно к запоминающим конденсаторам соответственно пер5 вого и второго блоков запоминания.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 216283, кл. G 01В 7/28, 1965.

2. «Станки и инструмент, № 5, 1977, с. 28-29 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения некруглости крупногабаритных цилиндрических деталей | 1978 |

|

SU697805A1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ЦИФРОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ УГЛА | 2015 |

|

RU2577186C1 |

| Устройство для измерения сопро-ТиВлЕНия | 1978 |

|

SU834602A2 |

| Устройство активного контроля и управления для круглошлифовальных станков | 1987 |

|

SU1585129A1 |

| Устройство для измерения формы полых крупногабаритных цилиндрических деталей | 1978 |

|

SU691684A1 |

| Устройство для обучения работе на металлорежущих станках | 1986 |

|

SU1354236A1 |

| Измерительный преобразователь для конденсаторных датчиков | 1978 |

|

SU763816A1 |

| Устройство для контроля деградации МДП-структур | 1990 |

|

SU1783454A1 |

| Автоматический регулятор возбуждения для синхронной машины | 1981 |

|

SU1020954A1 |

| Установка для автоматической поверки электроизмерительных приборов | 1981 |

|

SU954913A1 |

Авторы

Даты

1980-03-30—Публикация

1977-12-14—Подача