(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА РЕКТИФИКАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом ректификации | 1978 |

|

SU725684A1 |

| Способ управления процессом разделения изопрен-изоамиленовой фракции | 1988 |

|

SU1524907A1 |

| Способ управления процессом экстрактивной ректификации | 1991 |

|

SU1819153A3 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1983 |

|

SU1099974A1 |

| Способ автоматического регулирования процесса ректификации | 1975 |

|

SU549159A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1981 |

|

SU1001954A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1980 |

|

SU893209A1 |

| Способ автоматического управленияпРОцЕССОМ МНОгОКОМпОНЕНТНОй РЕКТифиКА-ции | 1979 |

|

SU831135A1 |

| Устройство для оптимального управления колонной ректификации | 1976 |

|

SU565675A1 |

| Устройство для автоматического управления процессом экстрактивной ректификации | 1983 |

|

SU1105210A1 |

Изобретение относится к устройствам для автоматического регулирования процессом многоксмпонентной ректификации и может найти применение в химической, нефтехимическойи. других отраслях промышленности, например в производстве стирола .

Известно устройство для автсзмаТйческого регулирования процессом ректификации, содержащее датчики расхода и состава сырья, связанные через вычислительный блок с регулятором от.бора кубового продукта, регулятор уровня и регулятор расхода флегмы, связаный с датчиками температурив верху и в кубе колонны fl.

Недостатком известного устройства является неудовлетворительное качество регулирования состава дистйллата, связанное с неоднозначной зависимостью между температурой и составом многокомпонентной смеси на тарелже..

Наиболее близким по технической сущности к предлагаемому изобретению является устройство автоматического регулирования процесса ректификации, содержащее датчики расхода и состава сырья, связанные через вычислительный блок с регулятором отбора кубсжого продукта, регулятор уровня и регулятор состава дистиллата, связанный через сумматор с индикатором состава 2 ,

НедО::гатком известного устройства является неудовлетворительное качество регулирования состава дистиллата в процессе ректификации вследствие использования в контуре хроматографа,

0 являющегося устройством периодического действия со значительной инерционностью.

Целью изобретения является улуч5шение качества регулирования состава дистиллата.

Поставленная цель достигается тем, что устройство дополнительно снабжено датчиксм температурл, блоком рас0чета разности упругостей легких компонентов, блоком расчета изменения их соотношения и корректирующим блоком, входы которого подключены через блок расчета разности упругостей

5 легких компонентов к датчику температуры и через блок расчета изменения соотношения к датчику состава сырья, а его выход соединен с сумматором.

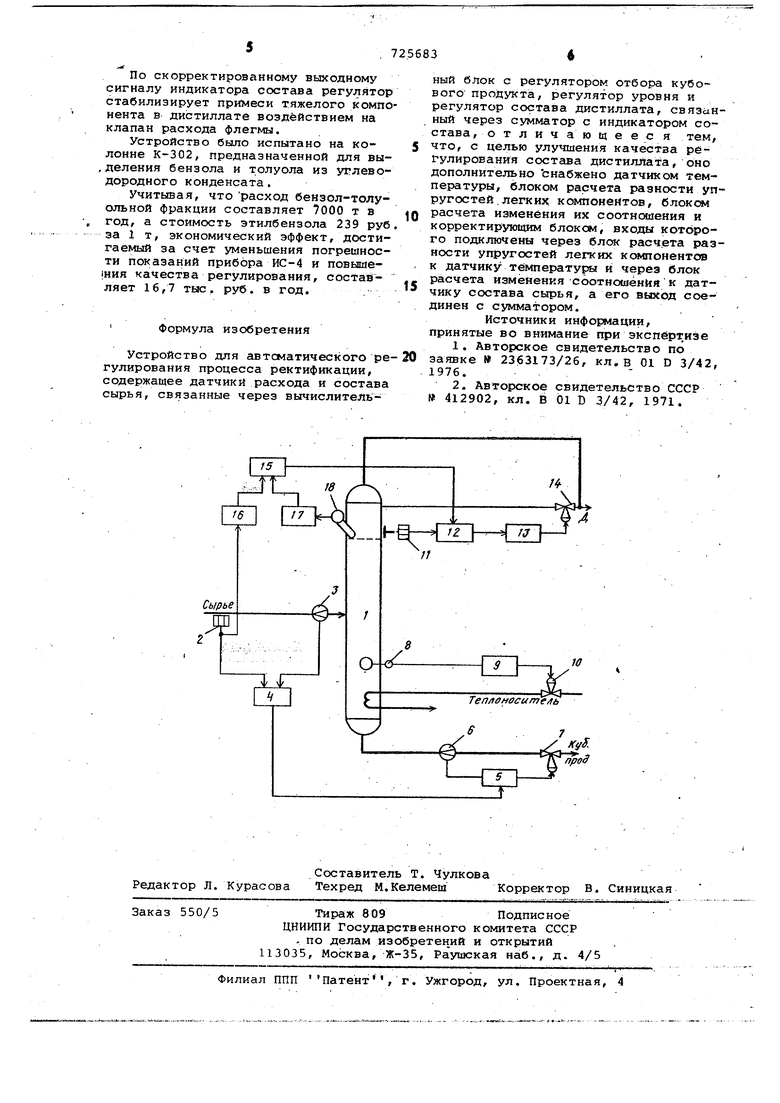

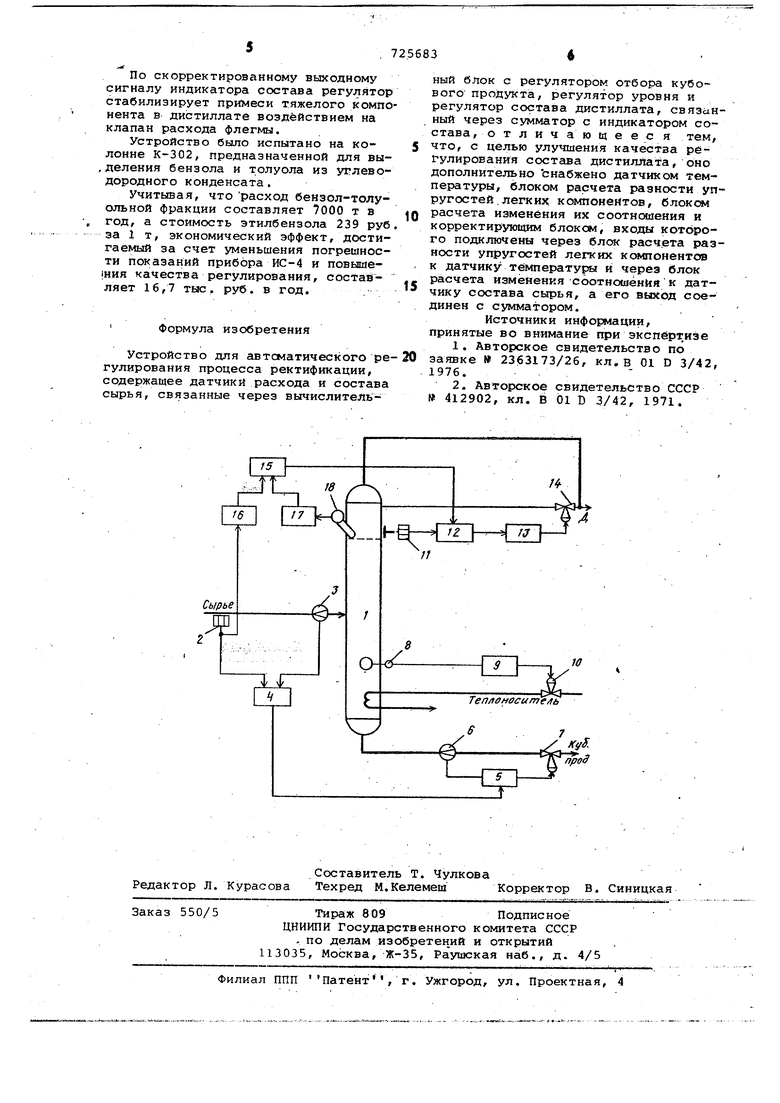

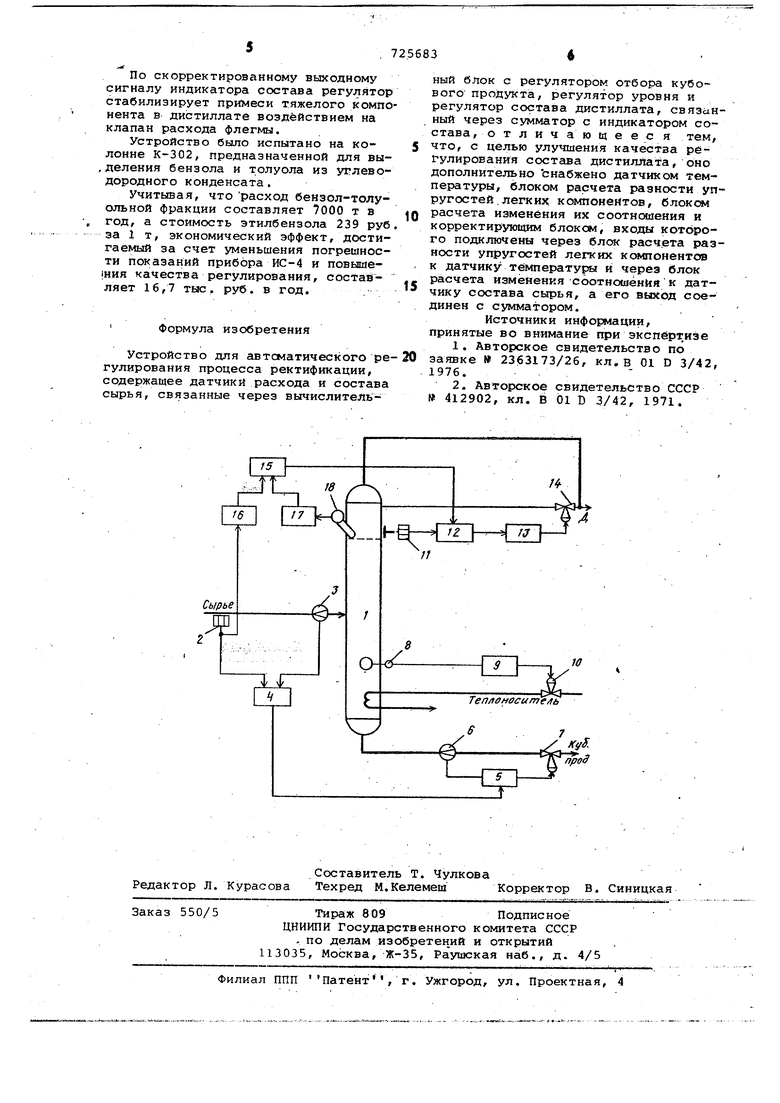

0 На чертеже-представлена схема уст ройства для регулирования процесса ректификации . Устройство для автоматического регулирования ректификационной колонной 1 включает в себя датчики 2 и 3, соответственно, состава и расхода, связанные через вичислительный блок 4 с задающим входом регулятора 5, переменный вход которого сое динен с датчиком 6 расхода кубового продукта., а выход - с клапаном 7, датчик, 8 уровня в кубе колонны, связанный через регулятор 9 с клапаном 10, индикатор 11 состава, связанный через сумматор 12 и регулятор 13 с клапаном 14. Креме того, устройство содержит корректирующий блок 15, который своитли входами связан через блок 16 расче та изменения соотношения легких компонентов с датчиком 2 состава сырья, через блок 17 расчета разности упруГостей паров компонентов - с датчиком 18 температуры, ia выходом - с сумматором 12. Работа устройства основана на использовании индикатора состава, являющегося прибором непрерывного действия. Известно, что принцип действия ин дикатора состава базируется на изменении разности упругостей паров эталонной жидкости, заключенной в термо сильфон, и жидкости на тарелке. Применение прибора для индикации состав многокомпонентных смесей затрудняется ввиду возникающей погрешности при изменении соотношения между компонен тами. Однако из опыта ректификации мног компонентных смесей известно, что в большинстве случаев смеси четко делятся на легкие, поступающие и дистиллат, и тяжелые, отбираемые из куба колонны. Причем, как правило, по концентра ции двух компонентов (самому тяжёлбму из легких и самому легкому из тяуелых), которые распределяются ив дистиллат, и в куб. судят о качестве процесса ректификации. Если термосильфон индикатора заполнить многокомпонентной эталонной жидкостью, реально существующей на тарелке, например в верху койонна, то при отсутствии изменения соотношения между легкими компонентами, ин дикатор будет измерять концентрацию примеси тяжелого компонента. При изменении соотношения, например, между двумя легкими кШпонентами на тарелке возникает пограяность в ийдикации состава, которая может быть определена по фор«1уле: г,р„ (Х- х ) tP (t) - Рг (t)3-x (1) где дР, - погрешность выхода индикатора, ати; Х-1 - текущая концентраций лег кого компонента, мол.дол X - эталонная концентрация легкого компонента, мол. доли; Р.| (t)i ) - давление насыщенных паров чистых легких компонентов, ати; t - температура на тарелке,%; к - конструктивный коэффициент . Изменение соотношения между легкими ксмпонентами на тарелке, как правило, вызывается изменением соотношения между ними в питающей смеси. Эта зависимость может быть выражена формулой: z;- z; (X,- X, ) и z - где Z текущая концентрация легкгх компонентов в питании, мол. доли; Z - эталонная концентрация легкого компонента в питании, подбирается опытным путем, мол.до, -ли; ., Z - эталонная концентрация примеси тяжелого компонента на тарелке, мол.доли, . Таким образом, погрешность индикатора состава, устанавливаемого, например, на трехкомпонентные смеси,при изменений соотнетиения между легкими компонентами может быть рассчитана по формуле; (1- xj) P(t) - Pj (t)-K Работает устройство следующим образом. При изменении состава сырья, вычислительный блок 4 рассчитывает, исходя из показаний датчиков состава 2 и 3, новое значение состава сырья, которое стабилизируется регулятором 5. - Возникающие при этом колебания уровня стабилизируются регулятором 9. Изменение состава сырья в общем случае приводит также и к изменению соотноше ия в нем между легкими компонентами. В этом случае в показаниях индикатора 11 состава возникает погрешность, которая компенсируется в сумматоре 12. Величина погрешности рассчитывается корректирующим блоком 15, представляющим собой множительное устройство, первый сомножитель которого формируется блоком 16 расчета изменения/соотношения легких компонентов, исходя из показаний датчика 2 состава сырья. Второй сомножитель формируется в блоке 17 расчета разности упругостей паров чистых легких компонентов, исходя из показаний датчика 18 температуры 18. По скорректированному выходному сигналу индикатора состава регулятор стабилизирует привнеси тяжелого компо нента в дистиллате воздействием на клапан расхода флегмы. Устройство было испытано на колонне К-302, предназначенной для вы, деления бензола и т;олуола из углеводородного конденсата. Учитьшая, что расход бензол-толуольной фракции составляет 7000 т в год, а стоимость этилбензола 239 руб за 1 т, экономический эффект, достигаемый за счет уменьшения погрешности показаний прибора ИС-4 и повыше1НИЯ качества регулирования, состайляет 16,7 тыс. руб. в год. . Формула изобретения Устройство для автоматического ре гулирования процесса ректификации, содержащее датчики расхода и состава сырья, связанные через вычислительный блок с регулятором отбора кубового npoityxTia, регулятор уровня и регулятор состава дистиллата, связанный через сумматор с индикатором состава ,отличающееся тем, что, с целью улучшения качества регулирования состава дистилЛата, оно дополнительно снабжено датчиком температуры, блоком расчета разности упругостей.легких компонентов, блоке расчета изменения их соотнсшения и корректирующим блоком, входы которого подключены через блок расчета разности упругостей легких кс тонентов к датчику температуры и через блок расчета изменения соотношения к датчику состава сырья, а его выход соединен с сумматором. Источники информации, принятые во внимание при экспёрт,изе 1.Авторское свидетельство по заявке W 2363173/26, кл. в 01 D 3/42, 1976.. 2.Авторское свидетельство СССР 412902, кл, В 01 D 3/42, 1971.

Авторы

Даты

1980-04-05—Публикация

1977-12-05—Подача