Изобретение относится к металлургии и предназначено для получения слитков из литых и деформируемых алюминиевых сплаИзвестен способ непрерывного литья слитков, включающий ввод в расплав алюминиевого прутка, содержащего модификаторы 1. Недостатком известного способа непрерывного литья слитков является загрязнение расплава окислами с поверхности прутка. Нерастворимые в сплаве включения окисной плены увлекаются струей расплава и попадают в слиток, вызывая в полуфабрикатах дефекты в виде несплошностей. , С целью устранения указанного недостатка над слоем расплава наводят слой жидкого флюса толщиной, равной 0,4-1,0 толщины слоя расплава, и с температурой плавления на 5-35°С выше температуры плавления прутка, который непрерывно вводят в расплав через слой жидкого флюса со скоростью, выбираемой из соотношения: V. где h - общая высота слоев расплава и флюса, мм; d - диаметр прутка; мм; 1,5 - размерный коэффициент, мм/сек. Интервал температур 5-35° С выбран из условия, что температура литья большинства алюминиевых деформируемых сплавов равна 700°С, а температура плавления лигатурных алюминиевых сплавов - 665°С. Температура плавления флюса должна быть ниже температуры литья сплава. При пропускании твердого прутка через слой жидкого флюса флюс затвердевает в виде корочки на поверхности прутка. Нагреваясь -до температуры плавления, пруток вместе с корочкой флюса расплавляется в слое алюминиевого сплава, причем флюс плавится несколько позднее, чем пруток, в силу своей более высокой температуры плавления и более низкой теплоемкости, чем у материала прутка. Плавление прутка может происходить как в слое флюса, так и в слое расплава алюминия. Расплавивщийся пруток смешивается с расплавом алюминия

а жидкий флюс, плотность которого (1,5 г/см) МенБШё плотности расплава алюминия (2,35 г/см) всплывает вверх, увлекая за собой частицы окисной плены. Жидкий фл1бс зиачительйо лу«1ше смачивает частицы окиси алюминия, чем жидкий алюминий. Поверхностное натяжение на границе флюстаз равно соответственно 80-150 эрг/см и ЭООэрг/см.

Более высокая температура плавления флюса, чем алюминиевого прутка предупреждает преждевременное отделение флюса от noBepJiHOCTH elite твердого прутка; первым должен плавиться пруток и вытекать из-под корочки намерзшего на нем флюса или, в крайнем случае, плавление флюса и прутка должно происходить одновременно. При указанном соотношении высот слоя жидкого флюса и жидкого сплава на прутке образуется корочка флюса толщиной прийерно 15-40/о от диаметра прутка. Такого количества намерзшего флюса достаточно для надежной флотации частиц окиси а люминия. Этому же способствует и правильный выбор соотношения между скоростью подачи прутка, диаметром его и суммарной высотой слоя жидкого флюса и сплава. При бь1строй подаче прутка на нем не успевает намерзнуть необходимой толщины слой флюса, а сам пруток может не расплавиться. При медленной подаче пруток будет расплавляться в слое жидкого флюса, что не вызывает нежелательных явлений.

Пример. Опробование предлагаемого способа проводилось на деформируемом алюминиевом сплаве Д 16. Над слоем расцлава высотой 100 мм наводили слой жидкого флюса высотой 80 мм. Температура расплава 700°С, температура плавления флюса на основе солей NaCl, КС1, NasAlFe 670°С. В расплав Д 16, через Слой жидкого флюса, вводили пруток диаметром 8 мм из сплава AI-2, Ti. Скорость ввода прутка составляла V 1,5 (1004-80) :8 33,75 мм/сек.

На прутке намерзала корочка флюса толщиной 1-3 мм. Выбранный режим ввода прутка приводил к равномерному распределению титана по всему объему протекающего расплава и надежному отделению от него окисных плен.

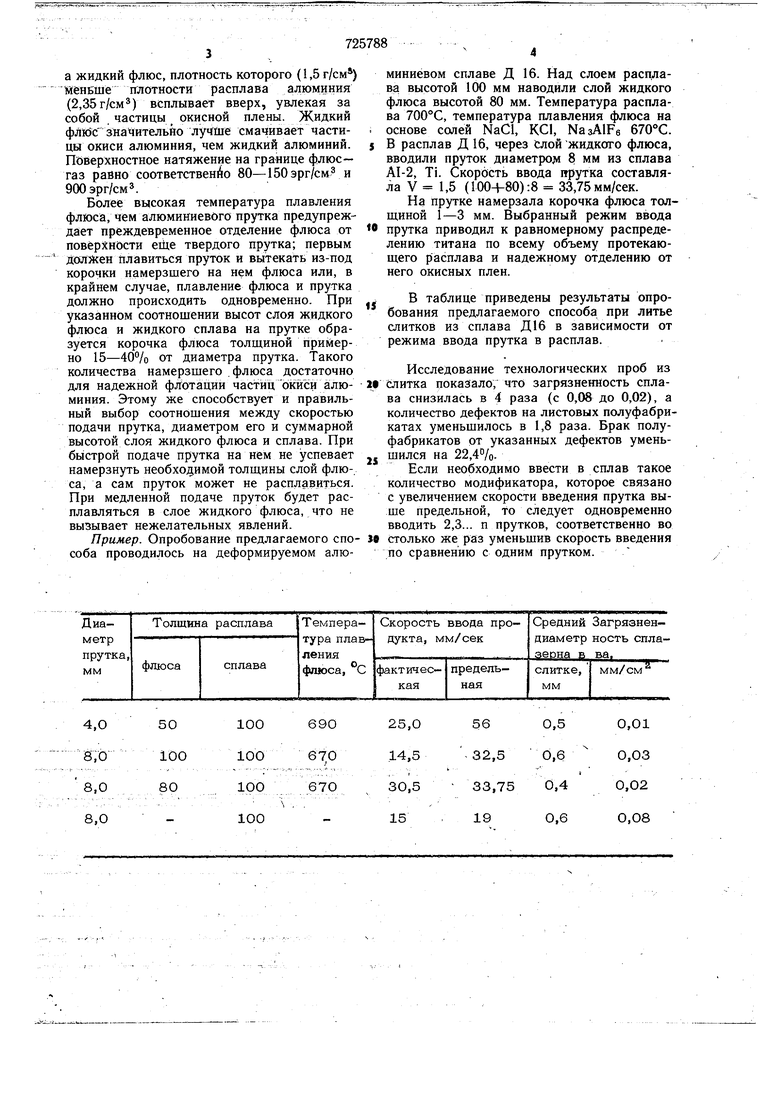

В таблице приведены результаты опробования предлагаемого способа при литье слитков из сплава Д16 в зависимости от режима ввода прутка в расплав.

Исследование технологических проб из слитка показало, что загрязненность сплава снизилась в 4 раза (с 0,08 до 0,02), а количество дефектов на листовых полуфабрикатах умеиьщилось в 1,8 раза. Брак полуфабрикатов от указанных дефектов уменьшился на 22,4/о.

Если необходимо ввести в сплав такое количество модификатора, которое связано с увеличением скорости введения прутка выше предельной, то следует одновременно вводить 2,3... п прутков, соответственно во столько же раз уменьшив скорость введения по сравнению с одним прутком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2031171C1 |

| Спосб рафинирования алюминиевых сплавов | 1975 |

|

SU532642A1 |

| ЛИГАТУРНЫЙ ПРУТОК ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2061080C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ДОЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2475334C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ ПОЛУНЕПРЕРЫВНЫМ ЛИТЬЕМ | 2009 |

|

RU2430807C2 |

| СПОСОБ ЛИТЬЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2639105C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2156815C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

690

100

50

100

670 100

670 100

80 100

56 32,5

0,5

0,01

0,6 0,03 0,4 0,02 33,75 19

0,6 0,08

Формула изобретения .

Способ непрерывного литья слитков из алюминиевых спла1вов, включающий ввод в расплав алюмиииевого прутка, содержащего модификаторы, отличающийся тем, что, с целью повышения качества слитков, над слоем расплава наводят слой жидкого флюса толщиной, равной 0,4-1,0 толщииы слоя расплава, и с температурой плавления на выше температуры плавления прутка, который непрерывно вводят в расплав

через слой жидкого флюса со скоростью, выбираемой из соотношения:

V , где h - общая высота слоев расплава и

флюса, мм;

d - диаметр прутка, мм; 1,5 - размерный коэффициент, мм/сек.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3605075, кл. 75-135, 1969

Авторы

Даты

1980-04-05—Публикация

1978-06-07—Подача