Изобретение относится к области металлургии, в частности к непрерывному литью крупных слитков из алюминиевых сплавов.

Известен способ получения непрерывнолитого слитка из алюминиевого сплава, в котором с целью повышения качества получаемого слитка в расплав металла вводят из алюминия, содержащего модификаторы [1].

Наиболее близким по технической сущности к заявляемому является способ непрерывного литья слитков из алюминиевых сплавов [2], в котором пруток с модифицирующим материалом предварительно пропускают через слой жидкого флюса, расположенного над расплавом. Причем флюс имеет температуру плавления на 5-35оС выше температуры плавления материала прутка, а диаметр прутка и скорость ввода его во флюс и расплав выбирают таким образом, чтобы пруток расплавился при прохождении суммарной высоты слоев флюса и расплава.

Однако, как показала практика ввода в расплав алюминиевого прутка, содержащего модификаторы, указанные известные способы наряду с положительным эффектом модифицирования не обеспечивают однородности структуры получаемого слитка. Это объясняется тем, что количество модификатора в материале прутка составляет менее 10% (в среднем 2-4%), а остальное алюминий. При расплавлении прутка модификатор и алюминий неравномерно распределяются по объему жидкого расплава. Это объясняется малыми объемными расходами расплава при литье слитков на основе алюминия и отсутствием в этой связи интенсивных потоков расплава, которые бы обеспечивали эффективное перемешивание вводимых материалов с основной массой расплава. В результате в литой структуре получаемого слитка наблюдают локальные области (так называемые белые пятна) с повышенным содержанием алюминия по отношению к химическому составу разливаемого сплава.

Изобретение направлено на повышение интенсификации процесса модифицирования и повышение однородности структуры получаемого слитка.

Решение поставленной задачи достигается следующим образом. После ввода в расплав алюминиевого прутка, содержащего модификатор, как на свободный мениск расплава, так и на покрытый слоем флюса в расплаве создают скрещивающиеся электрические и магнитные поля, которые сообщают расплаву движение, не совпадающее по направлению с потоком расплава от места ввода прутка к кристаллизатору, причем вводимый алюминиевый пруток предварительно разогревают пропусканием через него электрического тока. В результате происходит перемешивание объема расплава, что позволяет равномерно распределить вводимые модификаторы и алюминий по объему разливаемого расплава, который далее поступает в кристаллизатор, улучшая однородность структуры получаемого слитка. Интенсивность и характер (направленность потоков расплава) перемешивания задают путем ориентации направления электрических и магнитных полей относительно объема расплава и изменения из силовых характеристик (величины силы тока и напряженности магнитных полей). Поскольку ввод электрического тока в расплав осуществляют и через подаваемый в него алюминиевый пруток последний вводят в расплав с температурой, пропорциональной величине пропускаемого электрического тока, длине отрезка прутка от места подвода тока до объема расплава, геометрическим размерам и физическим характеристикам (электропроводности) материала прутка. Предварительный разогрев позволяет регулировать процесс его расплавления в объеме разливаемого расплава.

Технический результат от использования изобретения заключается в следующем. При перемешивании расплава в прилеточной коробке ликвидируются застойные зоны, распределение модификатора по объему коробки равномерное. Время пребывания модификатора в прилеточной коробке в зависимости от схемы (направления перемешивания) сократилось в 1,25-1,5 раза, что позволило стабилизировать подачу модификатора в жидкую лунку слитка. Отмечено повышение прочностных свойств слитка. Промышленное опробование показало технологичность способа, надежность и стабильность работы оборудования для его осуществления.

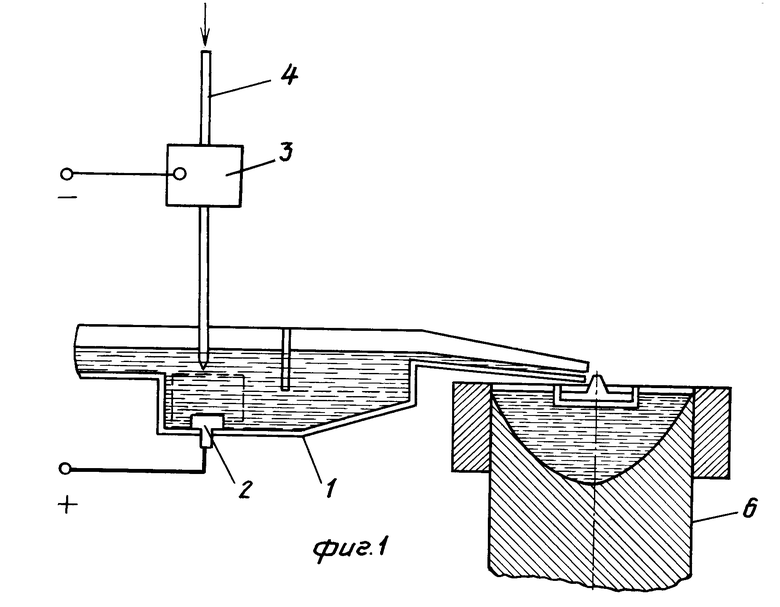

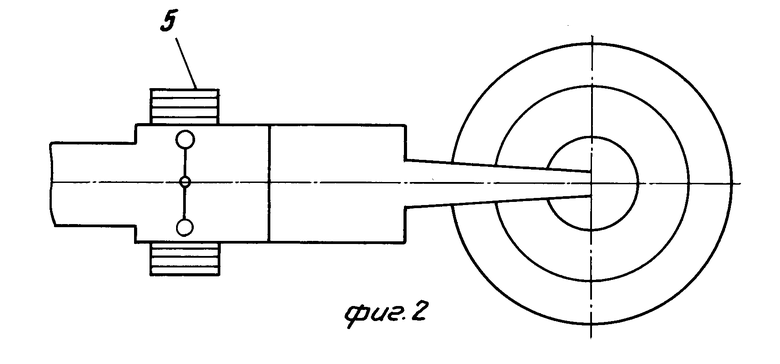

На фиг. 1 изображено устройство для непрерывного литья слитков с элементами для кондукционного электромагнитного перемешивания расплава, вид спереди; на фиг. 2 - то же, вид сверху.

Прилеточная коробка 1, в которой содержится расплав, подаваемый затем в кристаллизатор 6, выполнена из немагнитного материала (например, из нержавеющей стали) и снабжена токоподводом 2. Другой токоподвод 3 расположен на пути прутка 4 с модификатором от машины для подачи прутка к прилеточной коробке 1. Цепь электрического тока замыкают через токоподводы 2 и 3, пруток 4 и жидкий расплав. Направление электрического тока в объеме расплава устанавливают путем заданного расположения токоподводов 2 в корпусе прилеточной коробки 1. Прилеточная коробка 1 снабжена "карманами", в которых установлены постоянные магниты 5. Расположение карманов и порядок распределения в них магнитов определяют ориентацию магнитного поля относительно расплава, находящегося в объеме прилеточной коробки 1. Для создания электрического поля используют источник постоянного тока.

Предлагаемый способ литья реализуется следующим образом.

Жидкий расплав из миксера (либо другого металлургического агрегата) поступает в прилеточную коробку 1 и из нее по желобу в кристаллизатор 6 машины непрерывного литья. После начала процесса литья в прилеточную коробку начинают вводить алюминиевый пруток 4 с модификатором. При входе его в расплав создается электрическая замкнутая цепь через токоподводы 2 и 3, пруток 4 и жидкий расплав. Созданное в жидком расплаве электрическое поле скрещивается с магнитным полем, образованным постоянными магнитами 5, в результате чего в расплаве возникают электромагнитные силы, приводящие расплав в движение и превышающие его с заданной интенсивностью.

Промышленное опробование способа осуществлено в условиях литейного цеха ВСМПО. В качестве источника питания использовали сварочный трансформатор постоянного тока КРАКРА ИЗА-Е-500, а магнитное поле создавали пакетами постоянных магнитов из магнитотвердого феррита Н 16 БА-190-1. Уровень магнитной индукции составлял 60 МТ при величине пропускаемого тока 250-500А. Модифицированный алюминиевый пруток при разливке сплава 1161 в слитки диаметром 680 мм вводили со скоростью 0,3 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1992 |

|

RU2043839C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2026136C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2002 |

|

RU2229528C2 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР НА ОСНОВЕ ВАНАДИЯ | 1994 |

|

RU2083712C1 |

Использование: непрерывное литье крупных слитков из алюминиевых сплавов. Изобретение направлено на повышение интенсивности процесса модифицирования и однородности структуры получаемого слитка. Сущность: после поступления алюминиевого прутка с модификаторами в расплав в последнем создают скрещивающиеся электрические и магнитные поля, которые сообщают расплаву движение, не совпадающее по направлению с первоначальным потоком расплава. Алюминиевый пруток перед вводом в расплав разогревают пропускаемым через него электрическим током. Предлагаемое перемешивание расплава обеспечивает равномерное распределение модификаторов по объему расплава, получение более однородной литой структуры слитка. 2 ил.

СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий введение в расплав алюминиевого модифицирующего прутка, отличающийся тем, что после введения прутка в расплаве создают скрещивающиеся электрические и магнитные поля, которые сообщают расплаву движение, не совпадающее по направлению с потоком расплава от места введения прутка к кристаллизатору, причем пруток перед введением в расплав разогревают пропусканием через него электрического тока.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного литья слитков из алюминиевых сплавов | 1978 |

|

SU725788A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1992-02-17—Подача