(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

| СМЕСЬ СУХАЯ СТРОИТЕЛЬНАЯ ОГНЕЗАЩИТНАЯ | 2021 |

|

RU2776998C1 |

| Смесь для изготовления теплозвукоизоляционного материала | 1976 |

|

SU551313A1 |

| Композиция для изготовления штукатурки | 1978 |

|

SU706356A1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2003 |

|

RU2245867C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Теплоизоляционный поропласт | 1977 |

|

SU740731A1 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

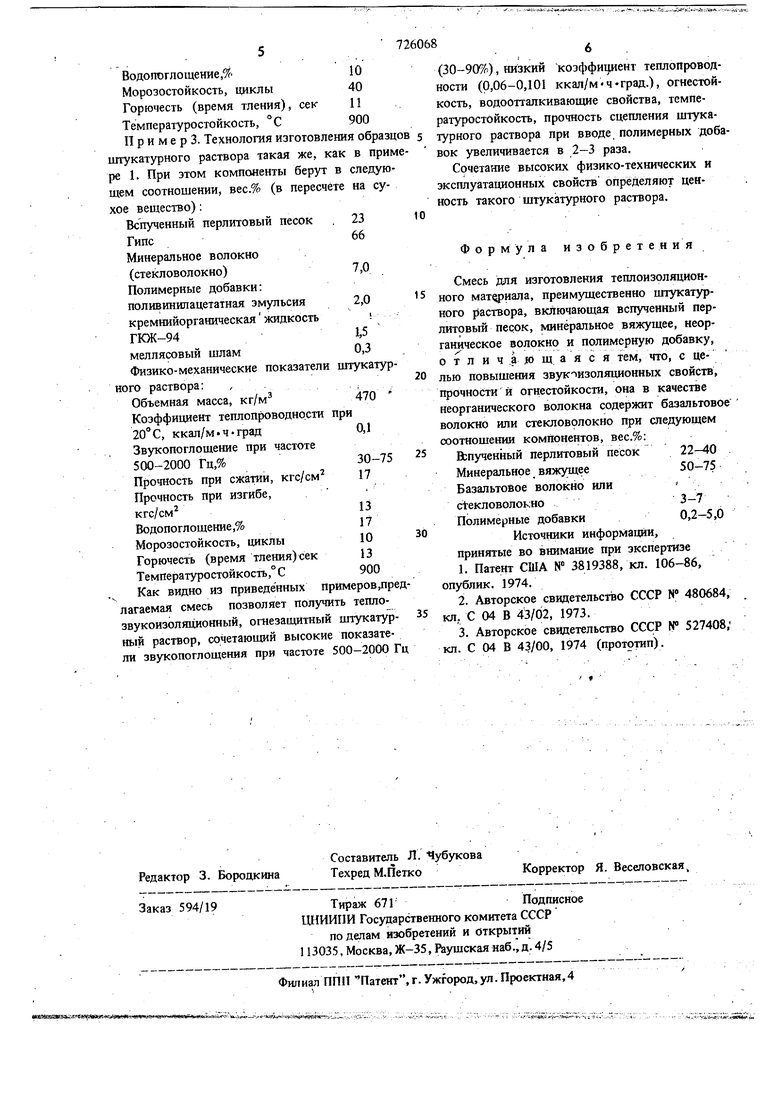

йзобрегенис относи1ся к смесям для изготовления теплоизоляциойного материала, преимущественно штукатурного раствора, которы может быть использован в промышленном и гражданском строительстве для внутренней и наружной отделки зданий и сооружений, а также для теплоизоляции тепловых агрегатов, систем и коммуникаций, раболаюших при температурах до 900° С. Известна огнестойкая, теплозвукоизоля.ционная смесь для производства штукатурного раствора, содержащая следующие компоненты,- : вес .4.: Вяжущее (гипс, портланд цемент)-50-100 Перлуп, вермикулит10-40 Попивинил ацетатная эмульсия. 0,25-2,0 1. Штукатурный раствор из этой смеси при содержании вяжущего 00 вес.ч. имеет прочность 20 кгс/см, хотя при лом неизбежно у1 еличивается до 1000 кг/м обьемная масса, повышается тегшопроизводность и ухудшаются акустические свойс1ва. Известна также теплоизоляционная огнеза1ци1ная смесь следующего состава, об.%: Гипс5-25 Вспученный перлит30-74 Известь0,5-3,0 Гранулированная минеральная вата20-60 Поверхностно- акти вное вещество О ,01-1,0 2. Показатели штукатурного раствора из этой смеси: объемная масса 600-1000 кг/м, прочность при сжатии 8-20 кгс/см, прочность при изгибе 6-13 кгс/см, коэффициент теплопроводности при 20°С 0,16-0,23 ккал/м.ЧГрад. Гранулированное минеральное волокно вы- , полняет функцию наполнителя и с увеличением содержания его в массе снижается прочность раствора. Например, при увеличении содержания гранулированной минеральной ваты от 2,5 до 15 масс.% прочность при изгибе уменьшается и составляет 15-5 кгс/см, при сжатии 25-10 кгс/см. Область применения штукатурного раствора с использованием гранулированной минераль-.;..,. 7 ной ваты ограничена тел пературой до 600° С. Кроме того, известь, включающая большое количество щелочей, разъедает волокно. Минеральная вата по течению времени теряет проч. ность и через 3 года превращается в пыль. Штукатурный раствор приведенного состава характеризуется большим водопоглошением 80-90.--- : , --. ,,..vj... к преддатаемой смеси для изготовления тепло изоляционного материала наиболее близка смесь состава, вес.%: Вспученный перлитовый песок Жидкое стекло Гидрофобизатор (ГКЖ-111,5) Армирующий волокнистый 1-20 компонент 1-2 31 Гипс Однако эта смесь не позволяет получать шту катурный раствор со звукоизоляшюнными свой сгвами, высокой прочностью и огнестойкостью. Целью изобретения является повышение звукоизоляционных свойств, прочности и огнестойкости. Цель достигается тем, что смесь для изго Ювления теплоизоляционного материала, преимущественно штукатурного раствора, включайщая вспученный перлитовый песок, минеральное вяжущее, неорганическое волокно и полимерную добавку, в качестве неорганического волокна содержит базальтовое волокно или стекловолокно при следующем соотношении компонентов, вес.%: Вспученный перлитовый nedok22-40 Минеральное вяжущее.50-75 Базальтовое волокно или стекловолокно3-7 Цолимерные добавки0,2-5,0 П р им е р 1. В качестве сырья берут минеральные, непрерьшные волокна (стекло- . волокно или базальтовое волокно), вспученный перлитовьш песок Арагатского месторождения, портландцемент и полимерные добавки (поливинилацетатная эмульсия, кремний органическая жидкость). Волокно предваритель но измельчают на установке для рубки,стекло нитей; Длина волокна до 10 мм. Штукатурный раствор получают следующим образом. ... Сухие компоненты (перлит, цемент и стекловолокно) перемешивают в лопастной мешал ке в течение 1,5-2,0 мин. Затем сухую штукатурную массу затворяют водс|й с поливинил ацетатной эмульсией и кремнийорганнческой жидкостью нужной концентрации. Время пере М1 Ц1Ивания штукатурного раствора в растворомешалке 2-2,5 мин. Штукатурная масса должна иметь подвижность 8-12 см по стан дартному конусу СтройЦНИИЛА. Образцы штукатурного раствора для проения испытаний физико-технических свойств отавливают в соответствии с ГОСТ 5802-66. Штукатурный раствор наносят механизироными способами: методом Главкиевгостроя, тодом полусухого торкретирования с пощью цемент-пушки иди пистолета-напьглия. , , , :. . Для изготовления образцов штукатурного твора компоненты берут в следующем соотении, вес.%: (в пересчете на сухое вещест) : Вспученный перлитовый песок-40 Портландцемент марки 35050,5 Минеральное волокно (стекловолокно)7,0 Полимерные добавки: поливинилацетатная эмульсия2,0 Кремнийорганическая жид-, кость -ГКЖ-110,5 Физико-технические показатели полученных разцов штукатурного раствора: Объемная масса, Коэффициент теплопроводности при 20°С, ккал/МЧГрад 0,06 Звукопоглошение при частоте 500-2000 Гц,%50-90 Прочность при сжатии, кгс/см JO Прорость при изгибе, кгс/см 5,0 Водопоглой1ение,%15 Морозостойкость, циклы40 Горючесть (время тления) ,сек8 Температуростойкость, С При м е р 2. Технология изготовления тукатурного раствора такая же, как в приме1. При этом компоненты берут в следуюм соотношении, вес.% (в пересчете на суе вещество): Вспученный перлитовый песок24 Портландцемент марки 35068 Минеральное волокно (базальтовое)4,5 Полимерные добавки: поливинилацетатная эмульсия2,7 Кремнийорганическая жидкость ТЮК-110,8 Физико-механические показатели полученх образцов штукатурного раствора: Объемная масса, кг/м Коэффициент теплопроводности при 20°С, ккал/Мч -град Звукопоглощение при частоте 500-2000 Гц,% Прочность при сжатии, кгс/см Прочность при изгибе, кгс/см Водоггоглощение,%10 Морозостойкость, циклы40 Горючесть (время тления), сек 11 Температуростойкость, °С900 П р и м е р 3. Технология изготовления обр штукатурного раствора такая же, как в п ре 1. При этом компонеиты берут в следу щем соотношении, вес.% (в пересчёте на с хое вещество): Вспученный перлитовый песок . 23 Гипс66 Минеральное волокно (стекловолокно) Полимерные добавки: поливинилацетатная эмульсия2,0 кремнийорганическая жидкость ГКЖ-941,5 меллясовый щлам0,3 Физико-механические показатели щтукату ного раствора; , ., Объемная масса, Коэффициент теплопроводности при 20 С, ккал/м ч град Звукопоглощение при частоте 500-2000 Гд,% Прочность при сжатии, кгс/см Прочность при изгибе, кгс/см 13 Водопоглощение,%17 Морозостойкость, циклы10 Горючесть (время тления) сек13 ТемПературостойкость,°С900 Как видно из приведенных примеров ,п лагаемая смесь позволяет получить теплозвукоизоляционный, огнезащитный щтукату ный раствор, сочетающий высокие показате ли звукопоглощения при частоте 500-2000 (30-90%), низкий коэффициент теплопроводности (0,06-0,101 ккап/МЧ-град.), огнестойкость, водоотталкивающие свойства, температуростойкость, прочность сцепления щтукатурного раствора при вводе полимерных добавок увеличивается в 2-3 раза. Сочетание высоких физико-технических и эксплуатационных свойств определяют ценность такого щтукатурного раствора. Формула изобретения Смесь для изготовления теплоизоляционного материала, преимущественно штукатурного раствора, включающая вспученный перлитовый neqOK, минеральное вяжущее, неорганическое волокно и полимерную добавку, отличающаяся тем, что, с целью повышения звукоизоляционных свойств, прочности и огнестойкости, она в качестве неорганического волокна содержит базальтовое волокно или стекловрлокно при следующем соотношении компонентов, вес.%: ВЬпз енный перлитовый песок22-40 Минеральное вяжущее50-75 Базальтовое волокно или стекловолокно3-7 Полимерные добавки0,2-5,0 Источники информации, принятые во внимание при экспертизе 1.Патент США № 3819388, кл. 106-86. публик. 1974. 2.Авторское свидетельсттво СССР N 480684, л. С 04 В 43/02, 1973. 3.Авторское свидетельство СССР N° 527408; л. С 04 В 43/00, 1974 (прототип).

Авторы

Даты

1980-04-05—Публикация

1977-06-27—Подача