Изобретение относится к составам теплоизоляционных изделий, используемых для теплоизоляции промышленного оборудования и трубопроводов, а также при изготовлении самонесущих стен и перегородок внутри зданий.

Цель изобретения - снижение плотности, теплопроводности и водопотреб- ности.

Для приготовления сырьевой смеси используют перлитовый песок марки 100 (объемная масса 100 кг/м3), фракционный состав - размер зерен 1,25 - 5,0 (крупный); содержание зерен 1,25 и менее 5%, содержание зерен 5,0 и более 12%. Прочность для перлитового песка марки 100, применяемого в

теплоизоляционных изделиях, не нормируется и не определяется.

Фракционный состав асбеста хризо- тилового полужесткого соответствует ГОСТ 12871-83Е, массовая доля остатка на ситах с размером стороны ячейки в свету 1,35 мм 65, массовая доля фракции D,4 мм и гали 9,0, в том числе гали 1,3, массовая доля фракции 0,14 мм 72.

Для армирования используют асбест предварительно распущенный в бегунах до 37-42%, степень распушки после тур- босмесителя 55%.

Кроме того, используют базальтовое и циркониевое стекловолокна. Базальтовое стекловолокно имеет диаметр 2,0СЛ

00

со

GO 00 О

3,0 мкм, длину 15-25 мм, а цирконие- йое - диаметр 2,5-3,0 мкм, длину 20-40 мм.

Отходы асбестоцементного производ- Ства представляют собой пульпу из промывных вод, содержащую волокна асбеста, прошедшие сквозь сетку листо- формовочной машины, и частично гидра- тированные зерна цемента. Соотношение твердой части пульпы, мас.%: асбест 5-15, гидратированный цемент 85-95. Абсолютная влажность 600-650%.

Частички гидратированного цемента содержат 2-5% свободной СаО при об- щ.ем содержании СаО до 40-42%.

Химический состав отходов асбестоцементного производства, мас„%: п.п.п 22,81; SiOi 16,54; 2,92; TiO-2 0,14; А1гОэ 5,96; СаО 41,90; MgO 3,08; S03 5,47; 0,86; 0,32.

При обычных термодинамических параметрах гидратированный цемент не проявляет вяжущих свойств. Разбивание И перемешивание отходов в турбосмеси- теле приводит к повышению активности цемента за счет удаления с его поверхности частиц гидратированной пленки.

В процессе добавления к асбесто- цементной суспензии вспученного перлитового песка происходит поглощение избыточного количества воды, содержащейся в отходах, порами перлита до образования массы необходимой плас- точности для последующего формования.

В результате фильтрации суспензии сквозь поры зерен перлита на поверхности зерен образуется асбестоцемент- ная пленка. При автоклавировании ас- бестоцементные отходы проявляют вяжущие свойства, связывая зерна перлитового заполнителя в однородную безусадочную структуру. В условиях автоклавной обработки при давлении 0,5-0, 6 Ша и температуре 150-160 С происходит быстрое связывание образовавшегося в растворе за счет перлитового компонента кремнегеля со свободной известью цемента с синтезом низкооснов- ных гидросиликатов кальция. Также происходит перекристаллизация высокоосновных гидросиликатов кальция (С/Ј 1,5-2,0) в низкоосновные гидросиликаты кальция (C/S 0,8-1,0), которые и придают необходимую структурную прочность получаемому материалу.

Щелочестойкий волокнистый компонент и обломки волокон асбеста, содержащиеся во влажных отходах асбес- тоцементной промышленности, выполняют роль микроармирующего компонента,уве- личивая прочность готового теплоизоляционного материала при изгибающих нагрузках.

В качестве армирующего компонента могут применяться щелочестойкие минеральные волокна, сохраняющие свои прочностные свойства в условиях автоклавной обработки, например асбест, базальтовые и циркониевые стекловолокна.

Изделия из сырьевой смеси готовят по следующей технологии.

Отдозированные влажные отходы ас- бестоцементной промышленности и щело- честойкий волокнистый компонент - ас- бестовое волокно или базальтовое, или циркониевое, перемешивают в лабораторном смесителе до образования однородной полидисперсной суспензии в течение 3 мин. После чего добавляют отдозированное количество вспученного перлита и производят перемешивание в течение 4-5 мин. Полученную смесь укладывают в формы размером 40х40х х160 мм и автоклавируют по следующему режиму: подъем давления до 0,6 МПа 1 ч, изотермическая выдержка при давлении 0,6 Ша 3 ч, выпуск пара и снижение давления 1 ч. Затем изделия подвергают распалубке и сушке в лабораторном сушильном шкафу при 150°С до постоянной массы.

Прочностные характеристики определяют в одинаковых условиях на образцах размером 40x40x160 мм.

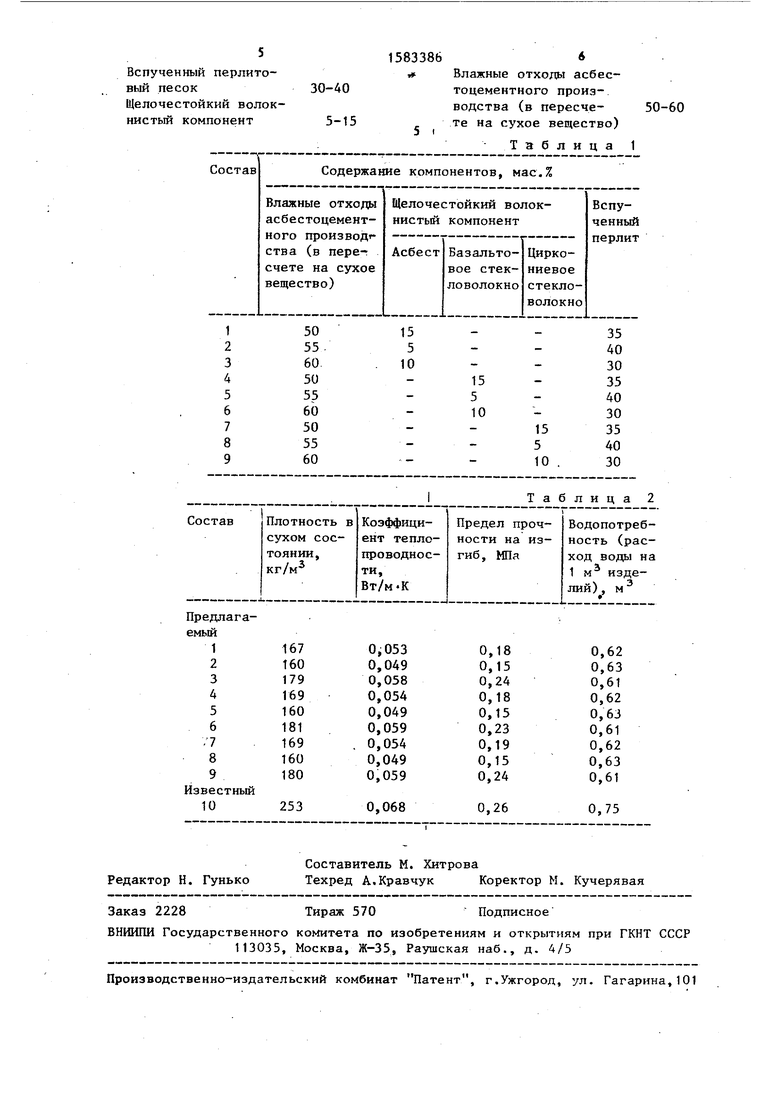

Составы сырьевой смеси указаны в табл. 1; физико-механические показатели «зделий из этих составов - в- табл. 2.

Формула изобретения

Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий, включающая вспученный перлитовый песок, щелочестойкий волокнистый компонент и вяжущее, о т л и ч а ю- щ а я с я тем, что, с целью снижения плотности, теплопроводности и водр- потребности, она содержит в качестве вяжущего влажные отходы асбестоцементного производства при следующем соотношении компонентов, мас,%:

Вспученный перлитовый песок30-40 Щелочестойкий волокнистый компонент 5-15

Влажные отходы асбес- тоцементного производства (в пересчете на сухое вещество)

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения безобжигового заполнителя | 1986 |

|

SU1474124A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| Сырьевая смесь для изготовления асбестоцементных изделий методом экструзии | 1984 |

|

SU1260350A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1987 |

|

SU1502529A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1818321A1 |

| Теплоизоляционная масса | 1981 |

|

SU1020408A1 |

| ГИПСОПЕРЛИТ | 2013 |

|

RU2519146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Композиция для изготовления теплоизоляционного материала | 1990 |

|

SU1807036A1 |

Изобретение относится к составам теплоизоляционных изделий, используемых для теплоизоляции промышленного оборудования и трубопроводов, а также при изготовлении самонесущих стен и перегородок внутри зданий. С целью снижения плотности, теплопроводности и водопотребности сырьевая смесь для изготовления автоклавных теплоизоляционных изделий содержит следующие компоненты мас.%: вспученный перлитовый песок 30-40, щелочестойкий волокнистый компонент 5-15, влажные отходы асбестоцементного производства. Изделия плотностью 160-181 кг/м 3 имеют коэффициент теплопроводности 0,049-0,059 Вт/м .К, предел прочности на изгиб 0,15-0,24 МПа, водопотребность 0,61-0,63 м 3 воды на 1 м 3 изделий. 2 табл.

Таблица 2

| Патент США № 3147177, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Теплоизоляционная масса | 1981 |

|

SU1020408A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-07—Публикация

1988-02-01—Подача