Изобретение относится к электротехнике, а именно к щеткгил для электрических машин.

Известна щетка для электрических 5 машин на основе углеродного материала, содержащая углеродистые нити, часть которых выступает за торец щетки и образует токоведущий канатик 1.

Применение подобной конструкции Ю значительно упрощает процесс изготовления щетки, однако использование в качестве токоподвода лишь части углеродистых нитей дает повышенные зиачения переходного сопротивления, к g ТОМУ же подобное выполнение токоподвода является недостаточно прочньал.

Известна щетка .для электрических Мсшшн, содержащая рабочее тело из.углеродных волокон или тканных мате- 20 риалов, корпус, обхватывающий рабочее тело и открытый со стороны контактной поверхности. Для повышения износных и коммутирующих свойств корпус выполнен ИЗ углё одсодержащего материала и 2, расположен по всей высоте рабочего тела 2.

. Основным недостатком конструкции является то, что токоподвод к щетке осуществлен преимущественно через TO-JJ

коподводящий корпус, содержащий в себе параллельные друг другу углеграфитовые нити. Подобное расположение токоподвода и элементов рабочего тела приводит к анизотропии электропроводности, т.е. к неравномерному распределению тока в электрощетке, и, значит, к значительным энергетическим потерям.

Наиболее близкой по технической сущности к изобретению является щетка для электрических машин, содержа-, щая корпус, в который заключено рабочее тело из параллельных друг другу металлизированных по длине электропроводящих углеграфитовых волокон, соприкасающихся между .собой и с контактной поверхностью, пересекающей эти волокна, токоподвод,. элемент крепления токоподвода к щетке. Для плотного прилегания волокон друг к другу по всей длине их сжимают при пс(сиаи металлического корпуса или соединяют частично, сварив металлические пленки 3.

Токоподвод в такой щетке крепится к корпусу или непосредственно к волокнам.

Однако наличие металлизированного покрытия волокон обуславливает концентрацию плотности тока в точках металлического контакта, что приводит к ухудшению коммутационных свойств и повЕзЖиенному износу коллектора. Крепление токоведущего провода в известной щетке может привести к. повышенным значениям переходного сопротивления в случае непосредственного крепления к корпусу электрощетки, содержащей металлизированные графитовые нити, При креплении токоподвода непосредственно к графитовым волокнам наблюдается низкая механическая прочность токоподвода.

Для уменьшения переходного сопротивления и увеличения механической прочности токоподвода в известной щетке для электрических мгииин, содержащей параллельные друг другу металлизированные по длине электропроводящие углеграфитовые волокна, токоподвод,. элемент крепления токоподвода к щетке, торцовая поверхность щетки со стороны, противоположной рабочей, металлизирована, контактирующая со щеткой поверхность токоподвода перфорирована, а элемент креплени выполнен в виде металлизированного слоя.

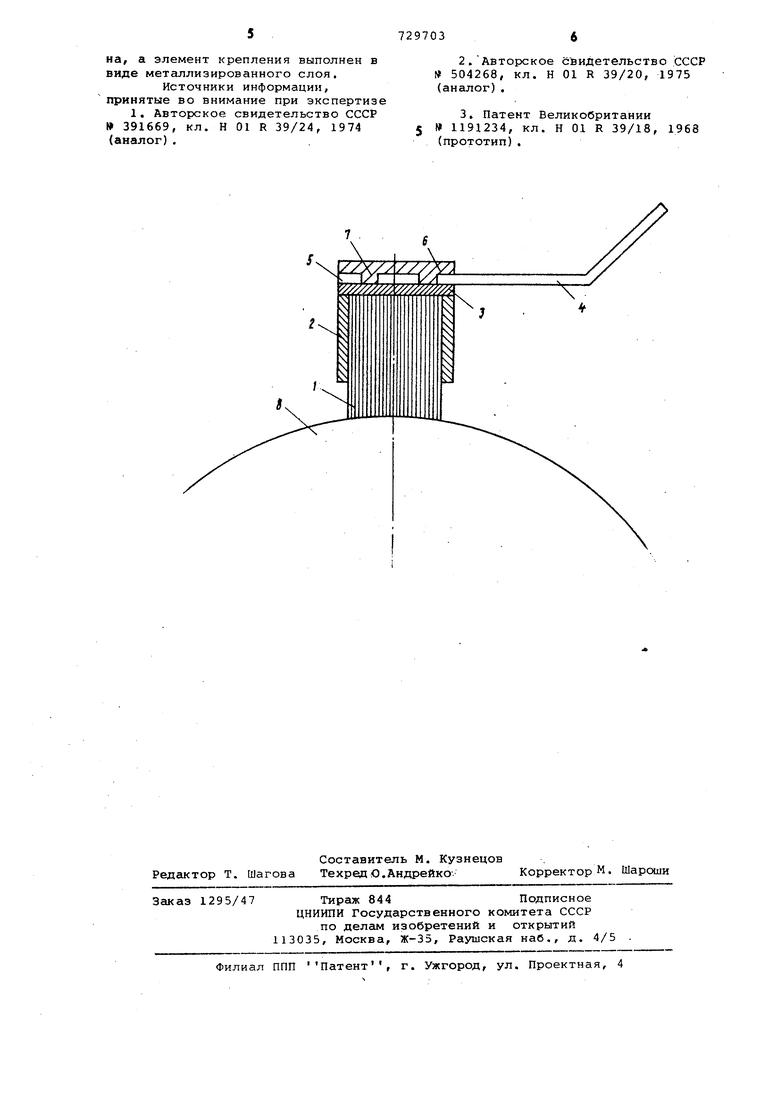

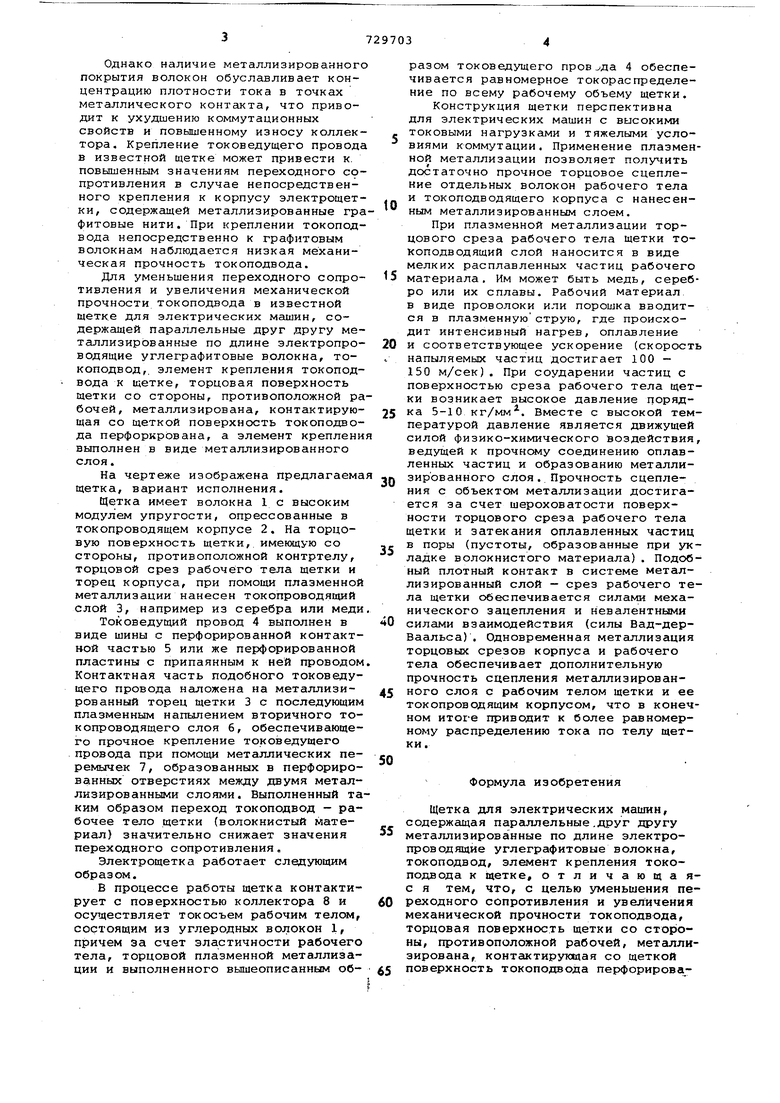

На чертеже изображена предлагаема щетка, вариант исполнения.

Щетка имеет волокна 1 с высоким модулем упругости, опрессованные в токопроводящем корпусе 2. На торцовую поверхность щетки, имеющую со стороны, противоположной контртелу, торцовой срез рабочего тела щетки и торец корпуса, при помощи плазменной металлизации нанесен токопроводящий слой 3, например из серебра или меди

Токоведущий провод 4 выполнен в виде шины с перфорированной контактной частью 5 или же перфорированной пластины с припаянным к ней проводом Контактная часть подобного токоведущего провода наложена на металлизированный торец щетки 3 с последующим плазменным напылением вторичного токопроводящего слоя 6, обеспечивающего прочное крепление токоведущего провода при помощи металлических перемычек 7, образованных в перфорированных отверстиях между двумя металлизированными слоями. Выполненный таким образом переход токоподвод - рабочее тело щетки (волокнистый материал) значительно снижает значения переходного сопротивления.

Электрощетка работает следующим образом.

В процессе работы щетка контактирует с поверхностью коллектора 8 и осуществляет токосъем рабочим телсвд, состоящим из углеродных волокон 1, причем за счет эластичности рабочего тела, торцовой плазменной металлизации и выполненного вышеописанным образом токоведущего провода 4 обеспечивается равномерное токораспределение по всему рабочему объему щетки.

Конструкция щетки перспективна для электрических машин с высоки «1И токовыми нагрузками и тяжелыми условиями коммутации. Применение плазменной металлизации позволяет получить достаточно прочное торцовое сцепление отдельных волокон рабочего тела и токоподводящего корпуса с нанесенным металлизированным слоем.

При плазменной металлизации торцового среза рабочего тела щетки токоподводящий слой наносится в виде мелких расплавленных частиц рабочего материала. Им может быть медь, серебро или их сплавы. Рабочий материал в виде проволоки или порошка вводится в плазменную струю, где происходит интенсивный нагрев, оплавление и соответствующее ускорение (скорость напыляемых частиц достигает 100 - 150 м/сек). При соударении частиц с поверхностью среза рабочего тела щетки возникает высокое давление порядка 5-10 кг/мм. Вместе с высокой температурой давление является движущей силой физико-химического воздействия, ведущей к прочному соединению оплавленных частиц и образованию металлизированного слоя. Прочность сцепления с объектом металлизации достигается за счет шероховатости поверхности торцового среза рабочего тела щетки и затекания оплавленных частиц в поры (пустоты, образованные при укладке волокнистого материала). Подобный плотный контакт в системе металлизированный слой - срез рабочего тела щетки обеспечивается силами механического зацепления и невалентными силами взаимодействия (силы Вад-дерВаальса). Одновременная металлизация торцовых срезов корпуса и рабочего тела обеспечивает дополнительную прочность сцепления метсшлизированного слоя с рабочим телом щетки и ее токопроводящим корпусом, что в конечном итоге приводит к более равномерному распределению тока по телу щетки .

Формула изобретения

Щетка для электрических машин, содержащая параллельные.друг другу металлизированные по длине электропроводящие углеграфитовые волокна, токоподвод, элемент крепления токоподвода к щетке, отличающаяс я тем, что, с целью уменьшения переходного сопротивления и увеличения механической прочности токоподвода, торцовая поверхность щетки со стороны, противоположной рабочей, металлизирована, контактирующая со щеткой поверхность токоподвода перфорирована, а элемент крепления выполнен в виде металлизированного слоя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 391669, кл. Н 01 R 39/24, 1974 (аналог).

2.Авторское свидетельство СССР 504268, кл. Н 01 R 39/20, 1975 (аналог).

3. Патент Великобритании W 1191234, кл. Н 01 R 39/18, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Щетка для электрической машины | 1978 |

|

SU775799A1 |

| Щетка для электрических машин | 1977 |

|

SU660131A1 |

| Способ получения электропроводящего металлизированного текстильного материала | 2021 |

|

RU2763379C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| Способ изготовления электрического щеточного узла | 1979 |

|

SU773805A1 |

| КОНСТРУКЦИЯ ЭЛЕКТРОЩЕТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ВЫПОЛЕНЕНИЯ СОЕДИНЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА С ТЕЛОМ ЭЛЕКТРОЩЕТКИ | 2003 |

|

RU2297083C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 2006 |

|

RU2304367C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ И ЗАЩИТНЫЕ ИЗДЕЛИЯ ИЗ ТАКОГО МАТЕРИАЛА | 2015 |

|

RU2612696C2 |

| ОБЪЕМНО-ПОРИСТЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ПРОТОЧНЫЙ ЭЛЕКТРОД НА ЕГО ОСНОВЕ | 2000 |

|

RU2178017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1993 |

|

RU2086056C1 |

Авторы

Даты

1980-04-25—Публикация

1977-12-16—Подача