1

Изобретение относится к области целлюлозно-бумажной промышленности и предназначено.для использования при получении целлюлозы сульфатным способом,

Основныг м проблемами развития сульфатного производства является уменьшение выделения дурнопахнущих сернистых веществ (сероводорода, метилмеркаптана, диметилсульфида и диметилдисульфида),

Известен способ варки, в котором, с целью понижения выхода дурнопахнущих соединений, варочный щелок в конце варки - при стоянке на конечной температуре - обрабатывают молекулярным кислородом 1.

Этот способ варки приводит к практически полному уничтожению в газах сдувки сероводорода и метилмеркаптана.

Однако содержание трудноокисляющихся диметилсульфида и ддиметилдисульфида в газовых выбросах практически не меняется. Выход целевого продукта остается на уровне обычной сульфатной варки.

Ближайшим аналогом пре.11пагаемого способа является способ получения сульфатной целлюлозы путем варки древесного сырья с введением вместе с варочным-раствором в варочный аппарат натриевой соли антрахинон-2,6-дисульфокислоты 2.

5Добавление солей антрихиноновых

сульфокислот к варбчному раствору в начале варки приводит к стабили-, зации метаксильных групп углеводов, участвующих в образовании сернис10 тых соединений, и некоторому снижению выхода дурнопахнуших сернистых веществ.

К недостаткам этого способа мож но отнести незначительное снижение

| 5 выхода дурнопахнущих, а именно, диметилдисульфида (ДМДС) и диметилсульфида (ДМС) и метилмеркаптана

(ММ) .

Цель изобретения - снижение заг20 рязнени.ч окружающей среды за счет снижениявыделения диметилсульфида, диметилдисульфида и метилмеркаптана.

Поставленная цель достигается

25 тем, что в способе варки древесного сырья с введением вместе с варочным раствором в варочный аппарат натриевой соли антрахинон-2,6-дисульфокислоты, за 20-30 мин до

30 окончания варки в варочный аппарат

дополнительно вводят вышеуказанную соль Б количестве 0,3-3,0% от массы абсолютно сухого древесного сырья, после чего вводят молегсулярный кислород до достижения давления в варочном аппарате, превЕлнающего давление насыщенных паров на 10,1 - 10 ПЗо

Введение солей антрахииог- овых сульфокислот перед обработкой ще лока кислородом в конце варки приводит к интенсифика1,ии про цесса - окисления трудноокисляемах серусодержащих веществ (ДОС, ДМДС, мм), так как ранее введенные антрахиноновые соединения успевают, претерпеть изменения под действием высоких температур и щелочности варочного раствора и уже не способны активно участвовать в процессе окисления.

Таким O6pa3OMf свежевведенные перед обработкой щелока кислородом антрахиноновые кислоты или их соли выполняют роль переносчиков кислорода и тем самым значительно интенсифицируют процесс окисления серусодержащих веществ.

Способ осущестгитяется следующим образом.

В варочный аппарат загружают щепу и заливают варочный щепок, содержащий антрахиноновые соли, За 20-30 №1н до конца варки в варочный аппарат вводят кислород. Перед вве дением кислорода в варочный аппарат инертным газом (азотом) передавливают раствор антрахиноновых солей Давление кислорода в течение всего процесса поддерживают выше давления насыщенных паров при температуре варки варочного раствора на lOjlJi КЮ Па.

Подача кислорода в варочный котел раньше, чем за 20-30 NMH доконца варки, приводит к процессу конденсации лигнина за счет быстрого окисления кислородом сульфиданатрия И(, как апедствие этогор расходу активной щeJЮчи , Конденсация лигнина приводит к увеличению жесткости целлюлозы. Введение кислорода менее чем за 20 мин до конца варкн оказывается недостаточным длг эффективного окисления дурнопахнущих сернистых веществ. Повышение давления кислорода внме, чем на 10 ,,1 к X 10 Па (1 атм) по сравнению с давлением иаалщенных паров варочного раствора при температуре варки приведет к хем же нежелательным процессам конденсации„ При давлении ниже 10,1 10 Па оказывается недостаточно кислорода дпя. эффективного окисления .серннстызс веществ

Пример 1, В автоклав загружают 150 г активной составл 7ющей (а, с.) сосновой щепы и заливают

варочный щелок, гид юмодуль 1:5 с сульфидностью 27%, расходом активной щелочи 19% н добавкой 5% натриевой солк антрахинон-2,6-дисульфокислоты (моно- и ли - антрахинонсульфокислоты) от веса а. с, древесины. Повышение температуры до ведут в течение 2 ч, варку при 170 °С - 1 ч. За 20 МИГ до конца варки вводят кислород. Перед введением кислорода в автоклав азотом передавливают раствор вышеуказанной антрахиноновоЯ соли в количестве 0,30% от веса а. ,с, древесины, В качестве растворяющей жидкости можно использовать часть предварительно отобранного варочного щелока. Кислород вводится (при отсутствии циркуляции) в нижнюю часть автоклава, при наличии циркуляции в линию циркуляции после циркуляционного насоса. Давление кислорода в течение всего процесса поддерживают выше давления насыщенных паров на 10,1 10 Па.

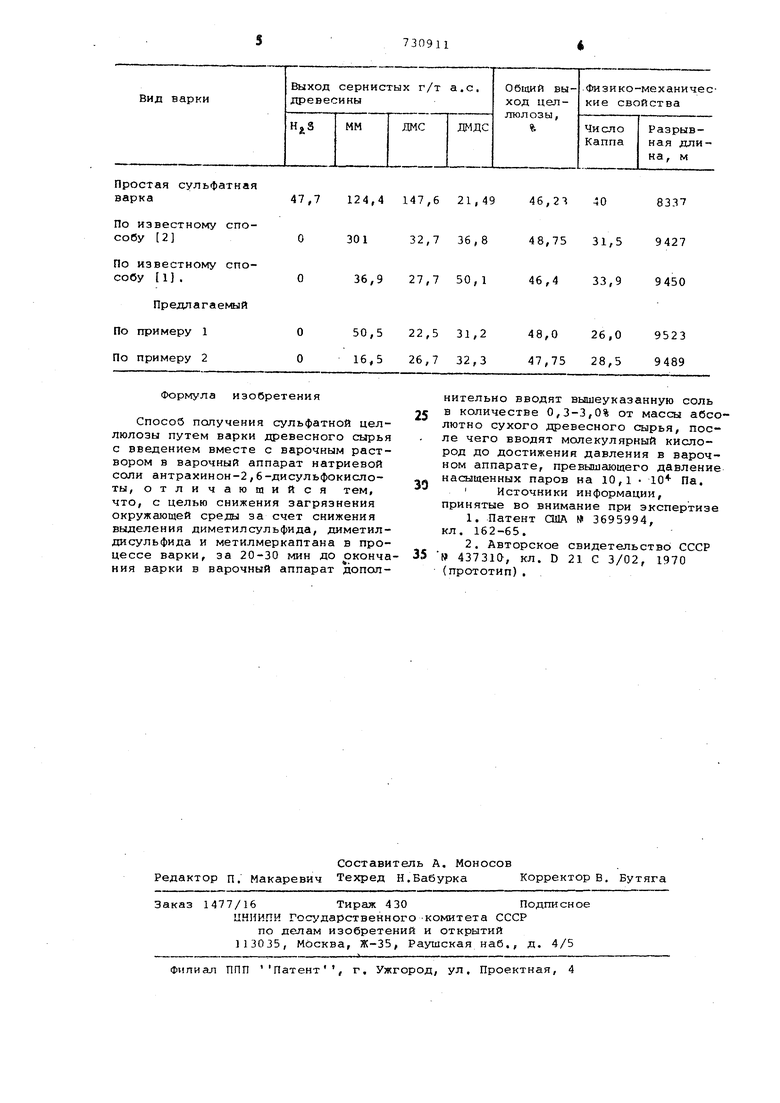

Результаты варки по указанному способу и варок сравнения приведены в таблице.

Пример 2. Варку сосновой щепы проводят при том же расходе активной щелочи, сульфидности, гидромодуле и темпера-1 урном режиме, что и в примере 1, но с добавкой в варочный раствор перед началом варки натриевой соли антрахинон 2,б-дисульфокиспоты в количестве 5% от веса а.с, гцзевесины. За 2030 мин до конца варки вводят кислород.

Перед введением кислорода в автоклав пОдгиот 3% от веса а. с. древесины выше названной антрахиноновой соли.

В таблице дпя удобства сравнения приведены результаты варок сосновой щепы по предлагаемому, известным 1, 2 способом и обычному способу сульфатной варки.

Варки сравнения проведены при одинаковых параметрах (расход активной щелочи 19%, сульфидность 27%, гидромодуль 1:5) и одинаковом температурном режиме (повышение температуры до 170С - 2 ч, стоянка на 170 °С - 1 ч) . Количество антрахиноновой соли сульфокислоты, вводимое в варочный раствор перед началом варки по предлагаемому и известному способам составляло 5% от веса а,с. древесины.

Как видно из таблицы применение предлагаемого способа варки целлюлозы обеспечивает по сравнению с существующими способами значительное сокращение количества ММ, ДМС и ДМДС - самых вредных серусолержа цих веществ, при н-эиболее пгхпяом сохранении углеводной лр вс--сины. Простая сульфатная 47,7 124,4 147,6 варка По известному способу 2 О30132,7 По известно1«1у способу 1 . О36,927,7 Предлагаемый По примеру 1 О50,522,5 По примеру 2 О16,526,7 Формула изобретения Способ получения сульфатной целлюлозы путем варки древесного сырья с введением вместе с варочным раствором в варочный аппарат натриевой соли антрахинон-2,6-дисульфокисло ты, отличаюшийся тем, что, с целью снижения загрязнения окружающей среды за счет снижения выделения диметилсульфида, диметилдисульфида и метилмеркаптана в процессе варки, за 20-30 мин до оконча НИН варки в варочный аппарат допол21,49 46,2 40 36,848,7531,59427 50,146,433,99450 31,248,026,09523 32,347,7528,59489 нительмо вводят вышеуказанную соль в количестве 0,3-3,0% от массы абсолютно сухого древесного сырья, после чего вводят молекулярный кислород до достижения давления в варочном аппарате, превышающего давление насыщенных паров на 10,1 10 Па. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3695994, кл. 162-65. 2.Авторское свидетельство СССР 437310, кл. D 21 С 3/02, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2425917C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2437972C1 |

| Способ получения полуцеллюлозы | 1979 |

|

SU910896A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| Способ получения целлюлозы | 1971 |

|

SU437310A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

Авторы

Даты

1980-04-30—Публикация

1977-10-06—Подача