Предлагаемое .устройство для получения газа из жилких углеводородов предназначается преимущественно для получения газа, п()«дназначаемого для горения, освещения отопления и других целей.

Изобретение касается использования обыкновенных vслеводородов, сырых или неочищеи .ых, которые, не могут быть утилизир :аны обычными приемами, а также-получения газа из всех минеральпых и )астительных углеродистых aeiiiecTi. которые оказываются непригодными л ui превращения их в газ

обычными П)Ц11Н 1И.

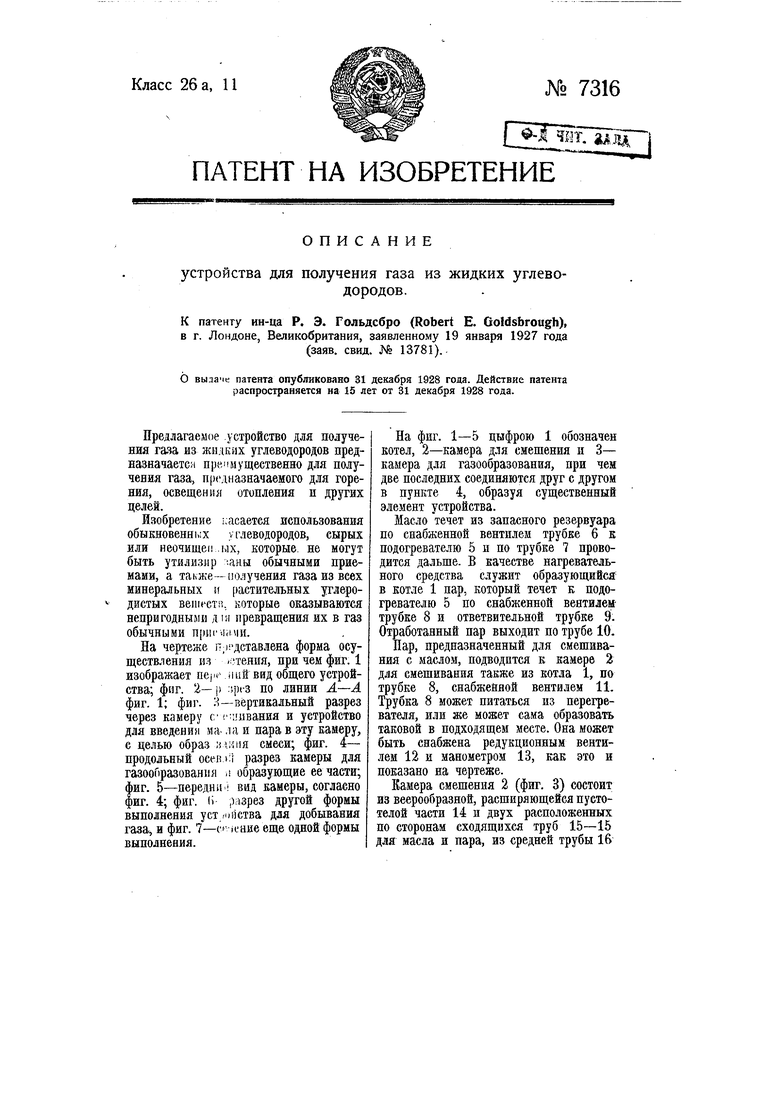

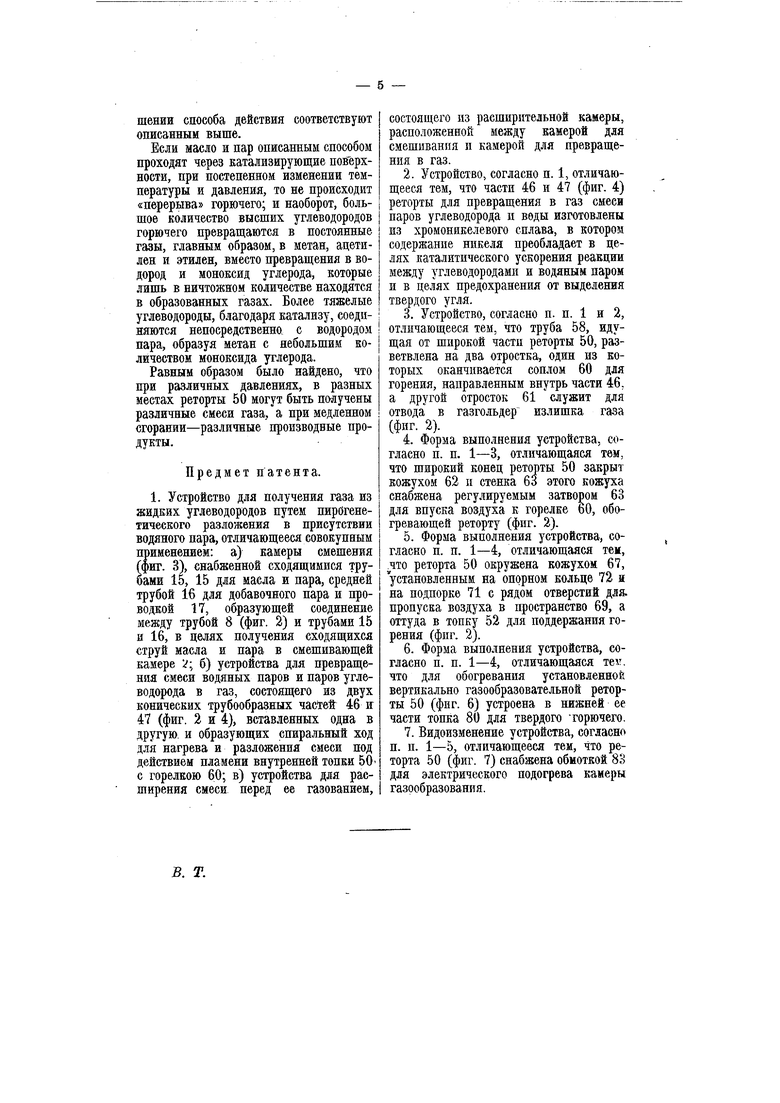

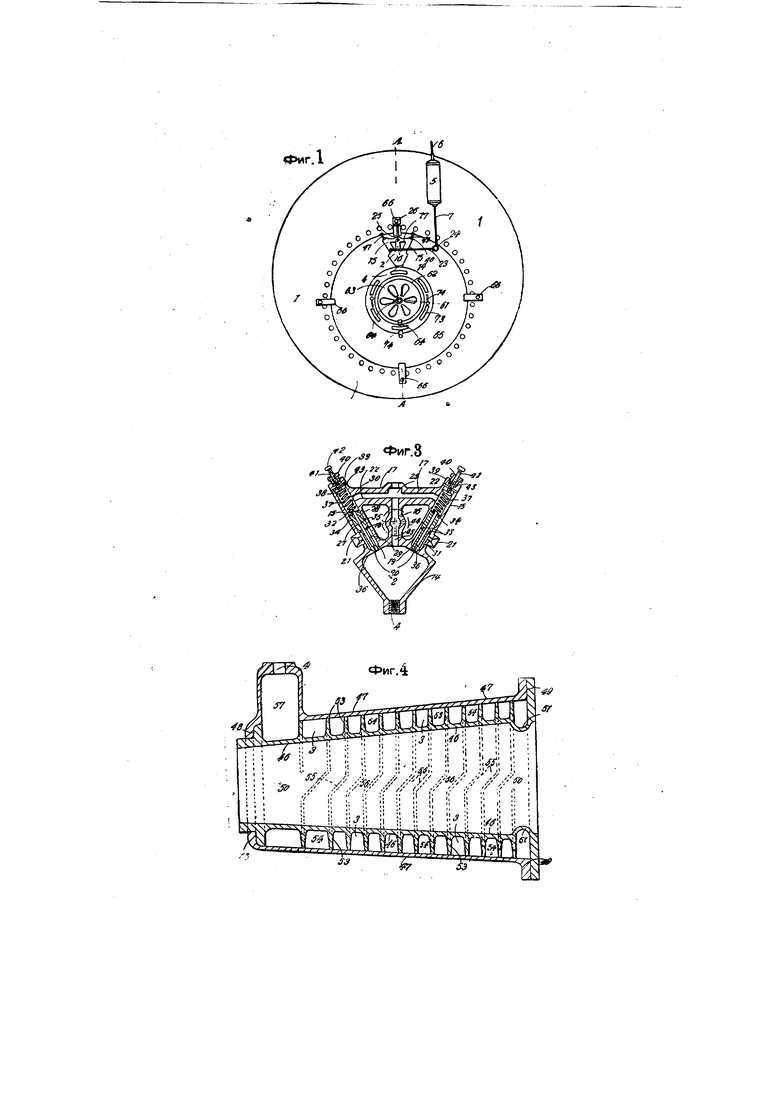

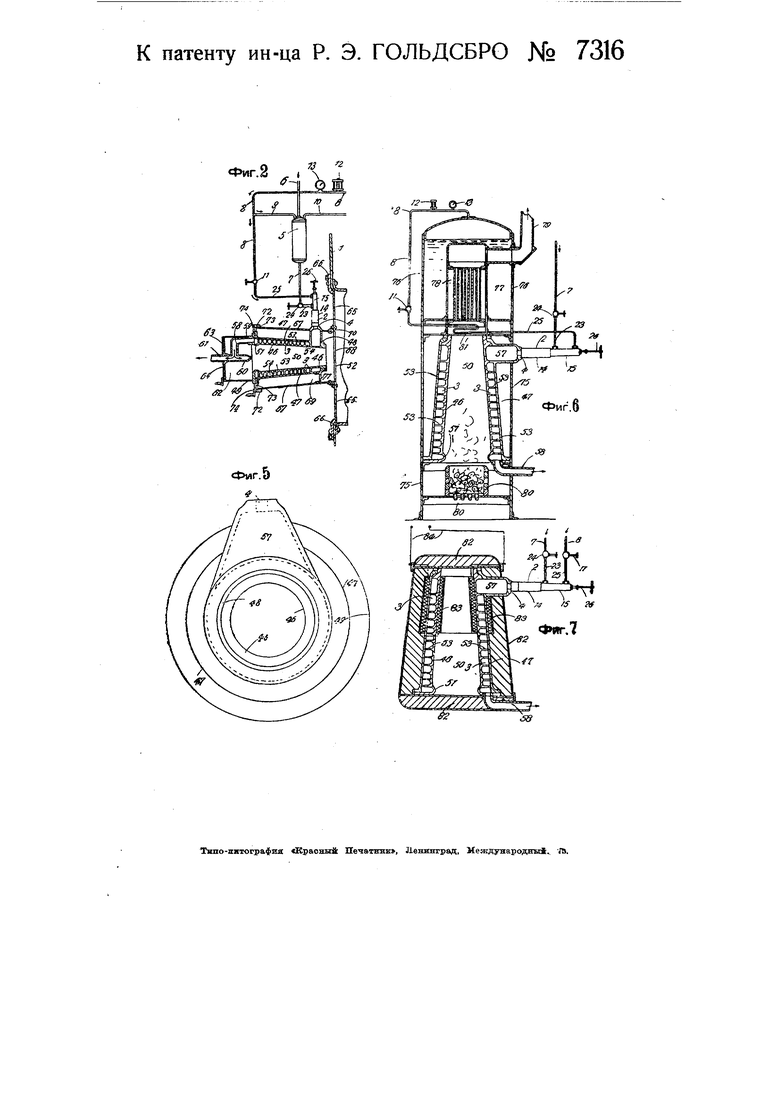

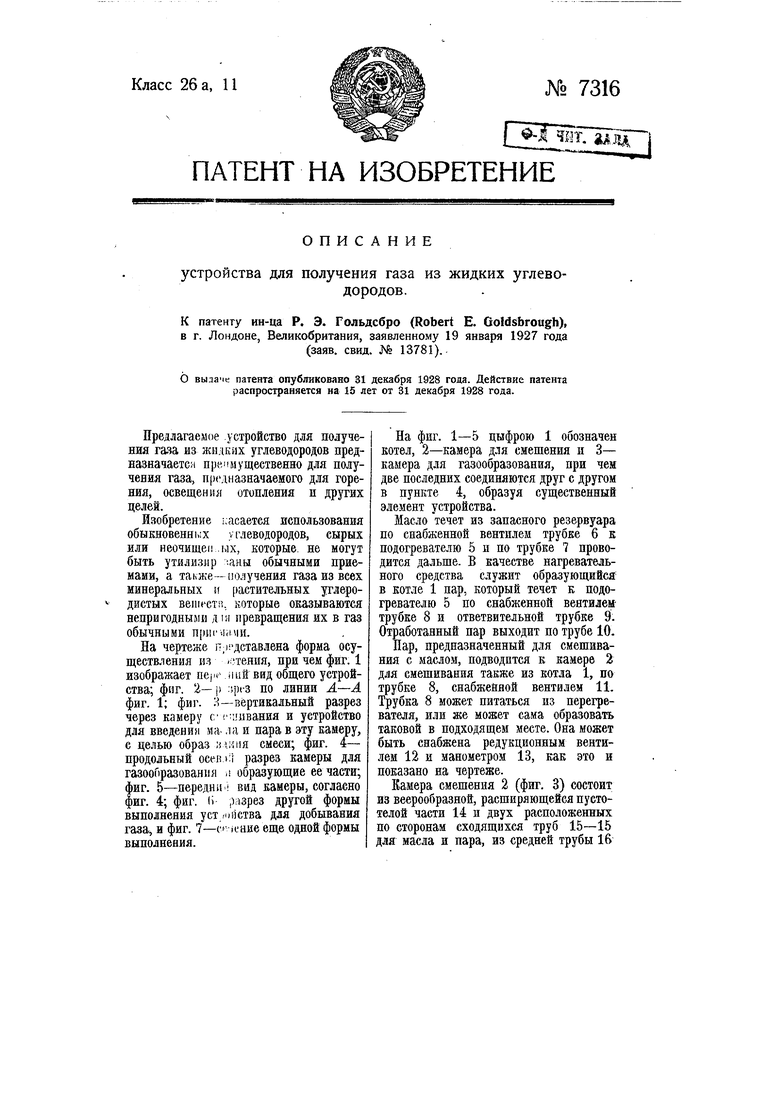

На чертеже п и-дставлена форма осуществления на (стения, при чем фиг. 1 изображает пе|м- иий вид общего устройства; фиг. 2- J) ..рсз по линии А-А фиг. 1; фиг. Я-вертикальный разрез через камеру г/ :;и1вания и устройство для введения ма. ,ia и пара в эту камеру, с целью образ .чигия смеси; фиг. 4- продольный осев i:i разрез камеры для газообразования , образующие ее части; фиг. 5-передни вид камеры, согласно фиг. 4; фиг. () разрез другой формы выполнения уст .-чйства для добывания газа и фиг. 7-сг лниееще одной формы выполнения.

На фиг. 1-5 цыфрою 1 обозначен котел, 2-камера для смешения и 3- камера для газообразования, при чем две последних соединяются друг с другом в пункте 4, образуя существенный элемент устройства.

Масло течет из запасного резервуара по снабженной вентилем трубке 6 к подогревателю 5 и по трубке 7 проводится дальше. В качестве нагревательного средства служит образующийся в котле 1 пар, который течет к подогревателю 5 по снабженной вентилем трубке 8 и ответвительной трубке 9. Отработанный пар выходит по трубе 10.

Пар, предназначенный для смешивания с маслом, подводится к камере 2 для смешивания также из котла 1, по трубке 8, снабжейной вентилем 11. Трубка 8 может нитаться из перегревателя, или же может сама образовать таковой в подходящем месте. Она может быть снабжена редукционным вентилем 12 и мапометром 13, как это и показано на чертеже.

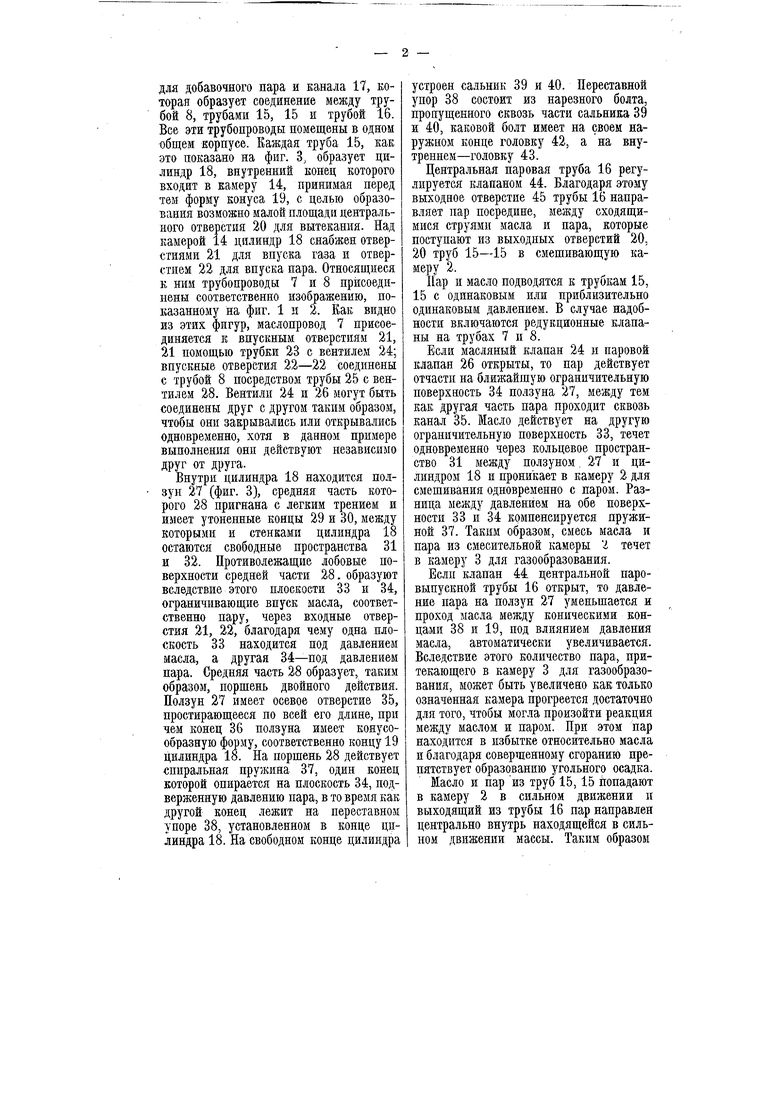

Камера смешения 2 (фиг. 3) состоит из веерообразной, расширяющейся пустотелой части 14 и двух расположенных по сторонам сходящихся труб 15-15 для масла и пара, из средней трубы 16

для добавочного пара и канала 17, которая образует соединение между трубой 8, трубами 15, 15 и трубой 16. Все эти трубопроводы помещены в одном общем корпусе. Каждая труба 15, как это показано на фиг. 3, образует цилиндр 18, внутренний конец которого входит в камеру 14, принимая перед тем форму конуса 19, с целью образования возможно малой площади центрального отверстия 20 для вытекания. Над камерой 14 цилиндр 18 снабжен отверстиями 21 для впуска газа и отверстием 22 для впуска пара. Относящиеся к ним трубопроводы 7 и 8 присоединены соответственно изображению, показанному на фиг. 1 и 2. Как видно из этих фигур, маслопровод 7 присоединяется к впускным отверстиям 21, 21 помощью трубки 23 с вентилем 24; впускные отверстия 22-22 соедипены с трубой 8 посредством трубы 25 с вентилем 28. Вентили 24 и 26 могут быть соединены друг с другом таким образом, чтобы они закрывались или открывались одновременно, хотя в данном примере выполнения они действуют независимо друг от друга.

Внутри цилиндра 18 находится ползун 27 (фиг. 3), средняя часть которого 28 пригнана с легким трением и имеет утоненные концы 29 и 30, между которыми и стенками цилиндра 18 остаются свободные пространства 31 и 32. Противолежащие лобовые поверхности средней части 28. образуют вследствие этого плоскости 33 и 34, ограничивающие впуск масла, соответственно пару, через входные отверстия 21, 22, благодаря чему одна плоскость 33 находится под давлением масла, а другая 84-под давлением пара. Средняя часть 28 образует, таким образом, поршень двойного действия. Ползун 27 имеет осевое отверстие 35, простирающееся но всей его длине, нри чем конец 36 ползуна имеет конусообразную форму, соответственно концу 19 цилиндра 18. На поршень 28 действует спиральная пружина 37, один конец которой опирается на плоскость 34, подверженную давлению пара, в то время как другой конец лежит на переставном упоре 38, устаповленном в конце ццлиндра 18. На свободном конце цилиндра

устроен сальник 39 и 40. Переставной упор 38 состоит из нарезного болта, пропущенного сквозь части сальника 39 и 40, каковой болт имеет на своем наружном конце головку 42, а на внутреннем-головку 43.

Центральная паровая труба 16 регулируется клапаном 44. Влагодаря этому выходное отверстие 45 трубы 16 направляет пар посредине, между сходящимися струями масла и пара, которые поступают из выходных отверстий 20, 20 труб 15-15 в смешивающую камеру 2.

Пар и масло подводятся к трубкам 15, 15 с одинаковым или приблизительно одинаковым давлением. В случае надобности включаются редукционные клананы на трубах 7 и 8.

Если масляный клапан 24 и паровой клапан 26 открыты, то пар действует отчасти на ближайшую ограничительную поверхность 34 ползуна 27, между тем как другая часть пара проходит сквозь канал 35. Масло действует на другую ограничительную новерхность 33, течет одновременно через кольцевое пространство 31 между нолзуном. 27 и цилиндром 18 и проникает в камеру 2 для смешивания одновременно с паром. Разница между давлением на обе поверхности 33 и 34 компенсируется дружиной 37. Таким образом, смесь масла и пара из смесительной камеры 2 течет в камеру 3 для газообразования.

Если клапан 44 центральной паровыпускной трубы 16 открыт, то давление пара на ползун 27 уменьшается и проход масла между коническими концами 38 и 19, цод влиянием давления масла, автоматически увеличивается. Вследствие этого количество пара, притекающего в камеру 3 для газообразования, может быть увеличено как только означенная камера прогреется достаточно для того, чтобы могла произойти реакция между маслом и паром. При этом пар находится в избытке относительно масла и б л агодаря совершенному сгоранию препятствует образованию угольного осадка.

Масло и пар из труб 15,15 попадают в камеру 2 в сильном движении н выходящий из трубы 16 пар направлен центрально внутрь находящейся в сильном движении массы. Таким образом

должно достигаться сильное смешиваяие и действительное разложение.

При закупорке выходного отверстия 36 для масла, вследствие попадания посторонних тел, давление масла повысится и будет толкать назад ползун 27, действуя на ограничительную поверхность 33 и произведет, таким образом, прочистку, после которой снова восстановится правильпое питание.

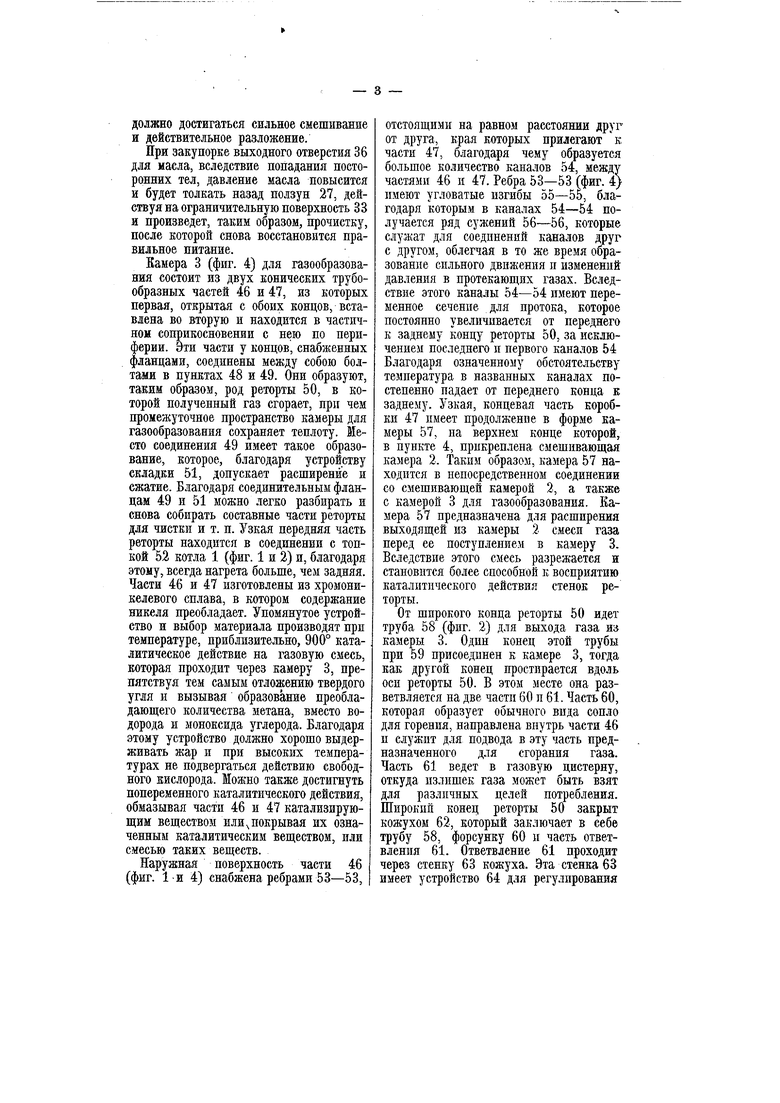

Камера 3 (фиг. 4) для газообразования состоит из двух конических трубообразных частей 46 и 47, из которых первая, открытая с обоих концов, вставлена во вторую и находится в частичном соприкосновении с нею по периферии. Эти части у концов, снабженных фланцами, соединены между собою болтами в пунктах 48 и 49. Они образуют, таким образом, род реторты 50, в которой полученный газ сгорает, при чем промежуточное пространство камеры для газообразования сохраняет теплоту. Место соединения 49 имеет такое образование, которое, благодаря устройству складки 51, допускает расширение и сжатие. Благодаря соединительным фланцам 49 и 51 можно легко разбирать и снова собирать составные части реторты для чистки и т. п. Узкая передняя часть реторты находится в соединении с топкой 52 котла 1 (фиг. 1 и 2) и, благодаря этому, всегда нагрета больше, чем задняя. Части 46 и 47 изготовлены из хромоникелевого сплава, в котором содержание никеля нреобладает. Упомянутое устройство и выбор материала производят при температуре, приблизительно, 900° каталитическое действие на газовую смесь, которая проходит через камеру 3, препятствуя тем самым отложению твердого угля и вызывая образование преобладающего количества метана, вместо водорода и моноксида углерода. Благодаря этому устройство должно хорошо выдерживать жар и нри высоких температурах не нодвергаться действию свободного кислорода. Можно также достигнуть понеременпого каталитического действия, обмазывая части 46 и 47 катализирующим веществом или,покрывая их означенным каталитическим веществом, или смесью таких веществ.

Наружная поверхность части 46 (фиг. 1-й 4) снабжена ребрами 53-53,

отстоящими на равном расстоянии друг от друга, края которых прилегают к части 47, благодаря чему образуется большое количество каналов 54, между частями 46 и 47. Ребра 53-53 (фиг. 4) имеют угловатые изгибы 55-55, благодаря которым в каналах 54-54 получается ряд сужений 56-56, которые служат для соединений каналов друг с другом, облегчая в то же время образование сильного движения и изменений давления в протекающих газах. Вследствие этого каналы 54-54 имеют переменное сечение для протока, которое постоянно увеличивается от переднего к заднему концу реторты 50, за исключением последнего и первого каналов 54 Благодаря означенному обстоятельству температура в названных каналах постепенно падает от переднего конца к заднему. Узкая, концевал часть коробки 47 имеет продолжение в форме камеры 57, на верхнем конце которой, в пункте 4, прикреплена смешивающая камера 2. Таким образом, камера 57 находится в непосредственном соединении со смешиваюв1ей камерой 2, а также с камерой 3 для газообразования. Камера 57 предназначена для расширения выходящей из камеры 2 смеси газа перед ее поступлением в камеру 3. Вследствие этого смесь разрежается и становится более способной к восприятию каталитического действия стенок реторты.

От широкого конца реторты 50 идет труба 58 (фиг. 2) для выхода газа и камеры 3. Один конец этой трубы при 59 присоединен к камере 3, тогда как другой конец простирается вдоль оси реторты 50. В этом месте она разветвляется на две части 60 и 61. Часть 60, которая образует обычного вида сонло для горения, направлена внутрь части 46 и служит для подвода в эту часть предназначенного для сгорания газа. Часть 61 ведет в газовую цистерну, откуда излишек газа может быть взят для различных целей потребления. Широкий конец реторты 50 закрыт кожухом 62, который заключает в себе трубу 58, форсунку 60 и часть ответвления 61. Ответвление 61 проходит через стенку 63 кожуха. Эта стенка 63 имеет устройство 64 для регулирования

подвода воздуха внутрь части 46. Если, аапример, реторта 50 слишком горяча, то подвод воздуха может быть ограничен. Уменьшая, таким образом, пламя внутри части 46, действие камеры 3, а вместе с тем и получение газа может быть оставлено без изменения. Реторта 50 может быть присоединена к котлу 1 любым подходящим способом, хотя метод, представленный на фиг. 1 и 2, является особенно простым и рациональным. Как показано на этих фигурах конец топкн 52 снабжен кольцеобразным листом 65, который семно крепится к котлу посредством угольников 66-66. Реторта 50 помещается в кожухе 67, который присоединен к отверстию 68 листа 65, как это показано на фиг. 2, при чем этот кожух значительно больше, чем реторта 50, вследствие чего между ним и ретортой остается кольцевое пространство. Узкий конец кожуха 67 находится против отверстия 68 и крепится к листу 65 кольцом 70. Реторта 50 установлена в кожухе 67 на подпорке 71 и опорном кольце 72, закрывающим конец кожуха 67. Таким образом кожух 67, реторта 50 и лист 65 образуют собою часть Еотла, которая в случае надобности может быть снята как одно целое. При желании кожух 67 может бытьприкренлен к одной стороне листа 65 таким образом, чтобы он вместе с ретортой 50 мог быть перестанавливаем относительно отверстия 68 в положение действия или бездействия для облегчения наблюдения и т. п.

Кольцо 72 (фиг. 1 и 2) снабжено рядом отверстий 73 и соединено с закрывающим устройством 74. Таким образом воздух, регулируемый посредством закрывающего устройства 74, может циркулировать в пространстве 69 и оттуда поступать в топку 52 котла для поддержания горения, при чем воздух предварительно нагревается лучеиспусканием реторты 50, что увеличивает полезное действие.

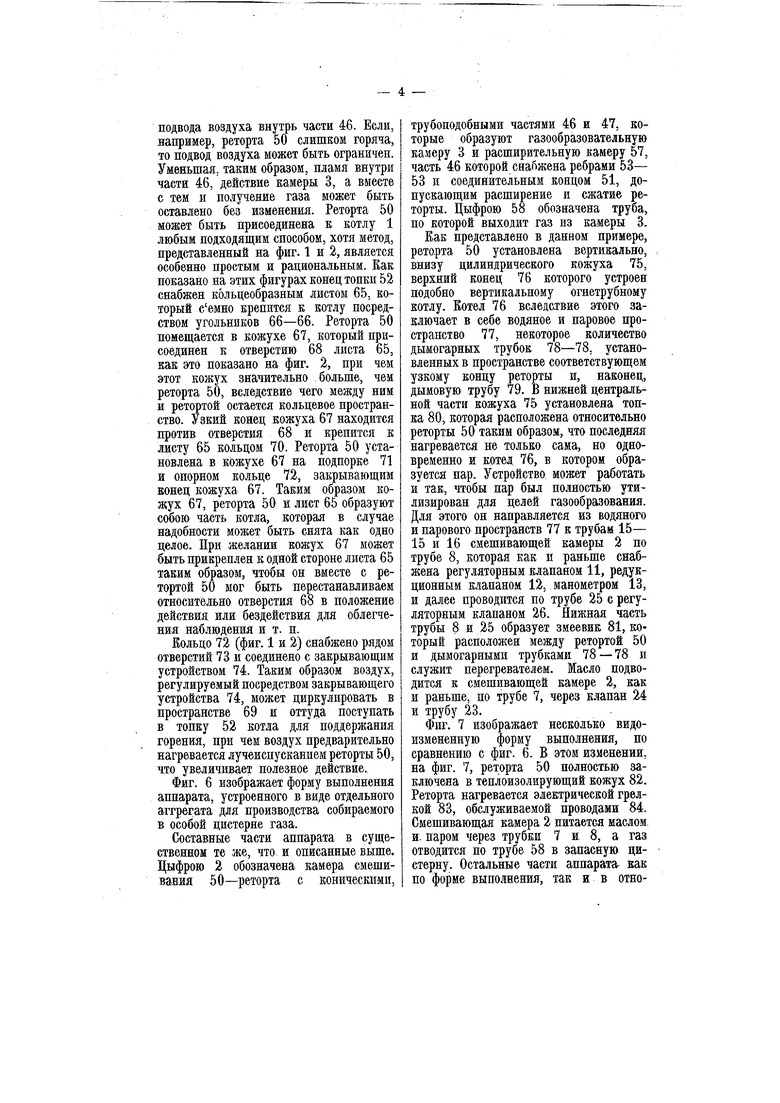

Фиг. 6 изображает форму выполнения аппарата, устроенного в виде отдельного аггрегата для производства собираемого в особой цистерне газа.

Составные части аппарата в существенном те же, что и описанные выше. Цыфрою 2 обозначена камера смешивания 50-реторта с коническими.

трубонодобными частями 46 и 47, которые образуют газообразовательную камеру 3 и расширительную камеру 57, часть 46 которой снабжена ребрами 53- 53 к соединительным концом 51, допускающим расширение и сжатие реторты. Цыфрою 58 обозначена труба, но которой выходит газ из камеры 3.

Еак представлено в данном примере, реторта 50 установлена вертикально, внизу цилиндрического кожуха 75, верхний конец 76 которого устроен подобно вертикальному огнетрубному котлу. Еотел 76 вследсхвие этого заключает в себе водяное и паровое пространство 77, некоторое количество дымогарных трубок 78-78, установленных в пространстве соответствующем узкому концу реторты и, наконец, дымовую трубу 79. В нижней центральной части кожуха 75 установлена топва 80, которая расположена относительно реторты 50 таким образом, что последняя нагревается не только сама, но одновременно и котел. 76, в котором образуется пар. Устройство может работать и так, чтобы пар был полностью утилизирован для целей газообразования. Для этого он направляется из водяного и парового нространств 77 к трубам 15- 15 и 16 смешивающей камеры 2 но трубе 8, которая как и раньше снабжена регуляторным клапаном 11, редукционпым клапаном 12, манометром 13, и далее проводится по трубе 25 с регуляторным клапаном 26. Нижная часть трубы 8 и 25 образует змеевик 81, который расположен между ретортой 50 и дымогарными трубками 78 - 78 и служит перегревателем. Масло подводится к смешивающей камере 2, как и раньше, по трубе 7, через клапан 24 и трубу 23.

Фиг. 7 изображает несколько видоизмененную форму выполнения, по сравпению с фиг. 6. В этом изменении, на фиг. 7, реторта 50 полностью заключена в теплоизолирующий кожух 82. Реторта нагревается электрической грелкой 83, обслуживаемой проводами 84. Смешивающая камера 2 питается маслом и. паром через трубки 7 и 8, а газ отводится по трубе 58 в запасную цистерну. Остальные части аппарата как по форме выполнения, так и в отношении способа действия соответствуют описанным выше.

Если масло и пар описанным способом проходят через катализирующие поверхности, при постепенном изменении температуры и давления, то не нроисходит «перерыва горючего; и наоборот, большое количество высших углеводородов горючего превращаются в постоянпые газы, главным образом, в метан, ацетилен и этилен, вместо превращения в водород и моноксид углерода, которые лишь в ничтожном количестве находятся в образованных газах. Более тяжелые углеводороды, благодаря катализу, соединяются непосредственно, с водородом пара, образуя метан с небольшим количеством моноксида углерода.

Равным образом было найдено, что при различных давлениях, в разных местах реторты 50 могут быть палучены различные смеси газа, а при медленном сгорании-различные производные продукты.

Предмет патента.

1. Устройство для получения газа из жидких углеводородов путем пирогенетического разложения в присутствии водяного пара, отличающееся совокупным применением: а) камеры смешения (фиг. 3), снабженной сходящимися труоами 15, 15 для масла и пара, средней трубой 16 для добавочного пара и проводкой 17, образующей соединение между трубой 8 (фиг. 2) и трубами 15 и 16, в целях получения сходящихся струй масла и нара в смешивающей камере V; б) устройства для превращения смеси водяных паров и паров углеводорода в газ, состоящего из двух конических трубообразных частей 46 н 47 (фиг. 2 и 4), вставленных одна в другую, и образующих спиральный ход для нагрева и разложения смеси под действием пламени внутренней топки 50 с горелкою 60; в) устройства для расширения смеси перед ее газованием.

состоящего из расширительной камеры, расположенной между камерой для смешивания и камерой для превращения в газ.

2.Устройство, согласно п. 1, отличающееся тем, что части 46 и 47 (фиг. 4) реторты для превращения в газ смеси паров углеводорода и воды изготовлены из хромоникелевого сплава, в котором содержание никеля преобладает в целях каталитического ускорения реакции между углеводородами и водяным паром и в целях предохранения от выделения твердого угля.

3.Устройство, согласно п. п. 1 и 2, отличающееся тем, что труба 58, идущая от широкой части реторты 50, разветвлена на два отростка, один из которых оканчивается соплом 60 для горения, направленным внутрь части 46. а другой отросток 61 служит для отвода в газгольдеру излишка газа (фиг. 2).

4.Форма вынолнения устройства, согласно н. п. 1-3, отличающаяся тем, что широкий конец реторты 50 закрыт кожухом 62 и стенка 63 этого кожуха снабжена регулируемым затво ом 63 для впуска воздуха к горелке 60, обогревающей реторту (фиг. 2).

5.Форма выполнения устройства, согласно п. н. 1-4, отличающаяся тек, лто реторта 50 окружена кожухом 67, установленным на опорном кольце 72 а на подпорке 71 с рядом отверстий для. пропуска воздуха в пространство 69, а оттуда в топку 52 для ноддержания горения (фиг. 2).

6.Форма выполнения устройства, согласно п. п. 1-4, отличающаяся . что для обогревания установленной вертикально газообразовательной реторты 50 (фнг. 6) устроена в нижней ее части топка 80 для твердого торючего.

7.Видоизмепение устройства, согласно п. п. 1-5, отличающееся тем, что реторта 50 (фиг. 7) снабжена обмоткой 83 для электрического подогрева камеры газообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крэкирования нефтепродуктов | 1929 |

|

SU40834A1 |

| Тепловоз | 1923 |

|

SU2704A1 |

| Паровая турбина | 1928 |

|

SU15348A1 |

| ПЕЧЬ ДЛЯ БАНИ | 2007 |

|

RU2359174C2 |

| Установка для углежжения | 1932 |

|

SU37063A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Регулятор тяги | 1931 |

|

SU30789A1 |

| Паровой котел мгновенного парообразования | 1926 |

|

SU4050A1 |

| ТЕРМОСИФОН ПАРОВОЗНОГО КОТЛА | 1937 |

|

SU54635A1 |

| ТОПКА ДЛЯ СЖИГАНИЯ УГОЛЬНОЙ МЕЛОЧИ | 1926 |

|

SU5627A1 |

,,.9

/ Л

/

fc:b±

Авторы

Даты

1928-12-31—Публикация

1927-01-19—Подача