Для переугливания древесины с утилизацией побочных продуктов существует довольно большое количество аппаратов различных систем.

Тем не менее для строительства новых заводов сухой перегонки дерева большой мощности сейчас затруднительно выбрать аппарат, который отличался бы большой производительностью и соответствующей эффективностью работы.

Американские стандартные вагонные реторты требуют больших затрат, между тем в работе отличаются малой эффективностью, в сипу большого расхода топлива (до 60% отвеса переугливаемой древесины) и больших эксплоатационных расходов.

Углевыжигательные печи сист. Аминова и проверяющаяся сейчас на опыте печь сист. проф. Грум-Гржимайло также требуют расхода топлива при работе на воздушно сухих дровах до 20%, кроме того, отличаясь довольно сложным устройством и требуя больших затрат по обслуживанию, они дают выхода конденсирующихся продуктов-разложения древесины на 20% меньше, чем реторты, так как часть продуктов по ходу процесса сгорает и теряется.

Тепловик проф. Ижевского в старой конструкции рассчитан, главным образом, как газогенератор для получения газа, и ормальных выходов жидких продуктов

65)

он дать не может, благодаря отводу паров и газов при температуре 90

Работающие на автомобильном заводе Форда реторты проф. Стаффорда для разложения древесины не требуют топлива, используя тепло экзотермической реакции разложения древесины, но древесина подается в реторту в абсолютно сухом состоянии и нагретая до температуры около 200 так что на подсушку и нагрев древесины опять необходимо тратить то или иное количество топлива в зависимости от ее влажности. Кроме того, устройство реторты Стаффорда таково, что она может работать только на мелко изрубленной древесине толщиной кусочков от спички до карандаша, благодаря чему экономия от использования тепла экзотермической реакции поглотится расходом на энергию для измельчения древесины.

Настоящее изобретение имеет целью создать аппарат, который, обладая большой производительностью, может переугливать свеже срубленную древесину, что особенно важно в настоящий момент, и давать нормальные выхода продуктов, совершенно не требуя расхода топлива, при затратах на постройку аппарата, не превышающих обычные.

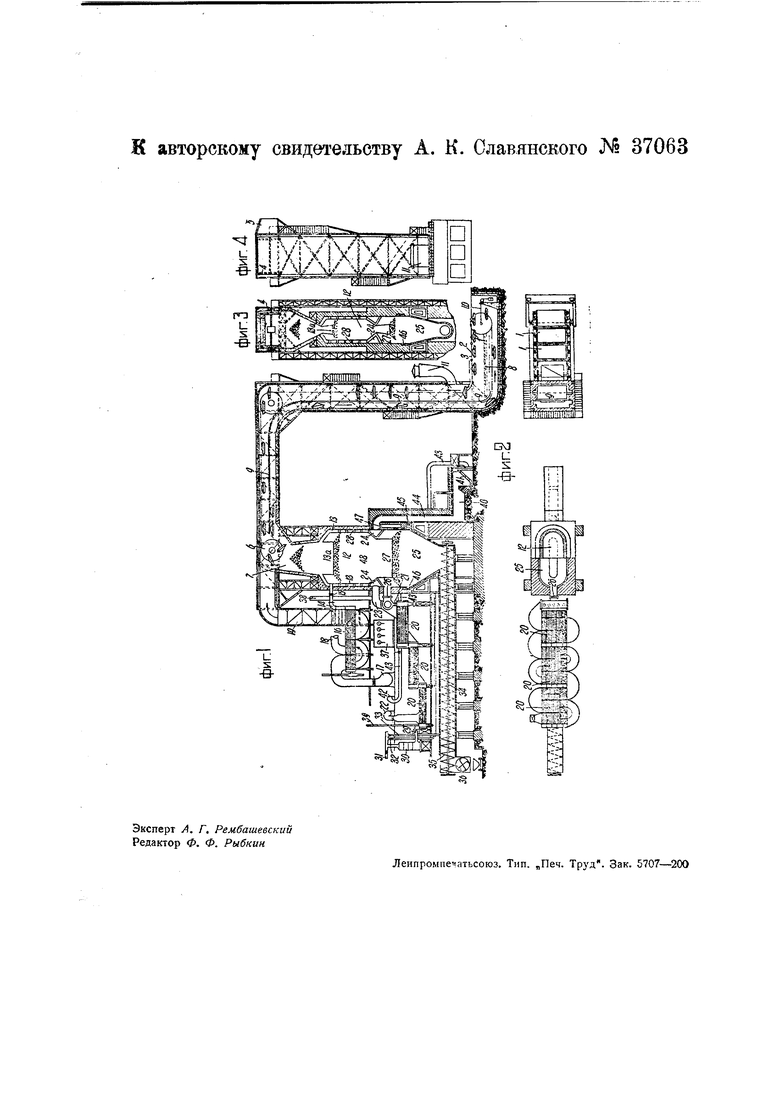

Прилагаемый чертеж поясняет сущность изобретения. На фиг. 1 установка представлена в продольном разрезе, на

фиг. 2 - в горизонтальном разрезе и на фиг. 3 и 4-в вертикальных поперечных разрезах.

Тепло, необходимое для подсушки .древесины и дальнейшего разложения его, получается за счет 1) использования тепла, поглош;аемого холодильником, которое обычно теряется в охлаждающей воде, спускаемой в сточную канаву, 2) использования тепла, остающегося в древесном угле и 3) тепла экзотермической реакции.

Использование этого тепла при предлагаемом конструировании аппарата дает такой эффект, что почти все получающиеся в процессе разложения горючие неконденсируемые газы (21-23°/о от веса древесины) при работе на дровах до 26% влажности могут быть отданы на сторону. Если эти газы использовать на отопление паровых котлов, то они могут дать пара в количестве, достаточном для первичной обработки подсмольной воды (при рациональных способах перегонки и, учитывая, что предлагаемый аппарат даст жижку более концентрированную, чем обычная, получаемая без предварительного отбора той воды, которая удаляется из древесины сушкой).

Аппарат состоит из следующих частей: 1) транспортера, одновременно являющегося первой сушильной камерой, 2) бункера, которым первая сушка отдаляется от второй, 3) камеры второй сушки, где древесина окончательно подсыхает, 4) реакционной камеры или реторты, где происходит экзотермическое разложение высушенной древесины, 5) шнека, одновременно являющегося тушильником для угля.

Древесина, распиленная на короткие куски (длина каждого, примерно, должна быть равна диаметру), высыпается из поворачивающихся вагонеток, на которых дрова подвозятся на двигающиеся вагонетки транспортера.

Транспортер устроен по типу нории с .качающимися ковшами. Вагонетки представляют собой платформу с низкими бортами, сделанную из тонкого полосового железа, сваренного в шахматном порядке. Эта решетчатая платформа лежит на опорных балках, которые подвешены к осям вагонетки, и

таким образом вся вагонетка с грузом подвешена на колеса 2, которых два- по одному с каждой стороны. Все вагонетки соединены между собой двумй цепями 3 из коротких кусков полосового железа. Вагонетка, свободно вращаясь на своих осях при любом положении цепей, остается горизонтальной. Движение транспортера осуществляется двумя ведущими зубчатыми колесами 4, посаженными на одном валу и получающими движение от мотора через систему зубчаток, расположенных в будке 5. Опрокидывание вагонеток происходит механически благодаря барабану, насаженному на валу направляющих колес 5. Край вагонетки специальным колесом наталкивается на этот барабан и должен оставаться на месте в то время, как цепь, продолжая двигаться, постепенно опрокидывает вагонетку, высыпая дрова в бункер 7; обратно пустые вагонетки по горизонтальной части транспортера двигаются в горизонтальном положении. В вертикальной части вагонетки, спускаясь, катятся другим специальным колесом по стенке канала и, достигнув низа, погружаются в водяной затвор 8.

Этот затвор запирает выход смеси воздуха и дымовых газов через спускающийся канал транспортера, заставляя воздух проходить через дрова в канал, по которому поднимаются нагруженные вагонетки. Каналы разделены перегородкой. Нижняя горизонтальная часть транспортера имеет натягивающее приспособление 10. Выход смеси воздуха и газов, насыщенных водяными парами, производится через трубу 11.

Наполовину высушенные в канале транспортера дрова высь:паются в бункер и из него под влиянием собственного веса пересыпаются вниз и попадают в закрытую камеру 12 второй сушки, где уже окончательно подсушиваются помощью калориферов 13. Таким обраЗом первичная сушка производится нагретым воздухом, который, выходя из калориферов второй сушки с температурой 150° в дровах, пройдя канал, выходит наружу с температурой 35°. Нагрев второй сушилки происходит за счет тепла того же воздуха, который при вступлении в калориферы имеет температуру 300° или 450 в случае сжигания всего получаемого газа.

Подогрев воздуха до 300° производится в ретортном холодильнике, где воздух является охлаждающей средой. Из бункера 7 в камеру 12 второй сушки дрова попадают через проходной патрубок 13а, который отделяет вторую сушку от первой.

Пары воды из дров, находящихся во второй сушке, выходят наружу через патрубок 14, который имеет задвижку 15 для регулирования давления внутри второй сушилки. Из патрубка пары попадают в воздушный холодильник 16 второй сушки, где и конденсируются, отдавая свое тепло охлаждающему воздуху, который, нагреваясь до 90°, вдувается вверху бункера в первый сушильный канал. Холодильник второй сушки сделан из чугунных ребристых труб. Воздух в него для охлаждения вдувается вентилятором 77, идет равномерными поворотами по кожуху 18 и выходит в трубу 19, подводящую его к первому сушильному каналу 9.

Холодильник 20 реакционной камеры (ретортный) сделан из медных труб, состоит для удобства чистки из трех ступеней и разделен на пять продольных секций, из которых каждая помощью задвижки 21 может быть выключена для чистки на ходу реторты. Охлаждающий воздух вдувается вентилятором 22 и подается в калориферы по трубе 23 через кольцевое пространство 24.

Парогазовая смесь из реакционной камеры 25 попадает в холодильник через патрубок с регулирующей заслонкой 26.

Древесина из второй сушки попадает в реакционную камеру через разделительный проходной патрубок 27.

Калориферы второй сушки устроены в виде вертикальных труб прямоугольного сечения с зазорами между отдельными трубами в ТОО мм. Для предупреждения неравномерного распределения воздуха по трубам сделаны соединительные перегородки 28, которые, кроме того, создают вихревую циркуляцию паров в камере сушилки.

Из ретортного холодильника неконденсируемые газы всасываются вентилятором 29 и нагнетаются через промывную колонку 30 с тремя тарелками в трубопровод который разводит газ в котельную 31, в топку аппарата 32 и в шнек 33 для охлаждения угля.

Винт 34 шнека сделан решетчатым для того, чтобы через него свободно проходил газ, отнимая тепло от железа и от угля. Перед концом винт сделан сплошной 35 для затвора газов, и кроме того, затвором служит крыльчатка 36, вращающаяся в барабане с обточенными стенками.

Из шнека уголь выбрасывается крыльчаткой уже в холодном состоянии и, будучи хорошо насыщен инертными газами, значительно уменьшает свою способность самовозгораться. Управление печью производится из будки управления 57, с которой соединены манометры и пирометры из разных камер, а также реостаты моторов, вентиляторов, шнека, транспортера и другие приборы.

На случай, когда для охлаждения калориферов требуется выпускать горячий воздух наружу, сделана труба 38.

Для выпуска части неконденсируемых газов на воздух из кажцой секции после ее чистки сделаны отводные трубки 39.

При работе на сырых дровах неконденсируемый газ сжигается в топке 40. На случай пуска печи имеется ступенчатая решетка 4/. Для дутья воздуха в топку при работе на сырых дровах поставлен вентилятор 42, который нагнетает воздух по трубопроводу 43.

Продукты горения газов поднимаются по вертикальному борову 44 в кольцевое пространстао 24, где, смешиваясь с воздухом, достигают температуры 450°. Из борова имеется отверстие для обогрева реторты на случай ее пуска, когда требуется создать высокую температуру выжига. Ответвление 45 проходит в кольцевой канал вокруг реторты 46. Количество подаваемых в этот канал газов регулируется шиберами 47.

Предмет изобретения.

1. Устройство для углежжения, работающее по принципу использования тепла экзотермической реакции разложения древесины, отличающееся тем, что оно состоит из канала 9 первой сушки и вертикальной шахты 48, разделенной посредством проходных патрубков /За и 27 на бункер 7, камеру второй сушки /2 и реакционную камеру 25,

связанную в нижней части с выгрузным шнековым устройством 34-36.

2.Форма выполнения устройства согласно п. 1, отличающаяся тем, что ретортный холодильник 20 связан с калорифером J3 камеры второй сушки, с целью использования тепла воздуха, охлаждающего отходящие из реакционной камеры продукты дестилляции.

3.Форма выполнения устройства согласно пп. 1 и 2, отличающаяся тем, что воздущный холодильник 16 камеры второй сущилки, с целью использования физического тепла охлаждающейся среды, связан с каналом 9 первой сушки.

4.Форма выполнения устройства согласно пп. 1-3, отличающаяся тем, что

оно снабжено топкой-#( для подачи в кольцевое пространство калориферов дополнительного количества тепла, в случае сушки дров с повышенной влажностью.

5.Форма выполнения устройства по п. 1, отличающаяся тем, что канал 9 первой сушки снабжен отводной трубой // для сушильных агентов.

6.Форма выполнения устройства согласно пп. 1-4, отличающаяся тем, что канал 9, в котором расположен транспортер / первой сушки, снабжен гидравлическим затвором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2085569C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| Непрерывно действующая углевыжигательная шахтная печь | 1935 |

|

SU48157A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2408654C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2005 |

|

RU2312123C2 |

Авторы

Даты

1934-06-30—Публикация

1932-10-27—Подача