Изобретение относится, преимущественно, к области полупроводникового приборостроения и касается устройств для диффузионного легирования, эпитаксиального наращивания из газовой фазы.

Известно устройство для обработки полупроводниковых материалов, содержащее корпус, нагреваемый до температуры 12001300°С. кварцевую труб, входной конец которой открыт в камеру продувки. Пластины полупроводникового материала устанавливают на держателе, который помещают в зону нагрева кварцевой трубы,через подводящую трубку подают газ-носитель с диффузантом.

К недостаткам данного устройства следует отнести то, что в процессе реакции происходит образование различных побочных продуктов, которые конденсируются на выходе кварцевой трубы в зоне пониженной температуры относительно рабочей зоны.

Держатель с полупроводниковыми пластинами в момент загрузки и выгрузки проходит через этот конденсат, а если он в жидком виде, то через его пары. При механическом движении держателя конденсат отслаивается и осыпается на пластины, загрязняя их. а пары способны вызвать даже эрозию поверхности полупроводниковой пластины.

Известно также устройство, представляющее собой печь для термической обработки полупроводниковых приборов. Данное устройство включает нагревательную печь и кварцевую трубу, выход которой открыт а атмосферу. Кремниевые пластины размещают в трубе на держателе, а через вводную трубку подают газ-носитель с диффузантом.

В данном устройстве с целью устранения образования продуктов реакции на выходе кварцевой трубы нагревательный элемент уд/жнен и охватывает выходную часть трубы.

Для реализации этого устройства требуется как усложнение конструкции нагревателя, так и увеличение потребляемой им мощности. Кроме того, не устраняется полностью образование конденсата, так как выход трубы находится в контакте с внешней средой при нормальной температуре. При этом лишь сокращается дпмна зоны осаждения побочных продуктов реакции.

Решением, наиболее близким к изобретению по технической сущности и достигаемому эффекту, является устройство содержащее нагреватель, реакционную камеру с размещенными внутри ее держателем с полупроводниковыми пластинами и с

отводной трубкой. Крышка с отводной трубкой, соединенная с держателем для пластин, служит для скапливания и последующего выдувания газом продуктов реакции без их попадания в рабочую зону реактора. Основным недостатком данного устройства является то, что продукты реакции остаются на выходе реакционной камеры в течение самого процесса. При малых скоростях газового потока возможно их попадание в рабочую зону реактора. При загрузке и выгрузке пластины хотя и не проносятся сквозь зону конденсата, но сама крышка с конденсатом должна быть снята с реакционной камеры и выдвинута вместе с пластинами, что не исключает попадание паров конденсата на пластины с держателем.

. Предложенное устройство отличается от известного тем, что, с целью предотаращения конденсации отводящих газов в зоне обработки пластин в камере размещена вертикальная перегородка с отверстием, в которое установлен патрубок для отвода газов в виде наклонной трубки.

Причем площадь поперечного сечения

отверстия в перегородке составляет 1-15% от площади поперечного сечения камеры.

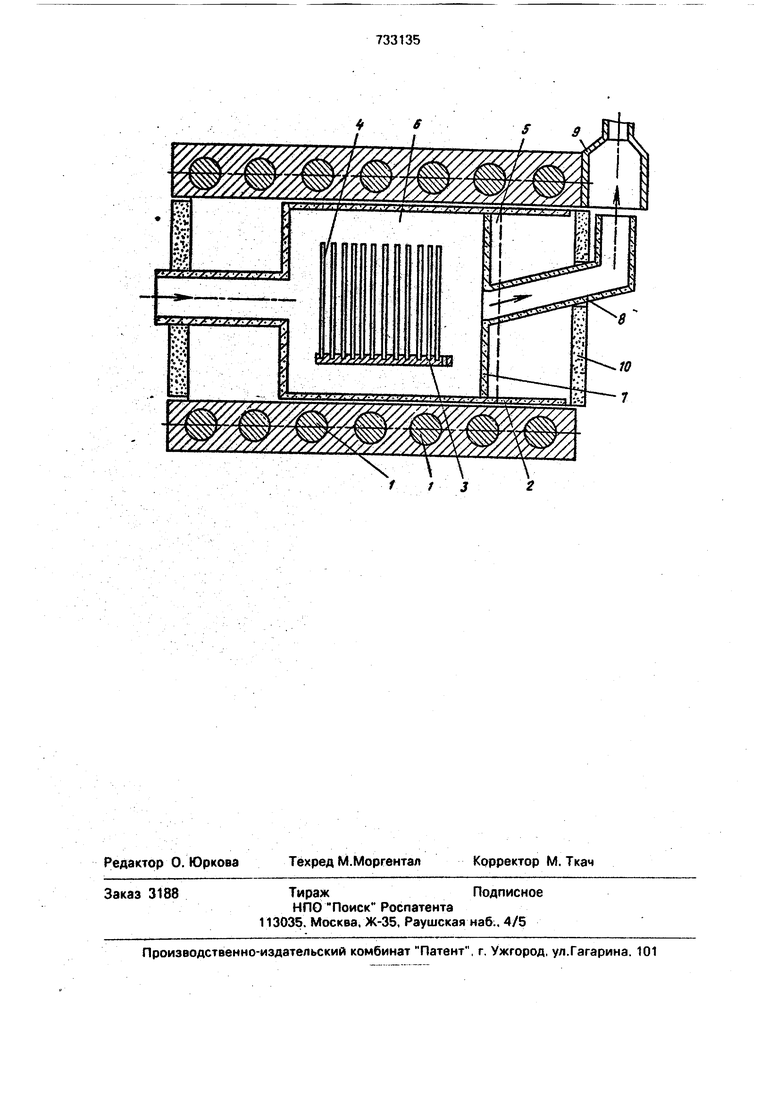

На чертеже показано предлагаемое устройство.

Устройств содержит корпус с вмонтированным нагревателем 1. Внутри нагревателя 1 установлена реакционная камера 2, в которой размещен держатель 3 с обрабатываемыми полупроводниковыми пластинЕми

4, В реакционной камере 2 имеется зона образования конденсата 5. показанная от пунктирной линии к выходу реактора, и рабочая зона 6.

Между рабочей зоной 6 и началом зоны

образования конденсата Б размещена вертикальная перегородка 7 с отверстием по центру, в которое установлен патрубок 8 для отвода газов в виде наклонной трубки.

Для отвода продуктов реакции устройство имеет вытяжную вентиляцию 9.

Выход реакционной камеры ограничен от внешней среды теплоизолирующим экра; ном 10.

Работа предлагаемого устройства на

операции диффузии заключается в следующем.

Изделия, например полупроводниковые пластины 4, устанавливают на держателе 3. после чего держатель 3 помещают в

реакционную камеру 2, в рабочую температурную зону 6.

Между температурной зоной внедрения процесса и зоной образования конденсата размещают перегородку 7 с амонтированной трубкой 8, а выход камеры 2 закрывают теплоизолирующим экраном 10.

После прогрева пластин 4 с держателем 3 до определенной температура в реакционную камеру 2 подают необходимую парогазовую смесь (например, РС1з в потоке кислорода и азота).

При прохождении парогазовой смеси через реакционную камеру, т.е. через рабочую зону, образуется продукт реакции, который может быть в виде твердых или жидких конденсатов.

Через отверстие в перегородке 7 они поступают в отводную трубку 8. и через нее в вытяжную вентиляцию 9.

При этом продукт реакции минует зону образования конденсата в реакционной камере, т.е. стенки камеры 2 изолированы от конденсата, и выход реакционной камеры 2 свободен от загрязнений.

По окончании процесса диффузии перегородку 7 с вмонтированной трубкой 8 вынимают из реакционной камеры 2, после чего выгружают держатель 3 с обработанными пластинами 4. В данном случае полупроводниковые пластины 4 полностью изолированы от контакта с продуктом реакции, т.е. конденсатом, который отрицательно влияет на качество их обработки, а следовательно, и на качество изготавлиааемых полупроводниковых приборов.

Если на выходе отводной трубки скапливаются не твердые, а жидкие продукты реакции, например при диффузии фосфора остатки метафосфорной кислоты, то суженФормула изобре-тения

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТИН В ГАЗОВОЙ ФАЗЕ. включающее реакционную камеру, установленный внутри нее держатель для обрабатываемых пластин и патрубки для ввода и вывода газа, отличающееся тем. что, с целью предотвращения конденсации отводящих газов

ное сечение отводной трубкл 8, которое выбрано из соотношения (1-15)% от поперечного сечения реакционной камеры 2, повышает скорость течения газового потока в совокупности с наклоном отводящей трубки относительно горизонтальной оси реак-. ционной камерь 2.

Наклон трубки 8 относительно горизонтальной оси камеры 2 под углом 0-45° позволяет 8 полной мере удалять жидкие, зачастую токсичные продукты реакции. Наклон трубки 8 необходим для обратного стекания жидкости в зону повышенной температуры, парообразования ее и повторного выдувания, и так до полного их удаления.

Загрузка следующей партии пластин для обработки и работа устройства происходит в той же последовательности, что описана выше.

Таким образом, конструкция данного устройства позволяет предотвратить конденсацию отводящих газов в зоне обработки пластин, за счет чего повышается качество изготавливаемых полупроводниковых приборов и производительность труда.

(56) Патент Японии

Ne 41-78035. кл. кл. 99(5) 8 12, 99 (5) С 23, 1967.

Патент Японии h47-10174. кл. 99(5)В 12, 1972.

Патент Японии N 50-7420. кл. 99(5) В 15 Н 01 L 32/202. 1975.

в зоне обработки пластин, в камере размещена вертикальная перегородка с отверстием, в котором установлен патрубок для отвода газов в виде наклонной трубки.

2, Устройство по П.1. отличающееся тем, что площадь поперечного сечения отверстий в перегородке составляет t - 15% от площади поперечного сечения камеры. Ч

/ J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического окисления кремниевых пластин | 1978 |

|

SU716178A1 |

| Устройство для термической обработки полупроводниковых пластин | 1988 |

|

SU1587083A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРИСТАВКА К РЕНТГЕНОВСКОМУ | 1968 |

|

SU221968A1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129620C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249883C1 |

| СПОСОБ ДИФФУЗИИ ПРИМЕСИ ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2094901C1 |

| УСТАНОВКА ПЛАЗМЕННОГО ОСАЖДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2404287C2 |

| УСТРОЙСТВО ДЛЯ РАЗБАВЛЕНИЯ ВЫПУСКАЕМОГО ПАРА И ВАРОЧНЫЙ АППАРАТ С ТАКИМ УСТРОЙСТВОМ | 2007 |

|

RU2422731C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

Авторы

Даты

1993-10-30—Публикация

1978-03-07—Подача