Изобретение относится к химико-термической обработке (ХТО) стальных изделий, преимущественно к ХТО в внутренней поверхности стальных труб, работающих в трущихся парах.

Известно устройство для упрочнения металлических деталей диффузией упрочняющих элементов из газовой среды (Б.Н. Арзамасов "Химико-термическая обработка металлов в активизированных газовых средах", М., "Машиностроение", 1979 г., с. 49), включающее газопровод для подвода насыщающего газа и отвода продуктов реакции, нагреватели и устройства для перемещения обрабатываемых деталей в виде керамических лодочек.

Недостатком устройства является невозможность обработки внутренней поверхности длинномерных деталей, например, стальных труб.

Наиболее близким по технической сущности и достигнутому эффекту является устройство для упрочнения внутренней поверхности труб, включающее рольганг для перемещения труб с вращением, нагреватели и газопровод для подвода в полость трубы насыщающего газа и отвода продуктов реакции (Лупин В.А., Сельницин М. Г. "Повышение износостойкости внутренней поверхности труб", "Сварочное производство", 1977, N 9, с. 22 - 23). Недостатком известного устройства является неравномерность нагрева газовой атмосферы внутри трубы в процессе обработки, что приводит к различному составу насыщающей атмосферы по длине трубы. А это, в свою очередь, неизбежно отражается на параметрах упрочненного слоя, приводит к их неравномерности и снижению его качества.

Техническая задача, решаемая изобретением, заключается в повышении качества упрочненного слоя за счет поддержания заданного постоянного состава насыщающей атмосферы и температуры по длине трубы.

Поставленная задача решается за счет того, что в устройстве для химико-термической обработки внутренней поверхности труб, содержащей транспортирующее устройство для труб, нагреватели и газопровод для подвода насыщающего газа и отвода продуктов реакции, согласно изобретению, газопровод снабжен, по меньше мере, двумя закрепленными на его наружной поверхности перегородками, расстояние между которыми не менее осевой длины нагревателей и быстроразъемным соединением. Кроме того, каждая перегородка газопровода снабжена кольцевой полостью, сообщающейся с отводящим участком газопровода.

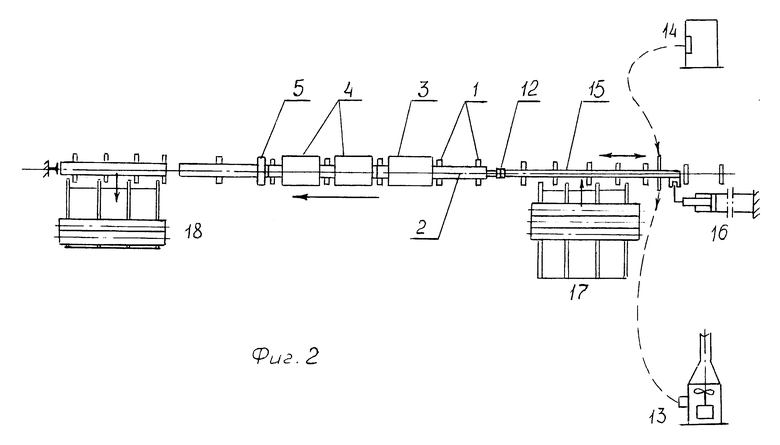

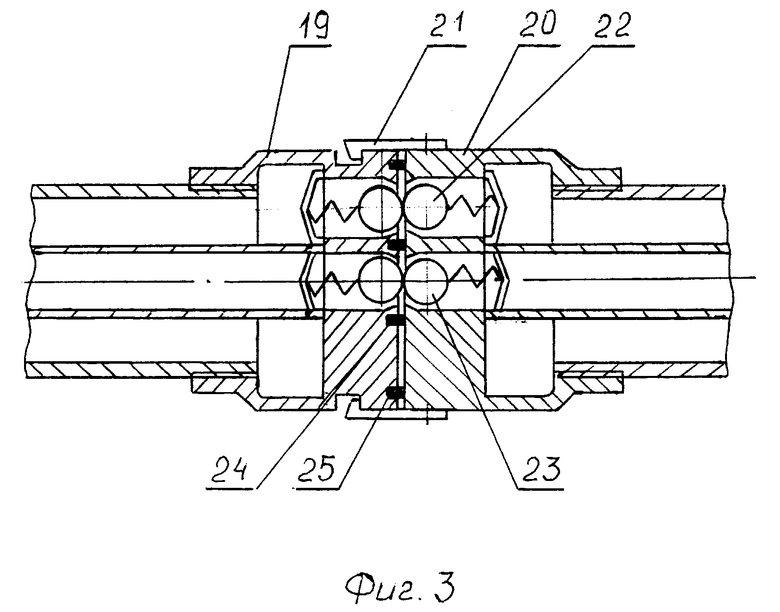

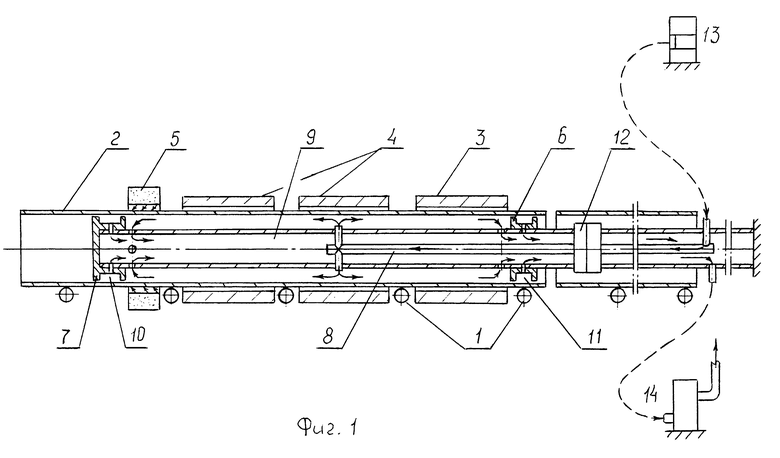

Изобретение иллюстрируется чертежами, где на фиг. 1 приведено схематическое изображение заявленного устройства, на фиг. 2 - схема, поясняющая работу устройства при непрерывно-последовательном пропуске заготовок, на фиг. 3 - вариант выполнения быстроразъемного соединения.

Устройство для химико-термической обработки включает в себя транспортирующее устройство, например, в виде рольганга с косо расположенными роликами 1 (фиг. 1), по которым перемещается заготовка 2, индукционные нагреватели 3 и 4, спрейер 5, перегородки 6 и 7, закрепленные, соответственно, на трубке подвода насыщенного газа 8 и трубке отвода продуктов реакции 9. Каждая перегородка 6 и 7 снабжена кольцевой полостью 10 и 11, а газопровод снабжен быстроразъемным соединением 12, станцией приготовления газовой смеси 13, станцией регенерации и утилизации отработанных газов 14.

Устройство работает следующим образом. По косорасположенным роликам 1 рольганга с вращением перемещается трубная заготовка 2. В процессе движения осуществляется ее нагрев индукционными нагревателями 3, 4, создающими зону нагрева. На выходе зоны нагрева посредством спрейера-охладителя 5 осуществляется охлаждение заготовки и закалка внутреннего упрочненного слоя. Газовая среда, необходимая для насыщения, создается между перегородками 6, 7, закрепленными на газопроводе, включающем трубку насыщенного газа 8 и трубку отвода продуктов реакции 9. Каждая перегородка снабжена кольцевой полостью 10 и 11, сообщающейся посредством отверстий с трубкой отвода продуктов реакции 9. Через быстроразъемное соединение 12 трубка подвода насыщающего газа 8 соединена гибкой связью со станцией приготовления газовой смеси 13, а трубка отвода 9 - со станцией регенерации и утилизации отработанных газов 14. Газовая насыщающая смесь от станции приготовления 13 через гибкую связь, разъемное соединение 12 и трубку 8 подается в рабочую зону, образованную перегородками 6, 7 ми внутренней поверхностью нагретой заготовки 2. В рабочей зоне происходит химико-термическое взаимодействие газовой атмосферы с внутренней поверхностью заготовки 2, в результате чего осуществляется ее насыщение упрочняющими компонентами (углеродом, азотом и т.п.). Отработанные продукты реакции отсасываются через отверстия в трубке отвода газовой смеси 9 станцией регенерации и утилизации отработанных газов 14. Выбор расстояния между перегородками 6 и 7 не менее осевой длины нагревателей обеспечивает необходимое условие присутствия газовой смеси на всей поверхности зоны нагрева. Кроме того, выбранное расстояние между перегородками обеспечивает их контакт с внутренней поверхностью трубы в холодном состоянии - до зоны нагрева и после спрейера-охладителя, что исключает образование дефектов из-за контакта перегородок с внутренней поверхностью разупрочненного металла в горячем состоянии.

Наличие быстроразъемного соединения позволяет осуществить непрерывно-последовательный пропуск заготовок через зону нагрева-насыщения. Это необходимо по условиям нагрева. При одиночном пропуске заготовок имеет место неравномерный нагрев по длине заготовки, связанный с переходными процессами в электронагревателях при переменном их заполнении металлом. Равномерный нагрев достигается при пропуске заготовок встык, который обеспечивается наличием быстроразъемного соединения 12 (фиг. 2). При прохождении задним концом предыдущей заготовки 2 быстроразъемного соединения 12 оно расцепляется и участок 15 газопровода отводится назад, посредством пневмоцилиндра 16, освобождая место для подачи очередной заготовки с накопительного стеллажа 17. Очередная заготовка сбрасывается с накопительного стеллажа, трубка подвода 15 газопровода задается в полость трубы, быстроразъемное соединение сцепляется, подвод и отвод газов восстанавливаются. Посредством пневмоцилиндра 16 газопровод устанавливается в исходное состояние. Поданная заготовка ускоренно подается по ходу процесса до соприкосновения торцев с предыдущей и по мере ее ухода из зоны отработки занимает ее место, подвергаясь непрерывно-последовательной обработке при неизменных режимах температуры и газовой среды.

Учитывая относительно низкую скорость перемещения заготовок при химико-термической обработке, составляющую как правило 0,1 - 0,2 м/мин, смещение зоны обработки после расцепления быстроразъемного соединения 12 до нового сцепления не превышает величины 0,05 - 0,15 м, что практически не оказывает влияния на процесс обработки. Утечки через негерметичность торцевого соединения труб незначительны, удаляются вентиляцией и компенсируются определенным экспериментальным увеличением подачи газовой смеси на период пропускания стыка через зону насыщения. Готовые трубы укладываются на стеллаж 18. На фиг. 3 приведен вариант выполнения быстроразъемного соединения. Оно включает две полумуфты 19, 20, соединяемые простым поворотом посредством зацепов 21. Шариковые клапаны 22 и 23 герметизируют части газопровода на период разъединения. При соединении шариковые клапаны отжимаются и обеспечивают проход газов. Резиновые уплотнительные кольца 24, 25 герметизируют соединение полумуфт.

Снабжение каждой из перегородок кольцевой полостью, сообщающейся отводящим участком газопровода, позволяет исключить утечки газовых продуктов в атмосферу, т. к. за счет отсоса газовой смеси в них создается разрежение, и подсос через зазоры из газовой среды и из атмосферы локализуется станцией регенерации и утилизации отработавших газов 13.

Таким образом, снабжение газопровода по меньшей мере двумя закрепленными на его наружной поверхности перегородками, расстояние между которыми не менее осевой длины нагревателей, и быстроразъемным соединением обеспечивает равномерное насыщение внутренней поверхности по всей длине обрабатываемых труб за счет стабилизации температуры нагрева и состава насыщающей атмосферы, а также обеспечивает непрерывно-последовательный пропуск трубных заготовок. Снабжение каждой перегородки кольцевой полостью, сообщающейся с отводящим участком газопровода, обеспечивает исключение утечек содержащей вредные компоненты газовой среды в атмосферу.

Проверка способа осуществлялась на горизонтальной индукционной заготовке для газовой цементации внутренней поверхности труб-заготовок цилиндров глубинных штанговых насосов для нефтедобычи.

Характеристика процесса

Внутренний диаметр труб, мм - 44

Толщина стенки, мм - 7,0

Длина труб, мм - 5100

Длина зоны нагрева, мм - 3200

Температура нагрева, oC - 1100 - 1150

Скорость перемещения заготовки, м/мин - 0,2

Газовая среда - на основе природного газа.

При одиночном пропуске заготовок отмечалась неравномерность эффективной толщины науглероженного слоя. Толщина слоя на переднем конце трубы возрастала на участке 1,8 - 2,0 м от 0,4 мм до 0,8 мм, на участке 1,5 - 2,0 м в средней части она оставалась постоянной и на выходе трубы на участке 1,2 - 1,5 м убывала до величины 0,4 - 0,6 мм. При обработке с использованием заявленного устройства эффективная толщина науглероженного слоя оставалась практически постоянной на всей длине трубы и составила 0,7 - 0,8 мм. Производительность обработки увеличилась на 20 - 30% за счет исключения разрывов между обрабатываемыми трубами.

Использование заявляемого устройства позволит повысить качество обработки, улучшить условия труда, повысить производительность химико-термической обработки длинномерных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129167C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2160791C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В РАСПЛАВЕ ЦИАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152453C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180017C1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| СПОСОБ ЦИАНИРОВАНИЯ ИЗДЕЛИЙ | 1997 |

|

RU2107745C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТИЗОВ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 1999 |

|

RU2171960C2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2219452C1 |

Изобретение относится к химико-термической обработке стальных изделий, преимущественно внутренней поверхности труб, работающих в трущихся парах. Устройство для химико-термической обработки внутренней поверхности труб содержит транспортирующее устройство для труб, нагреватели и газопровод для подвода насыщающего газа и отвода продуктов реакции. Газопровод снабжен быстроразъемным соединением и по меньшей мере двумя закрепленными на его наружной поверхности перегородками, расстояние между которыми не менее длины участка, на котором размещены нагреватели. Кроме того, каждая перегородка газопровода снабжена кольцевой полостью, сообщающейся с отводящим участком газопровода. Изобретение обеспечивает технический результат, заключающийся в повышении качества упрочненного слоя слоя за счет поддержания заданного постоянного состава насыщающей атмосферы и температуры по длине трубы. 1 з.п ф-лы, 3 ил.

| Лупин В.А., Сельницин М.Г | |||

| Повышение износостойкости внутренней поверхности труб | |||

| - Сварочное производство, 1977, N 9, с.22 - 23 | |||

| Арзамасов Б.Н | |||

| Химико-термическая обработка металлов в активизированных газовых средах | |||

| - М.: Машиностроение, 1979, с.49 | |||

| SU 755861 A, 15.08.80 | |||

| Установка для упрочнения полых цилиндрических изделий | 1976 |

|

SU931805A1 |

| ИЗНОСОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2044778C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2031184C1 |

| ИЗНОСОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2049124C1 |

| Соколов К.С | |||

| Оборудование термических цехов | |||

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1999-04-27—Публикация

1998-04-14—Подача