Изобретение относится к области радиоэлектроники, в частности к алюмооноидному керамическому материалу, и может быть использовано в производстве металлокерамических ламп СВЧ, Керамические материалы, применяемые в качестве оболочек металпокерамических ламп, иметь высокую механическую прочность , плотность, стабильную микроструктуру, позволякщую получать прочные векуумноплотные спаи с ме-г гаплом. Известен керамический материал со-, става: окись алюм1шия 88-96%, порошок стекла, содержащий двуокись кремния 53,5-58,8%,окись алюминия 25,5-32,2% окись магаия 7,4-8,1%, окись калыхая 6,9-7.6 l . Недостатком данного состава керамического материала является то, что стекло варится отдельно до полного оплавления, это вызывает технологические трудности при серийном изготовлении керамики. Известен состав и технология изготовления керамики с содержанием окиси алюминия 75-99,5% и нитевидной, пластинчатой или изометричной монокристаллической алюмомагнезиальной шпинели 0,5-25% 2 , . Керамика отличается повышенными термостойкостью и механической прочностью. Недостатком данного состава и способа является необходимость применения шпинели с определенным типом кристалле®, что приводит к усложнению техноло-. гии изготовления керамики и при этом обжиг заготовок проводится при высокой температуре - 180Ос, образцы имеют большую открытую пористость. Наиболее близким техническим решением к данному является, шихта для изготовления керамического материала, содерггащая основуcC-AC O 0 1-1 «Q Si Оч и добавку шпинелей: 0,1-2,5 NVnGr2.64 и 0,3-6,OfAviAe204l31 . 73 Материал, полученный из данной шихты, обладая высокими диэлектрическими и механическими свойствами, не обеспечи чивает прочного соединения с металлом из-за практического отсутствия стеклофа зы, что делает невозможным его использование для оболочек металло-керамиче- ских ламп. Целью изобретения является повышение прочности соединения с металлом. Поставленная цель достигается за счеч того, что шихта для изготовления керамического материала, включающая оС глинозем, двуокись кремния и добавку шпине-ли, содержит в качестве последней магнезиально-гпиноземистую прт следующем соотношении компонентов, вес.%. Двуокись кремния2,6-3,0 М afнезиально-глиноземистая шпинель3,6-5,0 (Х-гликоземОстальное Шихта характеризуется следующим исходным составом шпинели: Окись магний27,6-27,8 Окись алюминия71,3-71,6 Окись бора0,6-1,0 Введение шпинелц..предлагаемого соста ва обеспечивает получение керамического материала со стабшьным химическим составом и структурой. Экспериментально установлено, что пр обжита керамического материала алюмо- магнезиальная шпинель, синтезированная при 1360 С, взаимодействует с двуокись кремния и активной окисью алюминия с образованием муллита, который при образует расплав, способствующий спеканию керамики. Количество образовавшегося расплава определяется количеством и составом стекпообразующих добавок, а именно, порошка двуокиси кре ния и шпинели. Рентгенофазовый анализ показал, что при сбяшге в интервале 15ОО-166ОС в керамике присутствует остаток непрореагировавшей шпинели и, следовательно, количество образовавшегося стекла будет находиться в определенных пределах (6-7%). Использование шпинелипредлагаемого состава, и пороик ка двуокиси кремния для образования стеклофазы керамики в температурном интервале 1б40-1660 с позволяет получат материал со стабильным составом стеклофазы, что .приводит к стабильным резуп татам по качеству металло-керамических спаев. Повышение температуры обжига ке рамического материала предлагаемого состава нецелесообразно, так как с повыше нием мпературы до 1680-17ОО®С шпя 7 нель полностью растворяется и при этом начинается растворение окиси алюминия, что является причиной нестабильности количества стеклофазы керамики. Обжиг при 164О-166О С обеслечивает образование вакуумноппотного материала с необходимой величиной кристалла основной кристаллической фазы корунда (5-7 мкм). Введение стеклообразующей добавки шпинели менее 3,6% и порошка двуокиси кремния менее 2,6%, а также, более 5,0% и 3,0% соответственно не обеспечивает по-, лучение необходимой микроструктуры керамики и прочности спая керамики с металлами. Пример. В активированный прокаленный глинозем оС формы алюминия вводят предварительно синтезированную алюмомагнезиальную шпинель, активированную борнымангидридом. Шпинель готовят отдельно. Компоненты, взятые по репепту (вес.%): Окись магния27,8 Окись алюминия71,6 Окись бораО,6 Смешиваются сухим способом в шаровоймельнице и затем спекают при 13401360 С. Введение окиси бора способствует более полному химическому пропессу образования шпинели и снижению температуры ее синтеза за счет образования с окисью магния расплава эвтектического состава. Введение добавки, образующей твердые растворы или расплавы эвтектического состава, интенсифицирует процесс спекания шпинели. Экспериментально установлено оптимальное количество вводимой окиси бора для увеличения активност компонентов и полного синтеза шпинели. Рентгенофазовый анализ показал, что введение 0,6% окиси бора обеспечивает полноту реакции образования шпинели при температуре 1360 С. Порошок двуокиси кремния размалывается до суммарной поверхности 2000- 4000 CMVr. Приготовлены компоненты - dL f шпинель синтезирована и двуоки- си кремния смешивают сухим помолом в шаровой мельнице при соотношении материал: шары -,1:2 в течение 24 ч до суммарной поверхности 400О-5000 см /г. Шшкер готовят на парафиновой связке, Детали оформляют, например методом горячего литья под-давлением. ,Предварительный обжиг проводят при 90О-1000 С, окончательный - при 1640-166OG Технология изготовления керамики и предав{яггепьно синтезированной шпинега искпючает продолжительный мокрый помол компонентов; намол футеровки и мелющих тел, а также последующую фильтрацию и сушку массы, при этом снижается температура окончательного обжига.

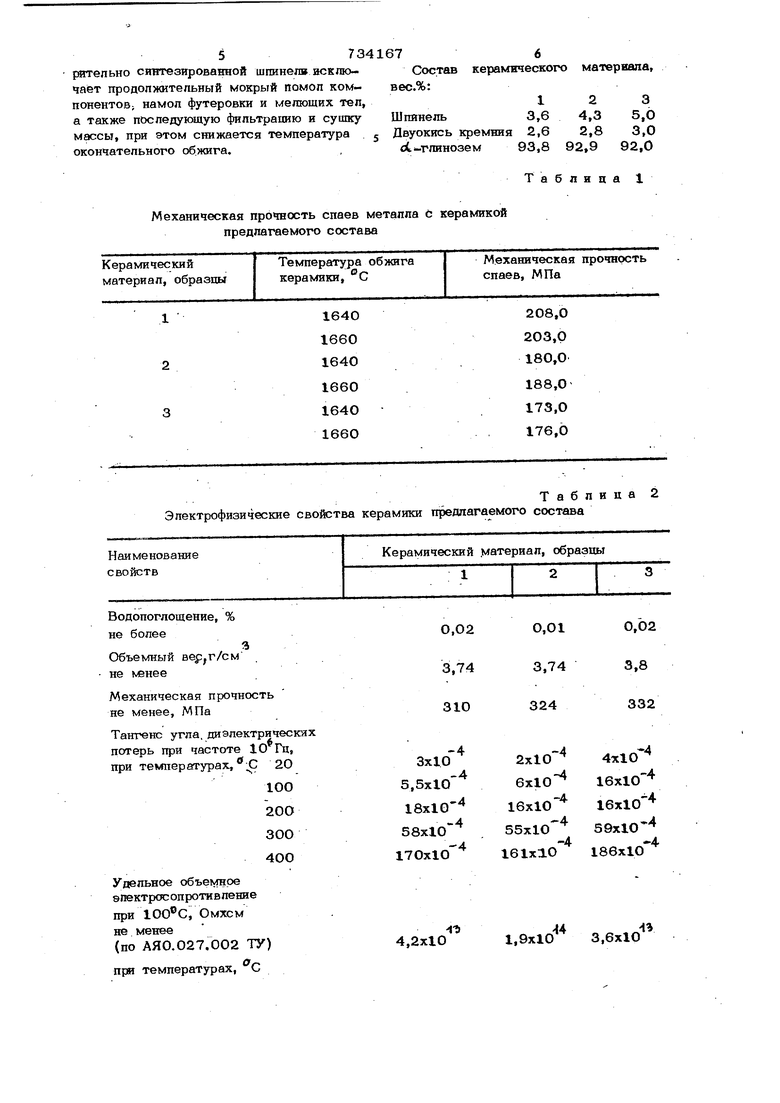

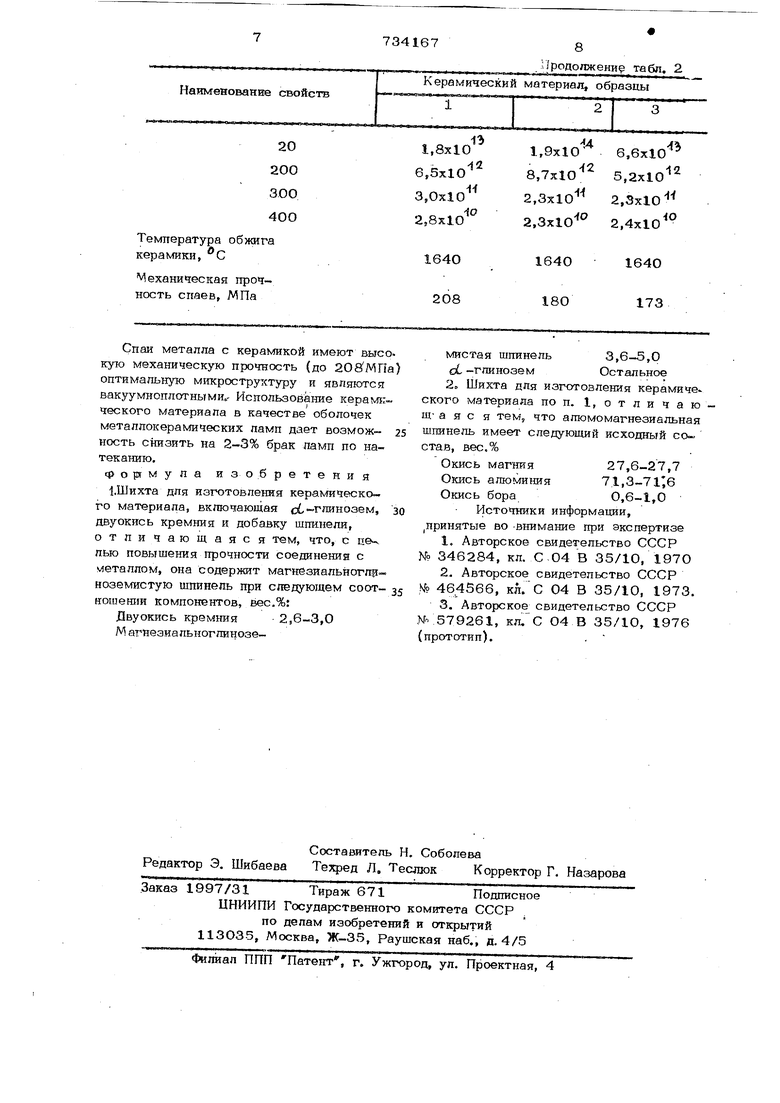

Механическая прочность спаев металла fc керамикой предлагаемого состава

Состав керамического материала, вес.%:

123

Шпинель3,6 4,3 5,0

Двуокись кремния 2,6 2,8 3,0

оС ГЛйнозем93,8 92,9 92,0

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1981 |

|

SU952824A2 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| Композиция для соединения керамических деталей | 1978 |

|

SU749817A1 |

| Шихта для изготовления керамического материала | 1976 |

|

SU566802A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1054330A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| Керамический материал | 1977 |

|

SU607826A1 |

| Шихта для получения керамического материала | 1975 |

|

SU543642A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ | 2014 |

|

RU2571876C1 |

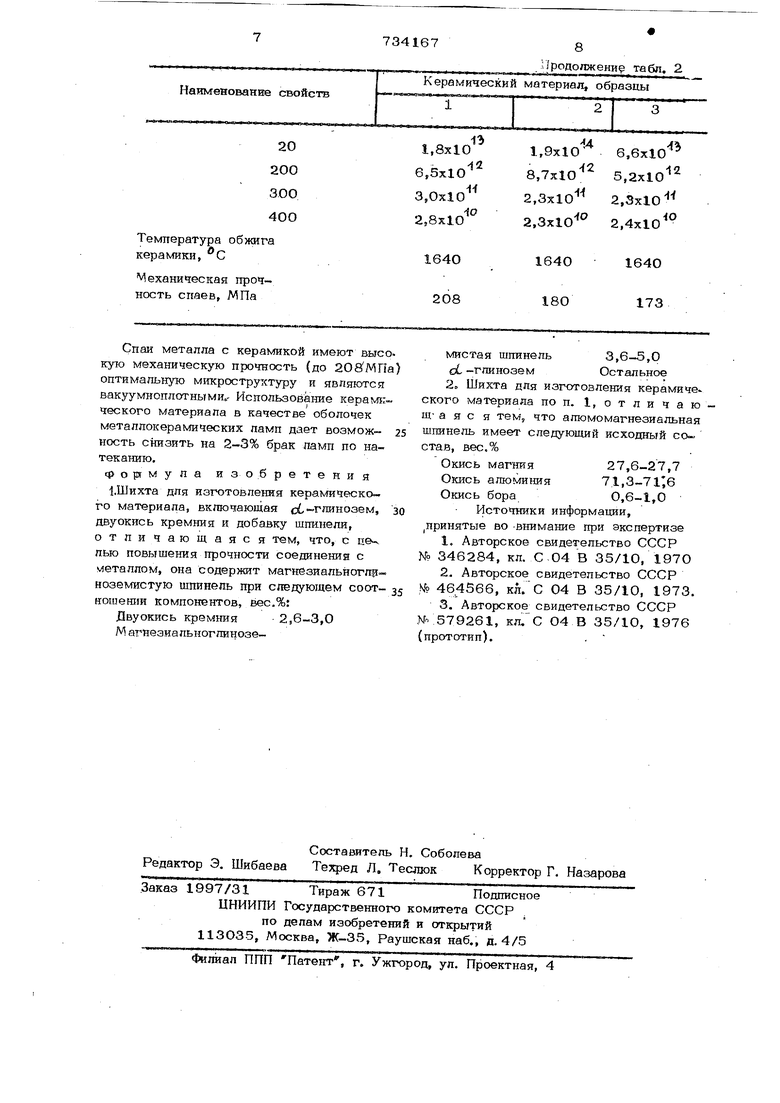

Электрофизические свойства керамики

Удельное электросопротивление

при , Омхсм

не менее

(по АЯО.027.002 ТУ)

при температурах, С

1 44ЛЪ

4,2x101,9x103,6x10 Таблица2 предлагаемого состава

Температура обжига керамики, С

Механическая прочность спаев, МПа

Спаи металла с керамикой имеют высо кую механическую прочность (до 208МПа оптимальную микрсх:трухтуру и являются вакуумноплотными - Использование керам :ческого материала в качестве оболочек металлокерамических ламп дает возможность снизить на 2-3% брак памп по натеканию.

Форгмула изобретения 1.Шихта для изготовления керактческого материала, включающая об-глинозем, двуокись кремния и добавку шпинели, отличающаяся тем, что, с це-ч пью повышения прочности соединения с металлом, она содержит магнезиальноглриоземистую шгганепь при следующем соотношении компонентов, вес.%:

Двуокись кремния2.,,0

Магнезиальноглинозе1640

1640

1640

208

173

180

мистая шпинель3,6-5,0

cL -глиноземОстальное

Окись магния27,6-27,7

Окись алюминия71,

Окись бора0,6-1,0

Источники информации, принятые во -внимание при экспертизе

NO 464566, кл.С 04 В 35/10, 1973.

Авторы

Даты

1980-05-15—Публикация

1977-10-24—Подача