I

Изобретение относится к технологии изготовления плотных керамических материалов на основе окисей магния и алюминия, используемых в областях электроники и электронной техники.

Известен материал на основе алюмбмагниевой шпинели, включающий окислы магния, алюминия и добавки или ЦалОд в количествах 0,05-0,2%, и добавки ВеО, ScO или Zf Og в количествах lj. Недостатком этого материала являются относительно высокие температуры синтеза шпинели - 1351560с и спекания материала до вакуумплотного состояния - 1450-1560 С.

цель изобретения - снижение температур синтеза шпинели и спекания материала,

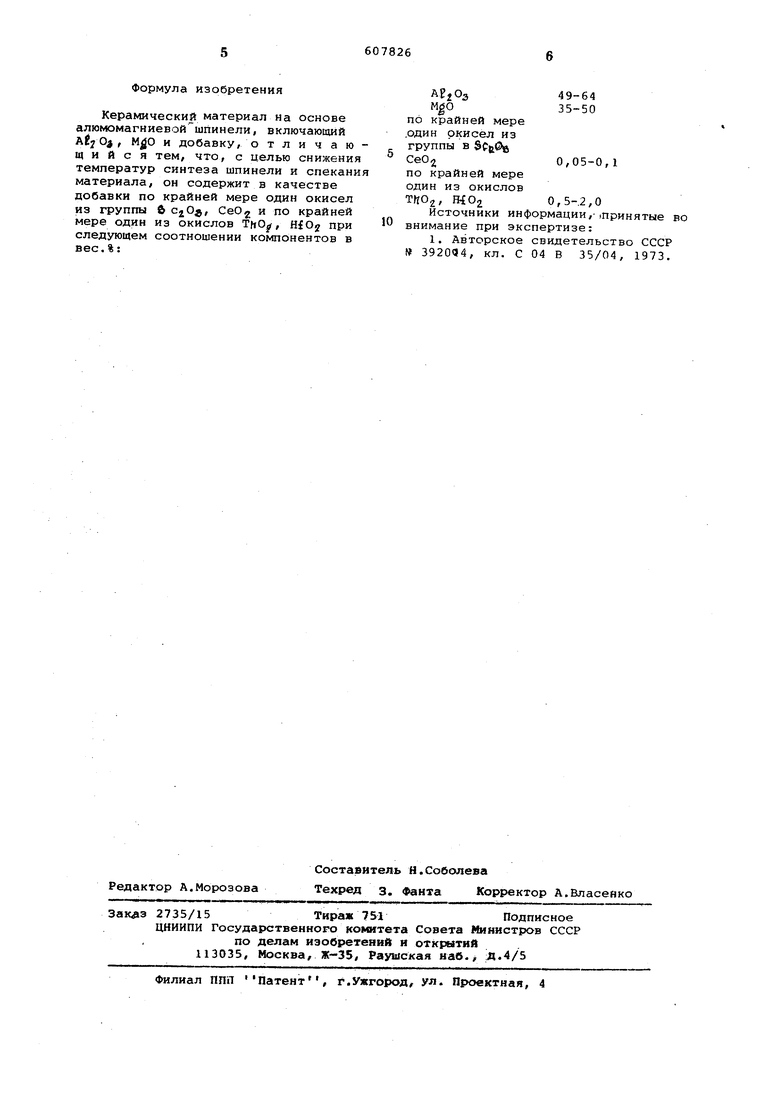

Это достигается тем, что керамический материал на основе алюмомагниевой шпинели, включаиощий AEjO, и добавку, содержит в качестве добавки, по крайней мере, один окисел из группы bcgOg, CeOj и по крайней мере один из окислов ThOj, HfOj при еледующем соотношении компонентов, вес.%

АР ОЗ49-64

MgO35-50

по крайней мере один окисел из группы

ScjO, CeOj 0,05-0,1

2

по крайней мере один из окислов ThOj, HfOg 0,5-2,0

Использование перечисленных добавок позволяет снизить температуру синтеза шпинели в смеси до 1200-1250 С, а температуру спекания синтезированного керамического порошка до 14001450 С.

Шихту и керамику изготавливают следующим образом. Сначала в окись магния (углекислый магний) вводят один из окислов добавки или их парные композиции в необходимом количестве в вида водных растворов солейЗс (ЯС ) ; СеСЛОз) ; Tttdiqj) ; «{0103)4 .

Увлажненную растворами солей окись магния (углекислый магний) тщательно пёремепШвают, после чего просушивают и обймгают при 500-1000 с с выдержкой 0,5-1 ч, .Предварительно измельченный до размера частиц 1-3 мк с , .удельной поверхностью 8000-8500 ctf/r глинозем сгдашивают мокрым способом в шаровой мельнице с обожжёной окисью магния в требуемых соотношениях.

Исходные материалы для шихт, приведенных в составах 1,2 и 3 следующие: вес.%; глиноэем ГА-85, гидрат окиси алюминия, окись магния осажденная чда и магний углекислый, чда.

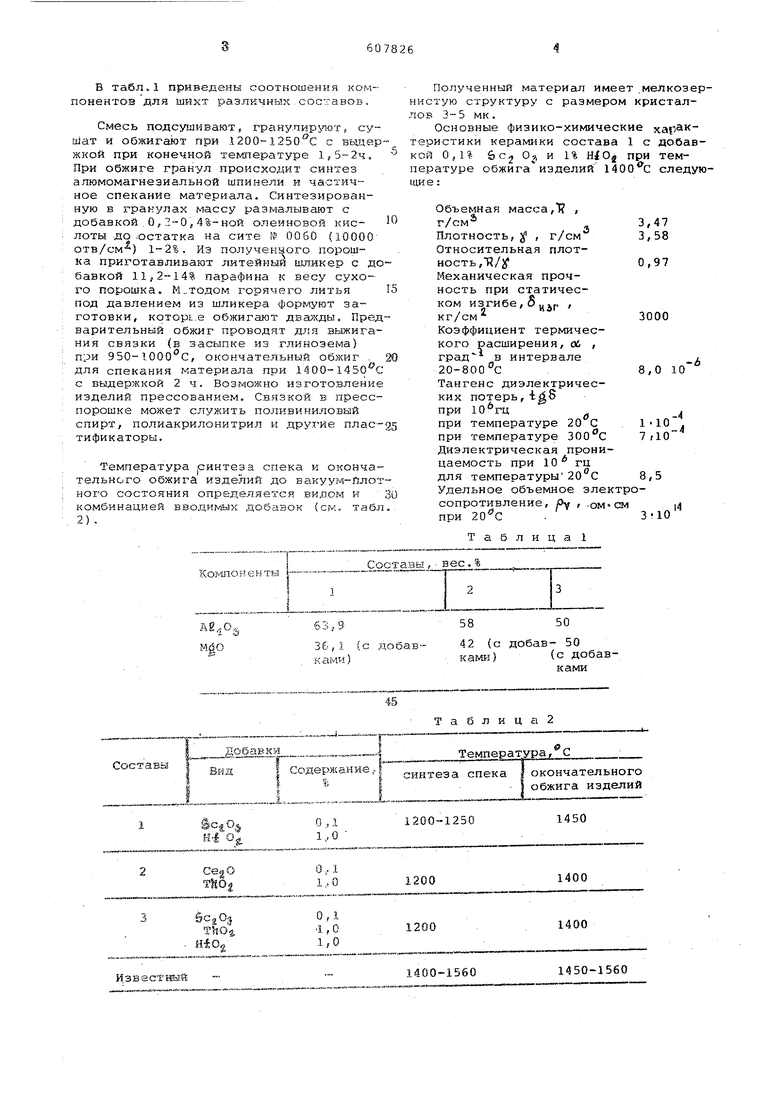

В табл.1 приведены соотношения компонентов для шихт различных составов.

Смесь подсушивают, гранулируют, сушат и Обжигают при 1200-1250 0 с ввдержкой при конечной температуре 1,5-2ч. При обжиге гранул происходит синтез алюмомагнеэиальной шпинели и частичное спекание материала. Синтезированную в гранулах массу размалывают с добавкой.0,3-0,4%-ной олеиновой кис- JO лоты до остатка на сите № 0060 (10000 отв/см) 1-2%. Из полученного порошка приготавливают литейный шликер с добавкой 11,2-14% парафина к весу сухого порошка. Методом горячего литья 15 под давлением из шликера формуют заготовки, KOTopt.e обжигают дважды. Предварительный обжиг проводят для выжигания связки (в засыпке из глинозема) при 950-1000 С, окончательный обжиг . 20 для спекания материала при 1400-1450 0 с выдержкой 2 ч. Возможно изготовление изделий прессованием. Связкой в пресспорошке может служить поливиниловый спирт, полиакрилонитрил и другие плас-ад тификаторы.

Температура ринтеза спека и окончательного обжига изделий до вакуум-плотного состояния определяется видом и 30 комбинацией вводимых добавок (см. табл.

Полученный материал имеет мелкозернистую структуру с размером кристаллов 3-5 мк.

Основные физико-химические характеристики керамики состава 1 с добавкой 0,1% Sjcj Oj и 1% HlOj при температуре обжига изделий следующие;

Объемная масса, ,

г/см

Плотность, , г/см

Относительная плотHOCTb,

Механическая прочность при статическом изгибе, 5цJP , кг/см

Коэффициент термического расширения, об , град в интервале 20-800 с

Тангенс диэлектрических потерь, при

при температуре 20 С при температуре 300 Диэлектрическая проницаемость при 10 ГЦ для температуры 20с Удельное объемное элесопротивление, /Эу ,.ом

при Т а

л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИОГиКЛ | 1973 |

|

SU392044A1 |

| Способ подготовки шихты | 1981 |

|

SU1011602A1 |

| Способ получения керамических изделий | 1983 |

|

SU1131853A1 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| ВАРИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118006C1 |

| АЛЮМООКСИДНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1994 |

|

RU2138461C1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| Способ изготовления огнеупорных изделий | 1980 |

|

SU876605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

Известный -

Таблица2

1450-1560

1400-1560 5 60 формула изобретения Керамический материал на основе алюмомагниевойшпинели, включающий Pi.tjO, и добавку, о тличающ и и с я тем, что, с целью снижения температур синтеза шпинели и спекания материала, он содержит в качестве добавки по крайней мере один окисел из группы б ° крайней мере один из окислов TitO, HiOg при следующем соотношении компонентов в вес.%: 66 АРлОд 49-64 М О35-50 по крайней мере .один окисел из группы в СеО 0,05-0,1 по крайней мере один из окислов ТЦО2, Н|О2 0,5-.2,0 Источники информации, шринятые во внимание при экспертизе: 1. Авторское свидетельство СССР 392044, кл. С 04 В 35/04, 1973.

Авторы

Даты

1978-05-25—Публикация

1977-01-12—Подача