1

Изобретение относится к способам контроля физико-химических свойств различных жидких сред.

В промышленности вязкость жидкостей и расплавов измеряется вибрационными вискозиметрами, которые при наличии температурной компенсации могут работать в среде весьма высокой температуры 1. Однако точность и надежность измерения резко снижаются при температурах выше .

Известен способ измерения вязкости жидкости при возвратно-поступательном движении ее в капилляретрубке, обусловленном приложением импульсов давления к контролируемой жидкости, путем измерения средней скорости изменения давления в газовой передающей среде 2. Этот способ имеет ограниченную сферу при- менения вследствие необходимости .pi бора жидкости для измерения, сложности выполнения операций, снижения точности за счет влияния на скорость изменения давления, кроме вязкости, шероховатости поверхности капилляра, различных загрязнений в капилляре.

Цель изобретения - повышение точ ности и надежности измерения при непрерывном контроле вязкости..

Эта цель достигается тем, что капилляр заполняют газом до образования пузыря на конце капилляра, изменяют давление газа путем вертикального возвратно-поступательного перемещения капилляра между двумя .уровнями жидкости, не нарушая при этом стабильности сегмента сферы пузыря, измеряют в некоторой Точке разность между давлением, которое имеет газ при движении капилляра, и давлением, которое имеет газ при неподвижном капилляре.

Благодаря использованию вместо капилляра с жидкостью капилляра с пузырьком газа на конце снижается погрешность измерения (нет контакта исследуемой среды -с внутренней поверхностью капилляра) и расширяется область применения,, включая объекты с высокотемпературной средой, сус(Тензиями и др.

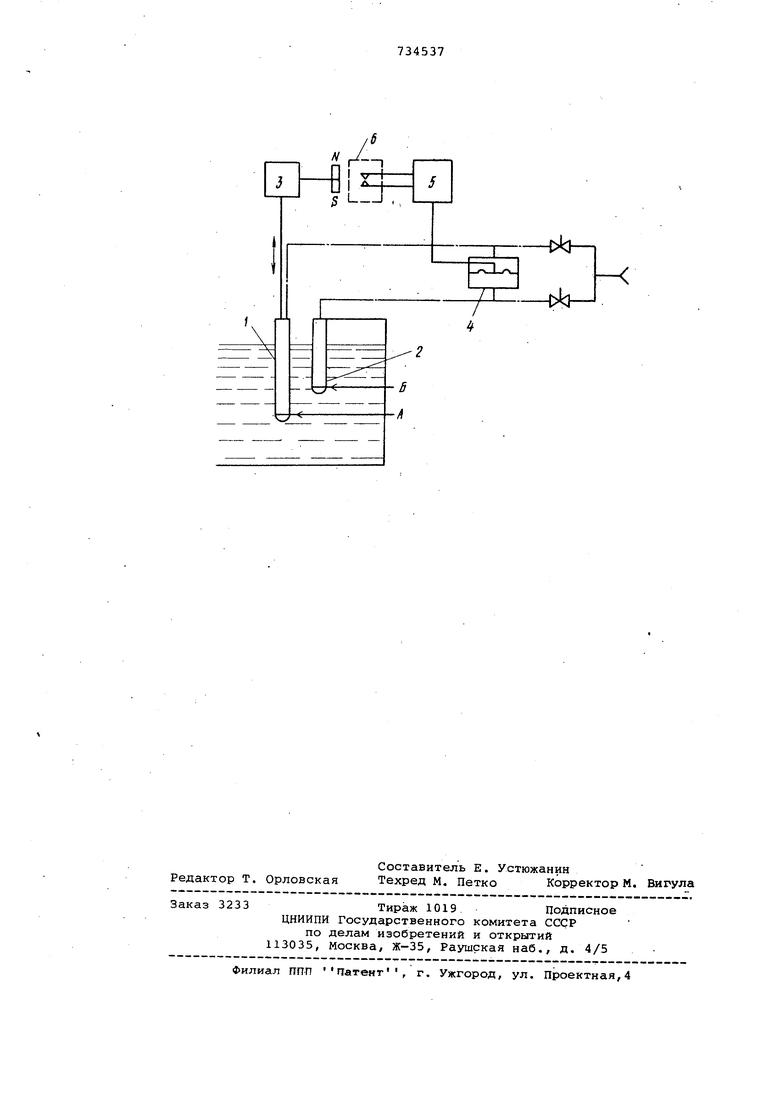

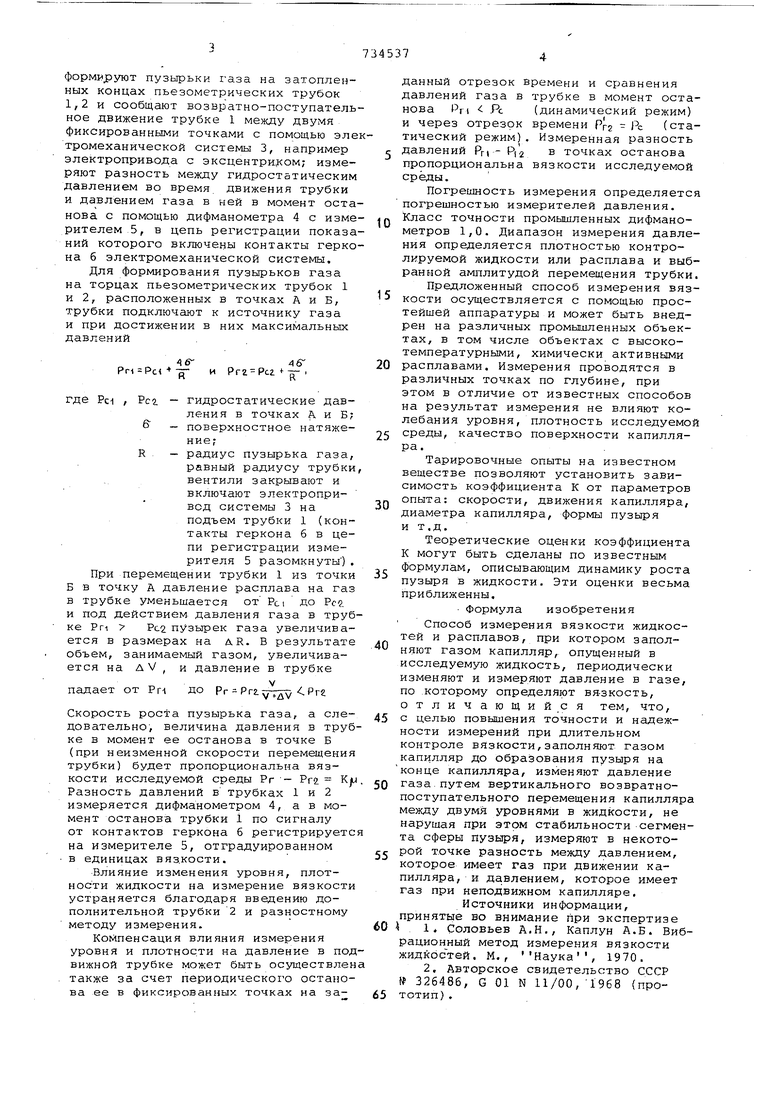

На чертеже показана схема реализации. .

Для измерения вязкости жидкости и расплавов предложенным способом формируют пузырьки газа на затопленных концах пьезометрических трубок 1,2 и сообщают возвратно-поступатель ное движение трубке 1 между двумя фиксированными точками с помощью эле тромеханической системы 3, например электропривода с эксцентри сом; измеряют разность между гидростатическим давлением во время движения трубки и давлением газа в ней в момент оста нова с помощью дифманометра 4 с изме рителем.5, в цепь регистрации показа ний которого включены контакты герко на 6 электромеханической системы. Для формирования пузырьков газа на торцах пьезометрических трубок 1 и 2, расположенных в точках А и Б, трубки подключают к источнику газа и при достижении в них максимальных давлений 1 и Ргг-Рсг Рг1 Рс1 -дгде Pc-i гидростатические давления в точках А, и Б поверхностное натяжение;радиус пузырька газа равный радиусу трубки вентили закрывают и включают электропривод системы 3 на подъем трубки 1 (контакты геркона 6 в цепи регистрации измерителя 5 разомкнуты ) При перемещении трубки 1 из точки Б в точку А давление расплава на га в трубке уменьшается от PCI до Рс. и под действием давления газа в тру ке Рг1 7 Рс2 пузырек газа увеличива ется в размерах на дк. В результат объем, занимаемый газом, увеличивается на AV , и давление в трубке Рг Рг21-ду Ргг падает от Pr-i Скорость роста пузырька газа, а еле довательно, величина давления в тру ке в момент ее останова в точке Б (при неизменной скорости перемещени трубки) будет пропорциональна вязкости исследуемой среды Рг - Ргч K Разность давлений в трубках 1 и 2 измеряется дифманометром 4, а в момент останова трубки 1 по сигналу от контактов геркона 6 регистрирует на измерителе 5, отградуированном в единицах вяз.кости. Влияние изменения уровня, плотности жидкости на измерение вязкост устраняется благодаря введению дополнительной трубки 2 и разностному методу измерения. Компенсация влияния измерения уровня и плотности на давление в по вижной трубке может быть осуществле также за счет периодического остано ва ее в фиксированных точках на заанный отрезок времени и сравнения давлений газа в трубке в момент останова РП PC (динамический режим) и через отрезок времени pf-j - Рс (статический режим). Измеренная разность давлений РП 2 точках останова пропорциональна вязкости исследуемой среды. Погрешность измерения определяется погрешностью измерителей давления. Класс точности промышленных дифманометров 1,0. Диапазон измерения давления определяется плотностью контролируемой жидкости или расплава и выбранной амплитудой перемещения трубки. Предложенный способ измерения вязкости осуществляется с помощью простейшей аппаратуры и может быть внедрен на различных промышленных объектах, в том числе объектах с высокотемпературными, химически активными расплавами. Измерения проводятся в различных точках по глубине, при этом в отличие от известных способов на результат измерения не влияют колебания уровня, плотность исследуемой среды, качество поверхности капилляра. Тарировочные опыты на известном веществе позволяют установить зависимость коэффициента К от параметров опыта: скорости, движения капилляра, диаметра капилляра, формы пузыря и т.д. Теоретические оценки коэффициента К могут быть сделаны по известным формулам, описывающим динамику роста пузыря в жидкости. Эти оценки весьма приближенны. Формула изобретения Способ измерения вязкости жидкостей и расплавов, при котором заполняют газом капилляр, опущенный в исследуемую жидкость, периодически изменяют и измеряют давление в газе, по .которому определяют вя-зкость, отличающийся тем, что, с целью повышения точности и надежности измерений при длительном контроле вязкости,заполняют газом капилляр до образования пузыря на конце капилляра, изменяют давление газа путем вертикального возвратнопоступательного перемещения капилляра между двумя уровнями в жидкости, не нарушая при этом стабильности сегмента сферы пузыря, измеряют в некоторой точке разность между давлением, которое имеет газ при движении капилляра, и давлением, которое имеет газ при неподвижном капилляре. Источники информации, принятые во внимание при экспертизе 1, Соловьев А,Н,, Каплун А.Б. Вибрационный метод измерения вязкости жидкостей. М., Наука, 1970. 2, Авторское свидетельство СССР № 326486, G 01 N 11/00, 1968 (прототип) .

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения глубинных скоростей расплавов | 1975 |

|

SU558003A1 |

| Устройство для измерения плотности жидкости | 1983 |

|

SU1117485A1 |

| Плотномер жидких сред | 1978 |

|

SU705307A1 |

| Устройство для измерения вязкости расплавов металла | 1980 |

|

SU894473A1 |

| Способ дистанционного измерения гидростатического давления жидкости в закрытых резервуарах | 1987 |

|

SU1437701A1 |

| Вискозиметр | 1976 |

|

SU616559A1 |

| Устройство для измерения вязкости | 1979 |

|

SU881575A1 |

| Способ измерения плотности жидкости | 1985 |

|

SU1354064A1 |

| Пневмоэлектрический измеритель плотности | 1976 |

|

SU763742A1 |

| Устройство для измерения плотности жидкости | 1978 |

|

SU763743A1 |

Авторы

Даты

1980-05-15—Публикация

1976-06-02—Подача