(54) УСТРОЙСТВО ДЛЯ СЪЕМА ПЕННОГО ПРОДУКТА ФЛОТАЦИОННЫХ ММ1ИН

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛОТАЦИОННАЯ МАШИНА | 1992 |

|

RU2038862C1 |

| УСТРОЙСТВО ДЛЯ СЪЕМА ПЕННОГО ПРОДУКТАС ПОВЕРХНОСТИ ПУЛЬПЫ ВО ФЛОТАЦИОННОЙМАШИНЕ | 1972 |

|

SU427738A1 |

| УЗЕЛ УДАЛЕНИЯ ПЕНЫ ФЛОТАЦИОННОЙ МАШИНЫ | 2005 |

|

RU2292954C1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2010 |

|

RU2457037C2 |

| Флотационная машина | 1981 |

|

SU1003906A1 |

| Универсальная лабораторная флотационная машина и статор флотационной машины | 2023 |

|

RU2800981C1 |

| Аэрационный блок флотационной машины | 1982 |

|

SU1045941A1 |

| Флотационная машина | 1979 |

|

SU942798A1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2000 |

|

RU2170145C1 |

| Машина пенной сепарации | 1981 |

|

SU977045A1 |

I

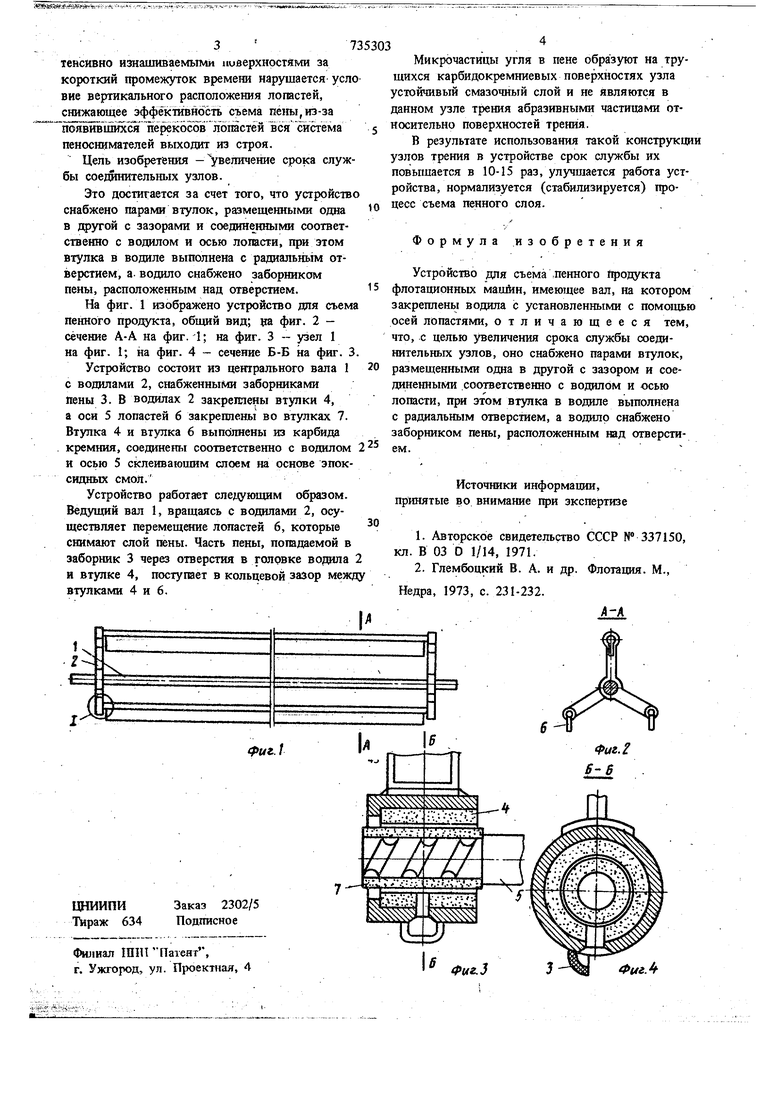

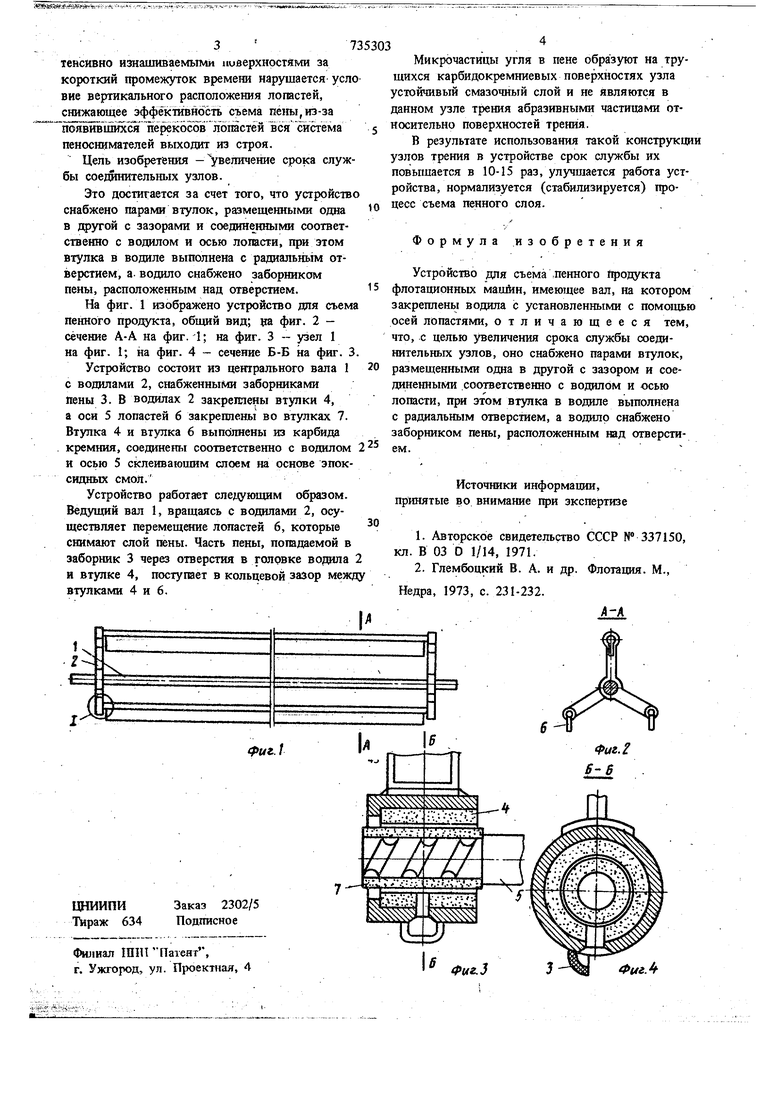

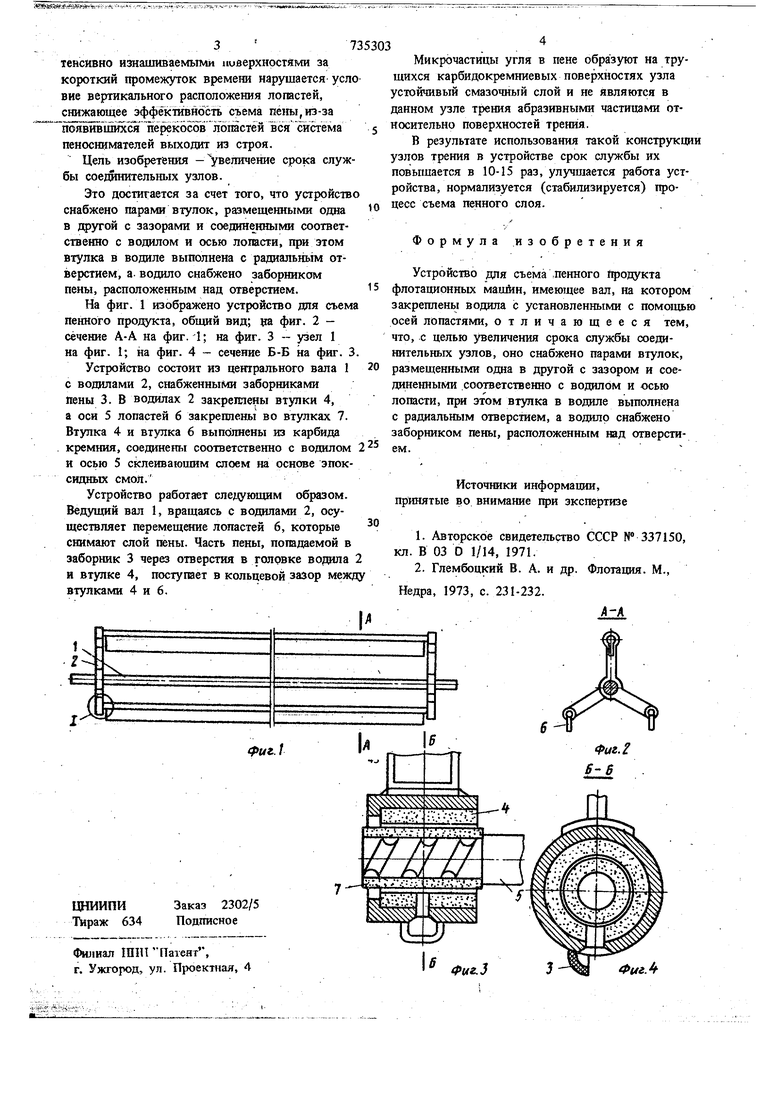

Изобретение касается флотационного обога- i щешш полезных ископаемых, относится к устройствам для съема пенного продукта флотационных машин, и может использоваться в горной, горнорудной, металлургической и других отраслях промьшшенности.

Известно устройство для удаления пенного продукта из камеры машины с жестко закрепленными или качающимися лопастями. При работе устройства с жестко закрепленной лопастью происходит снятие пенного слоя за счет входа лопастей в пену всей ее шюскостью, что приводит к деминирализащи пенного продукта, вьшадению из пены полезного компо - ; нента и к снижению извлечения. Для обеспечения нормальной работы пеносъемного устройства лопасти для съема пены выполняют качающимися 11.

Известна также конструкция съемного устройства, имеюшая вал, на котором закреплены водила с установленными с помощью осей лопастями 2.

Эти конструкции обладают существенны ш недостатками. Узлы трения, изготовленные из

углеродистых стАлей и пластических материалов под воздеЙ1С7Вием абразивных частиц, попадающих в зойу трения и внедряющихся в их поверхности, интенсивно изнашиваются. При этом твердые частицы в зоне трения узлов, изнашивая юс поверхности, создают условия повышенного трения и заклишшания, при которых повышается энергоемкость системы пеносъема, а также возможен выход из строя электродвигателей. Применение в таких узлах уплотнений во из10бежание проникновения в зону трения абразивных частиц угля и минеральных включений очень сложно и не эффективно.

Срок службы узлов трения из углеродистых сталей в существующих условиях не превышаtsет 1,2-1,8 тыс. ч. Поверхности трения, выполненные из пластических материалов (капролактам и др) практически не работоспособны. Все это приводит к значительным эксплуатацио шым издержкам, связанным с повышенной энерго20емкостью узлов трения, их низким сроком службы и, естественно, с частой остановкой флотомашнн дпя замены изнотошых узлов трения теноснимателей. В узлах трения с ин

Авторы

Даты

1980-05-25—Публикация

1978-03-22—Подача