1

Изобретение относится к газоразрядным приборам, в частности, усовершенствует способ изготовления газо.разрядной лампы с направленным световым потоком.

Известны газоразрядные источники света полостного типа, у которых колба, светоотражающая часть и окно для выхода излучения представляет собой 10 отдельные элементы, выполненные в виде цилиндров или конусов разного размера (1. В качестве светобтражающего элемента колбы применяют бериллиевую керамику,, а светопропускающе- 15 го - кварцевое стекло. Герметичное соединение вышеупомянутых элементов производят через кольцевые уплотнения - электродные узлы, расположенные на концах трубок или у основания 20 конусов, например, с помощью титанооловянного припоя. I

Газоразрядные лампы, изготовленные указанным способом, обладают 25 НИЗКОЙ надежностью, так как соединение элементов колбы осуществляют по методу несогласованного спая., Кроме того, такие лампы имеют низкую температуру эксплуатации из-за низ- ЗО

кой температуры плавления титановооловянного припоя.

Известны способы изготовления ламп с колбой из ситалла, соединенного с окном из кварцевого стекла. Герметичное соединение осуществляют при помощи припоечных стеювл 2 .

Недостатком известного способа изготовления такой ламги является то, что части колбы выполнены из разнородных материалов, отличающихся химическим составом, физико-химическим и термическими свойствами. Разница в коэффициентах теплового расширения (КТР) элементов колбы приводит к возникновению неравномерно распределенных напряжений, вызывающих разрушение прибора. Кроме того, используемый в данном случае спай является не согласованным и как следствие - малонадежным.

Цель изобретения - повышение рабочей температур и надежности лампы при одновременном увеличении силы света.

Цель достигается тем, что формование отражающей кераминеской части колбы производят из кварцевой керамики, получая сырец с плотностью 1,81,9 , который затем спекает при 1250-1450°С в течение 10-60 мин, обеспечивая прекращение, усадки и достижения вакуумной плотности черепка с объемным весом 2,0-2,15 г/см i после чего остекловывают внутреннюю полость керамической отралсающей части колбы на глубину 0,1-1 мм, а торцы на глубину 0,5-5 мм для постепенного изменения плотности от кварцевой керамики до плотности кварцевого стекЛа, и, наконец, остеклованньЗе торцы керамической отражающей части колбы сваривают непосредственно с кварцевым стеютом окна и элекТЕ дными .узлами, что обеспечивает согласованный спай двух однородных материалов.

Пределы технологических параметров осуществления способа (температура и продолжительность термообработки) обоснованы тем, что необходимае светотехнические и вакуумные свойства кварцевой керамики могут быть получены только в строго определенном температурно-временном интервале .

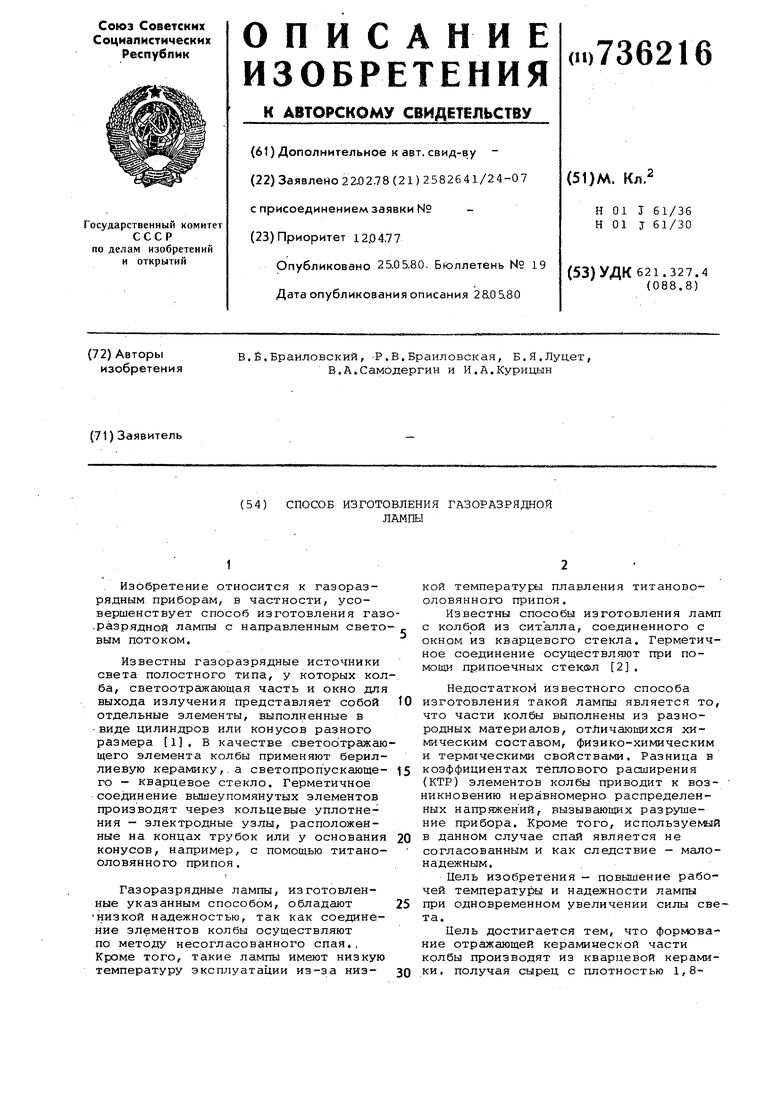

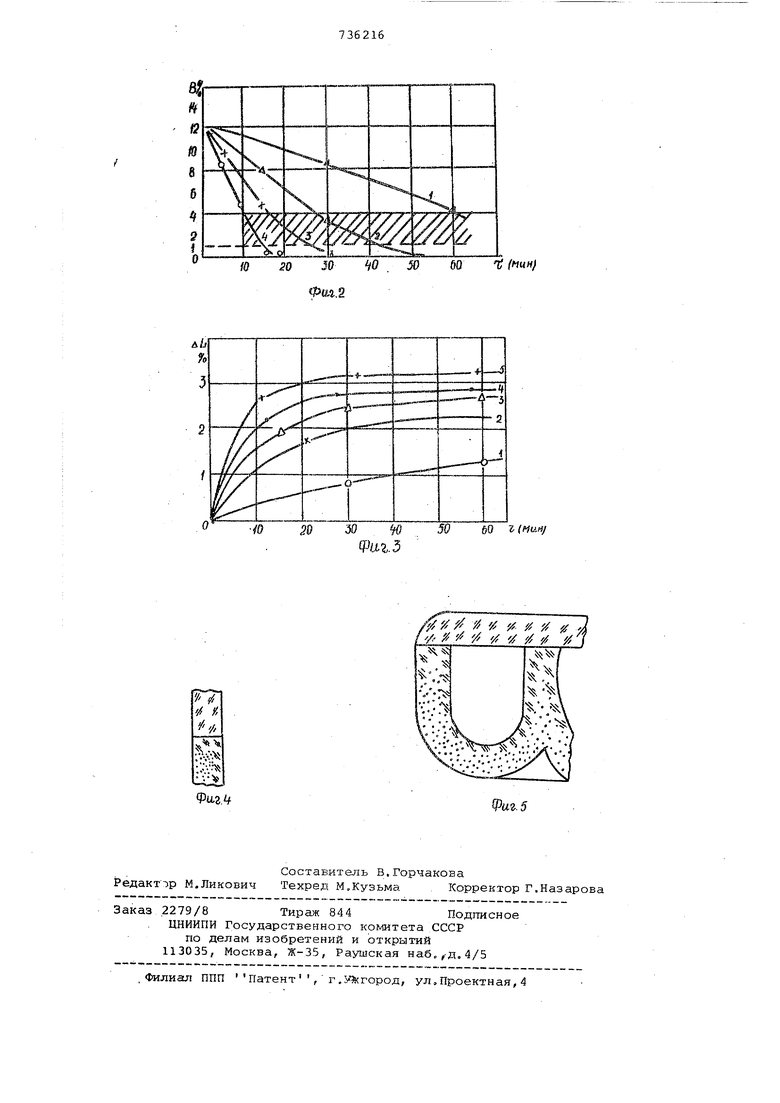

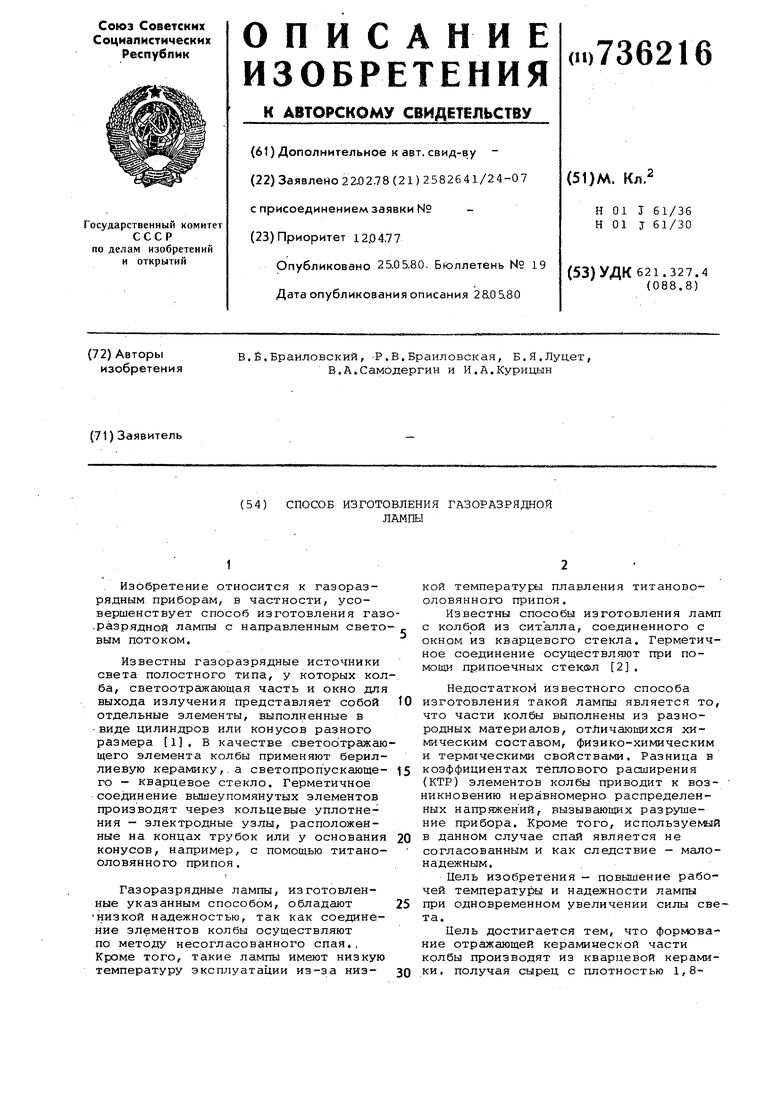

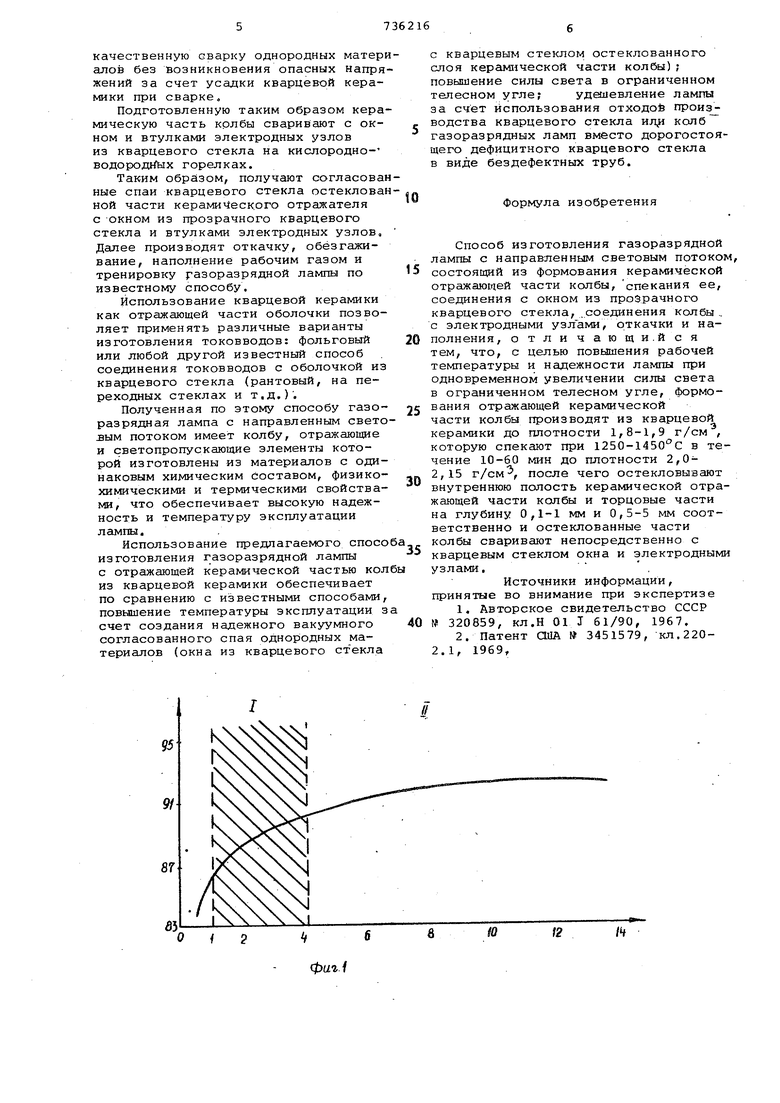

На фиг,1 приведена зависимость кфэффициента диффузного отражения кфарцевой керамики от ее пористости (|.-область вакуумплотных структур); н фиг.2 - зависимость изменения пористости кварцевой керамики от тёмпературно-временного режима обработки.;- на фиг.З - изменение усадки кварцевой керамики от времени термообработки при различных температурах на фиг,4 - схема соединения прозрачной части для выхода излучений с керамической частью колбы; на фиг.З то же,- .при взаимно-перпендикулярном положении соединяемых деталей. На фиг.1 видно, что сочетание достаточн высокого коэффициента отражения и вакуумплотных структур достигается при пористостях 1-4%, а при пористости ниже 1% кварцевая керамика становится полупрозрачной. На фиг,2 видно, что температурный интервал, в котором возмоххно получение вакуумплотных структур с достаточно высоким коэффициентом отражения (т.е. с пористостью 1-4%) составляет 1250145Q°C,

Надежный епай кварцевой керамики с окноь5 для. вй во да излучения может быть получен только в том случае, если присварке окна с керамической оболочкой в керамике не происходит усадки, т.е. когда процесс спекания керамики завершен до сварки. Это утверждение иллюстрируется фиг.З, из которого видно, что усадка керамики в температурном интервале 1350-1450 практически заканчивается после 10-20 мин термообработки. Вместе с тем, указанные пределы интервала спекания иэ.меняются на 20 50С Е

зависимости от химического состава применяемого сырья.

Отражающую керамическую часть колбы газорязрядной лампы с направленным световым потоком изготавливают - из кварцевой керамики, полученной, например, из водного шликера литьем в гипсовые формы. Шликер приготавливают мокрым из осколков трубок кварцевого стекла длиной

« 20-50 мм, которые являются отходами производства кварцевого стекла или колб газоразрядных .ламп. Помол ведут в мельницах, футерованных непрозрачным кварцевым стеклом. Загрузку кварцевого стекла, дистиллированной

5 воды и мелюгцих тел производят в весовом соотношении соответственно 1:0, 2;.. Время помола - 40 ч до получения шликера с гранулометрическим составом: до 5 мкм - 0-55%, 5-20 мкм -

0 20-25%, 20-50 мкм - 10-13%, 50-63 мкм: 3-5%.После помола из мельницы извлекают тела, а шликер стабилизируют в течение 60-75 ч. Формование проводят сливным методом в гипсовых

5 формах, внутренняя поверхность которых соответствует конфигурации отражающей керамической части колбы.

форма оболочки может быть любой, так как при изготовлении отражающей

0 части оболочки могут использоваться любые методы формования (холодн-ое шликерное литье, полусухое прессование, горячее шликерное литье и т.д.).

5Высушенные изделия (сырец) получают с объемным весом от 1,8-1,9г/см, которые спекают в камерных силитовых печах при 1350-1375с в течение 2040 мин до объемного веса спеченного черепка 2,0-2,15 г/см Ч Затем остек0 ловывают внутреннюю полость KeparviHческой отражающей части колбы на глубину 0,1-0,5 мм, а торцовые части на глубину 0,5-5 мм таким образом, что&л на торцах керамической части отра5 жателя плотность постепенно повышалась от плотности полученной кварцевой керамики до плотности кварцевого стекла, т,е, от 2,0-2,15 2,2 г/см Л

0Остекловку производят водороднокислородной горелкой на изделиях в нагретом состоянии с последующим постепенным снижением температуры до когдаатной. Кроме того, остекловка может алть произведена любым известным способом, например, лазерным излучением, мощными световыми потоками от даговых ламп с концентрацией луча, концентрированными лучевыми потоками от ламп накаливания, плаз0 менными горелками или потоками, рассредоточенным газовым разрядом и т.д., что появляется не принципиальным, Приниипиально то, что остекловка внутренней части обеспечивает малое

5 газоотделение, а остекловка торцов - качественную сварку однородных матер алов без возникновения опасных напря жений за счет усадки кварцевой керамики при сварке. Подготовленную таким образом кера мическую часть колбы сварибают с окном и втулками электродных узлов из кварцевого стекла на кислородноводорюд ых горелках. Таким образом, получают согласова ные спаи кварцевого стекла остеклова ной части керамического отражателя с окном из прозрачного кварцевого стекла и втулками электродных узлов, Далее производят откачку, обёзгаживание, наполнение рабочим газом и тренировку газоразрядной лампы по известному способу. Использование кварцевой керамики как отражающей части оболочки позволяет применять различные варианты изготовления токовводов: фольговый или любой другой известный способ соединения токовводов с оболочкой из кварцевого стекла (рантовый, на переходных стеклах и т.д.). Полученная по этому способу газоразрядная лампа с направленным свето вым потоком имеет колбу, отражающие и светопропускающие элементы которой изготовлены из материалов с одинаковым химическим составом, физикохимическими и термическими свойствами, что обеспечивает высокую надежность и температуру эксплуатации лампы. Использование предлагаемого спосо изготовления газоразрядной лампы с отражающей керамической частью кол из кварцевой керамики обеспечивает по сравнению с известными способами, повышение температуры эксплуатации з счет создания надежного вакуумного согласованного спая однородных материалов (окна из кварцевого стекла с кварцевым стеклом остеклованного слоя керамической части колбы); повышение силы света в ограниченном телесном угле;удешевление лампы за счет использования отходой производства кварцевого стекла ил колб газоразрядных ламп вместо дорогостоящего дефицитного кварцевого стекла в виде бездефектных труб. Формула изобретения Способ изготовления газоразрядной лампы с направленным световым потоком, состоящий из формования керамической отражающей части колбы, спекания ее, соединения с окном из прозрачного кварцевого стекла, .соединения колбы , с электродными узлами, откачки и наполнения, отличающи.йся тем, что, с целью повышения рабочей температуры и надежности лампы при одновременном увеличении силы света в ограниченном телесном угле, формования отражающей керамической части колбы производят из кварцевой керамики до плотности 1,8-1,9 г/см , которую спекают при 1250-1450°С в течение 10-60 мин до плотности 2,02,15 г/см-, после чего остекловывают внутреннюю полость керамической отражающей части колбы и торцовые части на глубину 0,1-1 мм и 0,5-5 мм соответственно и остеклованные части колбы сваривают непосредственно с кварцевым стеклом окна и электродными узлами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР W 320859, кл.Н 01 J 61/90, 1967. 2.Патент ОНА 3451579, кл.2202.1, 1969,

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| Способ изготовления изделий из кварцевой керамики | 1990 |

|

SU1784607A1 |

| Способ получения высокоплотной кварцевой керамики и изделий из нее | 2016 |

|

RU2637352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Термостойкий ввод в газоразрядную лампу | 1976 |

|

SU606472A1 |

| Газоразрядная спектральная лампа | 1981 |

|

SU1056310A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧЕК АНТЕННЫХ ОБТЕКАТЕЛЕЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2010 |

|

RU2436206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2008 |

|

RU2380341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОВВОДА ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1971 |

|

SU420011A1 |

Авторы

Даты

1980-05-25—Публикация

1978-02-22—Подача