Изобретение относится к области текстильных материалов и касается тканых лент для изготовления обшивок, а также способа их получения на ткацких станках. Известна тканая лента для изготовления обшивок, содержашая уточные и основные нити, обрузуюшие мелкоузорчатое переплетение 1. Структура тканых лент содержит высокомодульные и высокопрочные волокна, например, углеродные полотняного переплетеимя типа ЛУ, которые широко применяются в качестве армирующего наполнителя в композиционных, материалахв различных отраслях техники. Лента ЛУ изготавливается из ленты, полученной ткачеством из ПАН волокна водного способа формования. Для основы применяется нить № 30, а для утка - нить № 70. При этом количество нитей по основе составляет 40 н/см, а по утку значительно меньше - лишь 2,5 н/см. Лента ЛУ является практически однонаправленным материалом с ортогонально расположенным утком, поскольку отношение массы утка к массе основы представляет собой незначительную величину. Лента ЛУ находит широкое применение при изтотрвлёнки ббшивок, представляющих собой перекрестно армированный материал (для восприятия спектра нагрузок). Данная тканая лента является наиболее близкой к изобретению по технической сущности и достигаемому результату. Недостатком этой ленты является то, что при укладке однонаправленного наполнителя под различными углами возможно коробление обшивки, а вместе с тем и конструкции, если не будет получена структура с уравновешивающимися симметричными слоями. Кроме того, применение тканого однонаправленного материала (основного или уточного) для укладки под углами ± « приводит к повышению трудоемкости при выкладке, к излишним отходам армирующего наполнителя при отрезке, а также к недоиспользованию в работе конструкции уточных (в случае ленты ЛУ) нитей. Целью изобретения является повышение качества обшивок и расширение их ассортимента. Указанная цель достигается тем, что каждая из уточных нитей расположена по кривой, симметричной относительно продольной оси ленты.

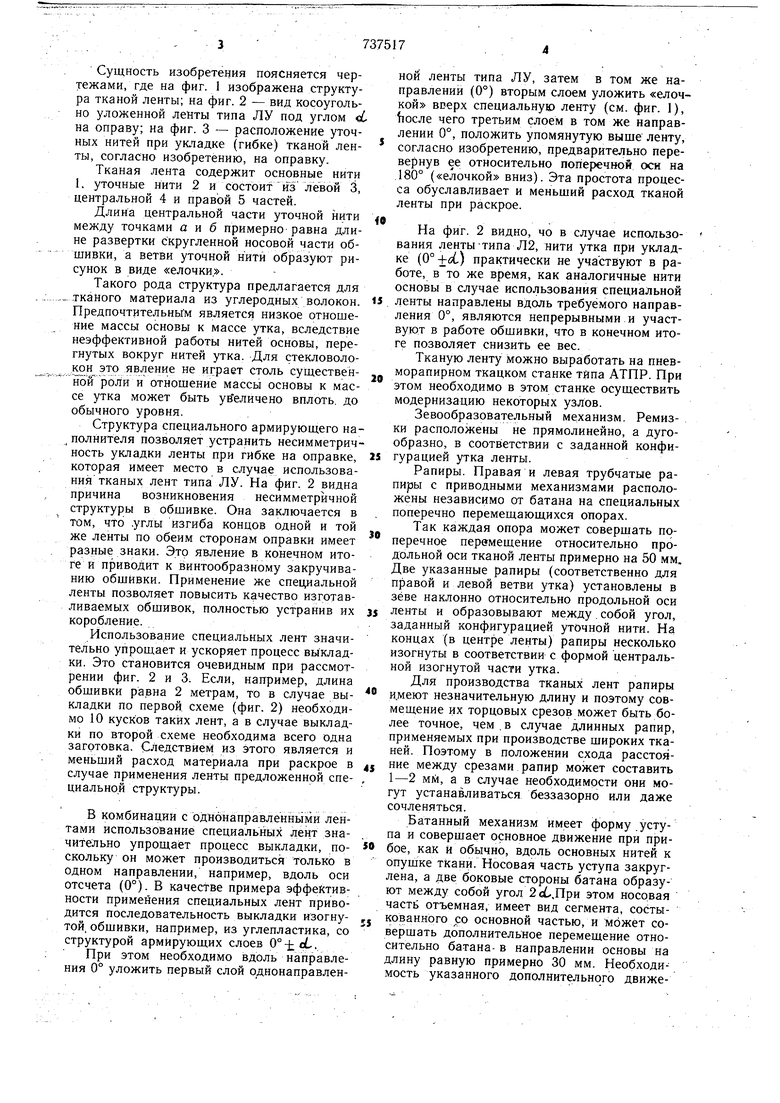

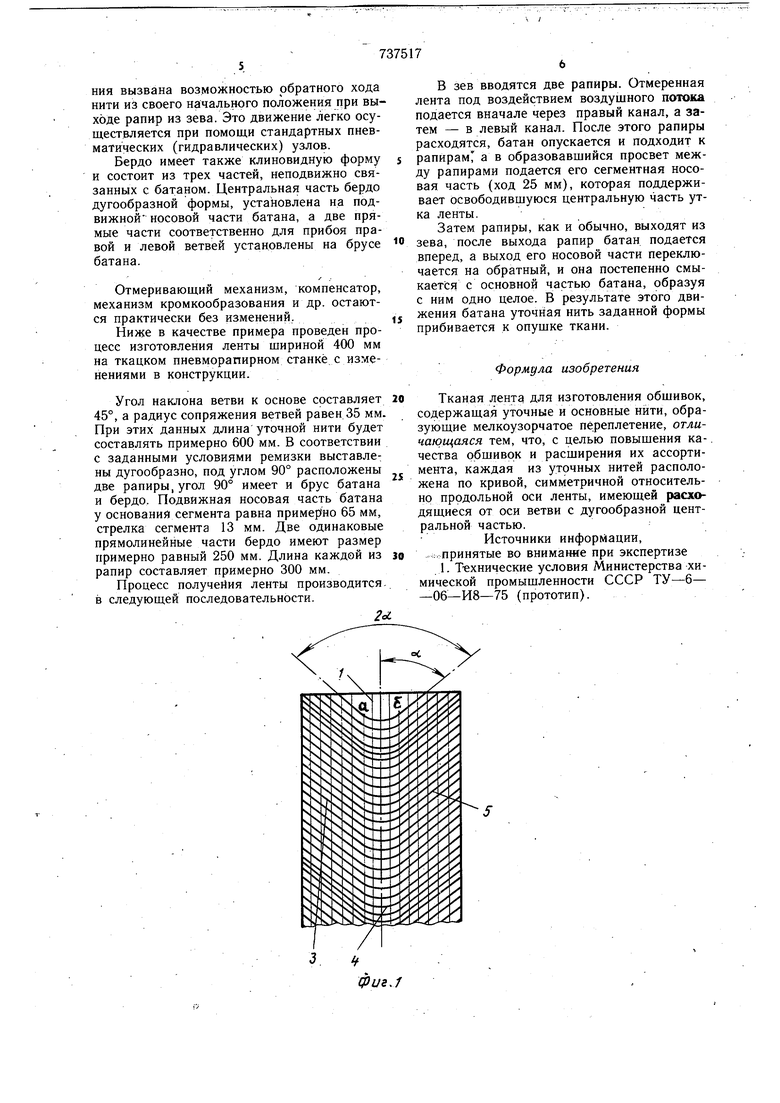

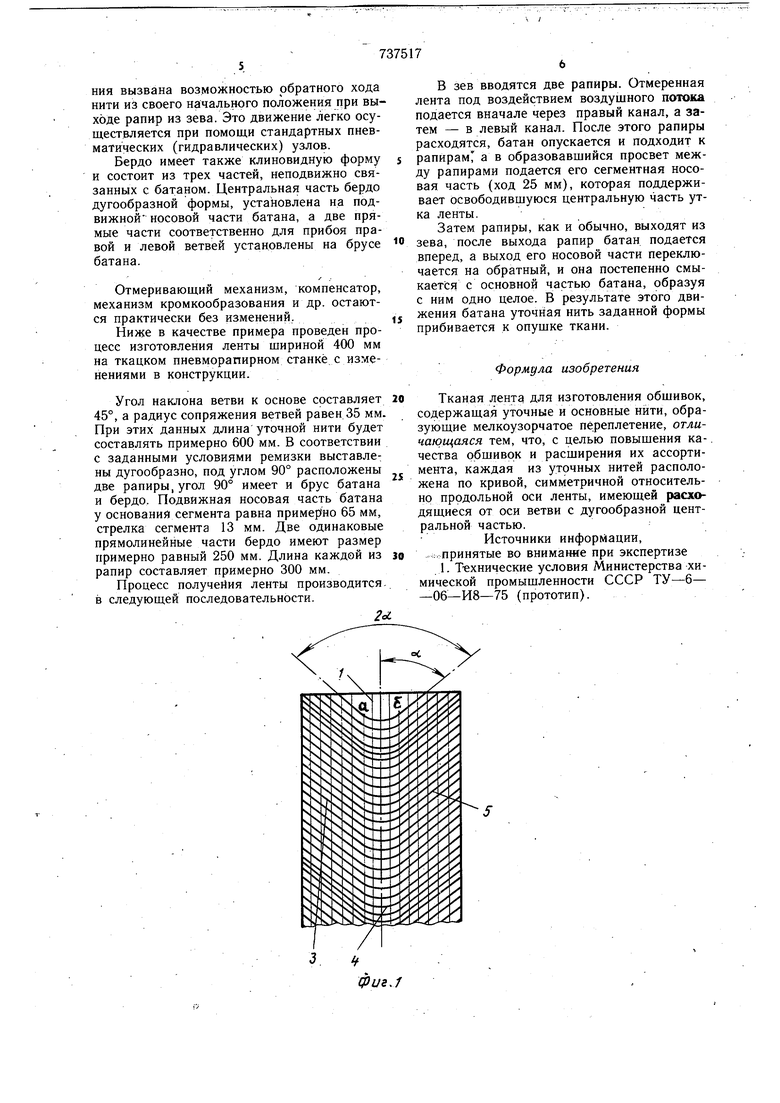

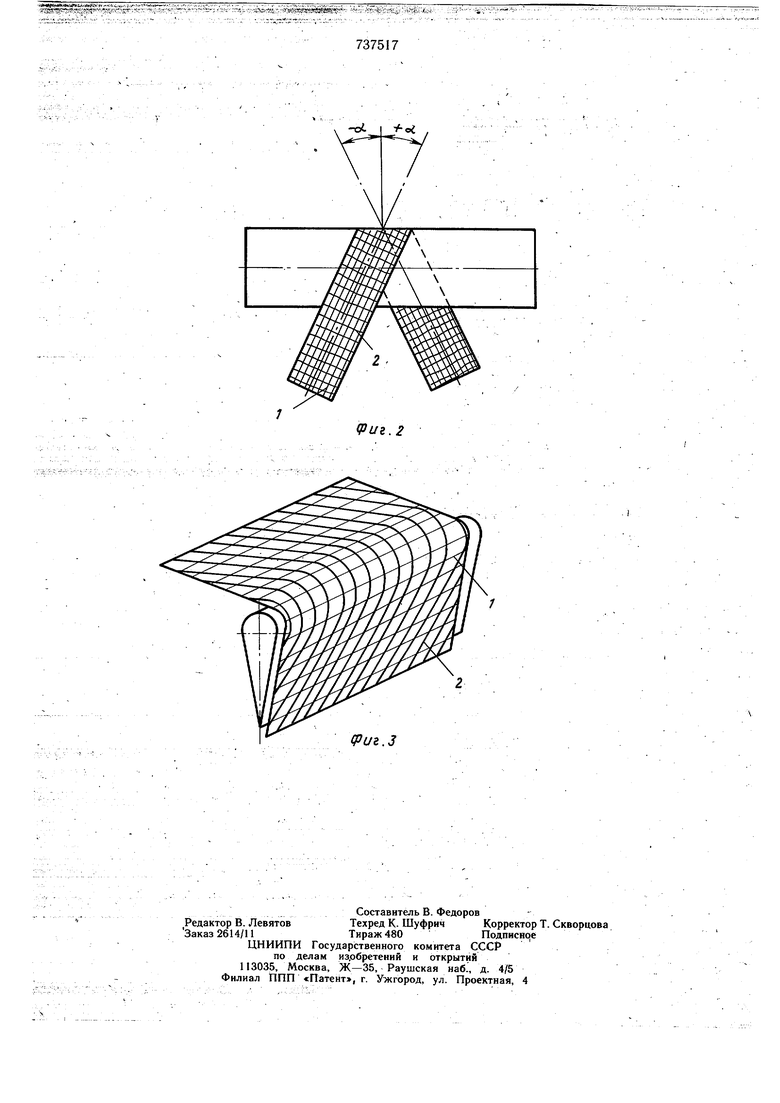

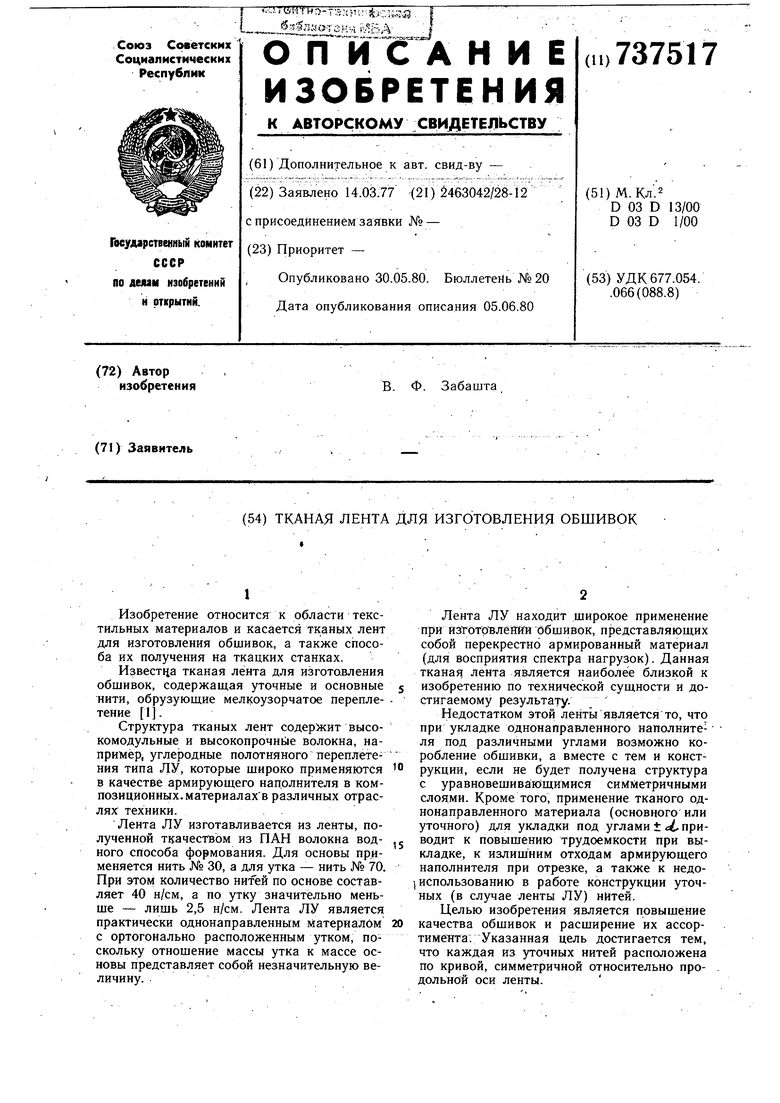

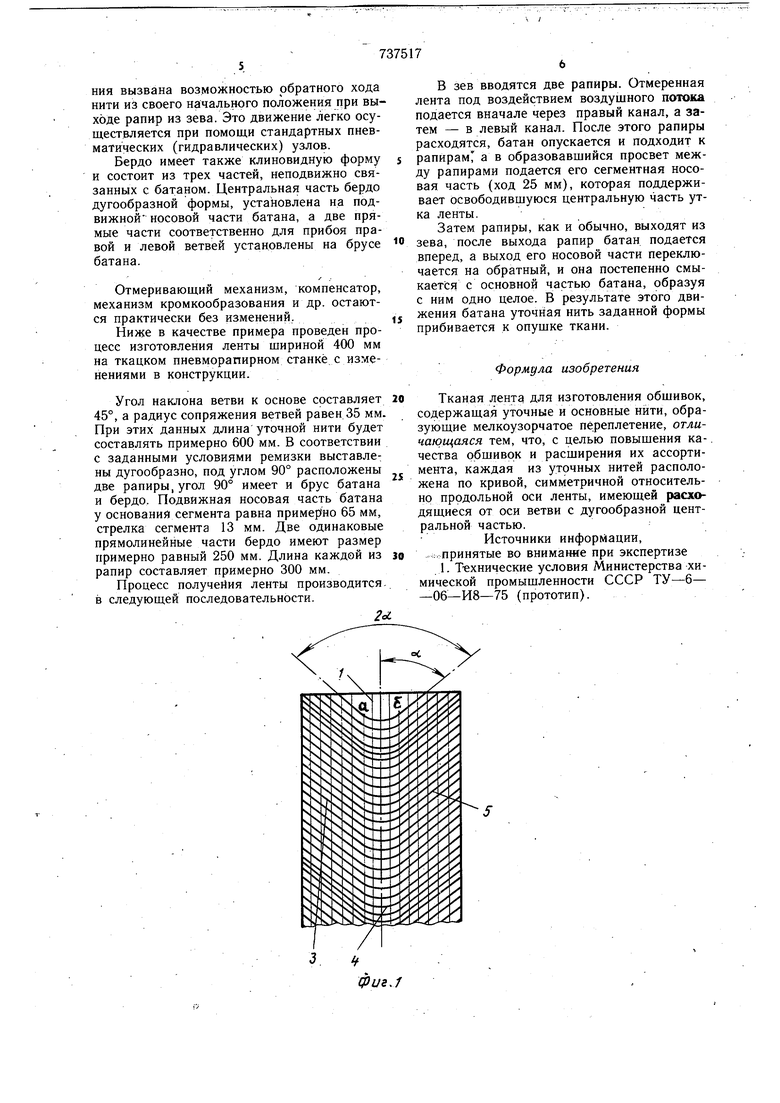

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена структура тканой ленты; на фиг. 2 - вид косоугольно уложенной ленты типа ЛУ под углом L на оправу; на фиг. 3 - расположение уточных нитей при укладке (гибке) тканой ленты, согласно изобретению, на оправку.

Тканая лента содержит основные нити 1. уточные нити 2 и состоит из левой 3, центральной 4 и правой 5 частей.

Длина центральной части уточной нити между точками а и б примерно равна длине развертки скругленной носовой части обшивки, а ветви уточной нити образуют рисунок в виде «елочки..

Такого рода структура предлагается для тканого материала из углеродных волокон. ПредпочтительньШ является низкое отношение массы основы к массе утка, вследствие неэффективной работы нитей основы, перегнутых вокруг нитей утка. Для стекловолокон это явление не играет столь существенной роли и отношение массы основы к массе утка может быть увеличено вплоть, до обычного уровня.

Структура специального армирующего на полнителя позволяет устранить несимметричность укладки ленты при гибке на оправке, которая имеет место в случае использования тканых лент типа ЛУ. На фиг. 2 видна причина возникновения несимметричной структуры в обшивке. Она заключается в том, что .углы изгиба концов одной и той же ленты по обеим сторонам оправки имеет разные знаки. Это явление в конечном итоге и приводит к винтообразному закручиванию обшивки. Применение же специальной ленты позволяет повысить качество изготавливаемых обшивок, полностью устранив их коробление.

Использование специальных лент значительно упрощает и ускоряет процесс выкладки. Это становится очевидным при рассмотрении фиг. 2 и 3. Если, например, длина обшивки равна 2 метрам, то в случае выкладки по первой схеме (фиг. 2) необходимо 10 кусков таких лент, а в случае выкладки по второй схеме необходима всего одна заготовка. Следствиел{ из этого является и меньший расход материала при раскрое в случае применения ленты предложенной специальной структуры.

В комбинации с однонаправленньтми лентами использование специальных лент значительно упрощает процесс выкладки, поскольку он может производиться только в одном направлении, например, вдоль оси отсчета (0°). В качестве примера эффективности применения специальных лент приводится последовательность выкладки изогнутой, обшивки, например, из углепластика, со структурой армирующих слоев (,

При этом необходимо вдоль направления 0° уложить первый слой однонаправленной ленты типа ЛУ, затем в том же направлении (0°) вторым слоем уложить «елочкой вверх специальную ленту (см. фиг. 1), flocлe чего третьим слоем в том же направлении 0°, положить упомянутую выше ленту, согласно изобретению, предварительно перевернув ее относительно поперечной оси на 180° («елочкой вниз). Эта простота процесса обуславливает и меньший расход тканой ленты при раскрое.

На фиг. 2 видно, чо в случае использования ленты-типа Л2, нити утка при укладке (0° +й6) практически не участвуют в работе, в то же время, как аналогичные нити основы в случае использования специальной ленты направлены вдоль требуемого направления 0°, являются непрерывными и участвуют в работе обшивки, что в конечном итоге позволяет снизить ее вес.

Тканую ленту можно выработать на пневморапирном ткацком станке типа АТПР. При этом необходимо в этом станке осуществить модернизацию некоторых узлов.

Зевообразовательный механизм. Ремизки расположены не прямолинейно, а дугообразно, в соответствии с заданной конфигурацией утка ленты.

Рапиры. Правая и левая трубчатые рапиры с приводными механизмами расположены независимо от батана на специальных поперечно перемешающихся опорах.

Так каждая опора может соверщать поперечное перемещение относительно продольной оси тканой ленты примерно на 50 мм. Две указанные рапиры (соответственно для правой и левой ветви утка) установлены в зёве наклонно относительно продольной оси ленты и образовывают между. собой угол, заданный конфигурацией уточной нити. На концах (в центре ленты) рапиры несколько изогнуты в соответствии с формой центральной изогнутой части утка.

Для производства тканых лент рапиры и.меют незначительную длину и поэтому совмещение их торцовых срезов может быть более точное, чем . в случае длинных рапир, применяемых при производстве щироких тканей. Поэтому в положении схода расстояние между срезами рапир может составить 1-2 мм, а в случае необходимости они могут устанавливаться беззазорно или даже сочленяться.

Батанный механизм имеет форму уступа и совершает основное движение при прибое, как и обычно, вдоль основных нитей к опушке ткани. Носовая часть уступа закруглена, а две боковые стороны батана образуют между собой угол 2сС,При этом носовая часть отъемная, имеет вид сегмента, состыкованного со основной частью, и может соверщать дополнительное перемещение относительно батана- в направлении основы на длину равную примерно 30 мм. Необходимость указанного дополнительного движения вызвана возможностью обратного хода нитн из своего начального положения црк выходе рапир из зева. Это движение легко осуществляется при помощи стандартных пневматических (гидравлических) узлов. Бердо имеет также клиновидную форму и состоит из трех частей, неподвижно связанных с батаном. Центральная часть бердо дугообразной формы, установлена на подвижной носовой части батана, а две прямые части соответственно для прибоя правой и левой ветвей установлены на брусе батана. Отмеривающий механизм, компенсатор, механизм кромкообразования и др. остаются практически без изменений. Ниже в качестве примера проведен процесс изготовления ленты шириной 400 мм на ткацком пневморапирном станке с изменениями в конструкции. Угол наклона ветви к основе составляет 45°, а радиус сопряжения ветвей равен. 35 мм. При этих данных длина уточной нити будет составлять примерно 600 мм. В соответствии с заданными условиями ремизки выставлены дугообразно, под углом 90° расположены две рапиры, угол 90° имеет и брус батана и бердо. Подвижная носовая часть батана у основания сегмента равна примерно 65 мм, стрелка сегмента 13 мм. Две одинаковые прямолинейные части бердо имеют размер примерно равный 250 мм. Длина каждой из рапир составляет примерно 300 мм. Процесс получения ленты производится, в следующей последовательности. В зев вводятся две рапиры. Отмеренная лента под воздействием воздущного потока подается вначале через правый канал, а затем - в левый канал. После этого рапиры расходятся, батан опускается и подходит к рапирам а в образовавшийся просвет между рапирами подается его сегментная носовая часть (ход 25 мм), которая поддерживает освободившуюся центральную часть утка ленты. Затем рапиры, как и обычно, выходят из зева, после выхода рапир батан подается вперед, а выход его носовой части переключается на обратный, и она постепенно смыкается с основной частью батана, образуя с ним одно целое. В результате этого движения батана уточная нить заданной формы прибивается к опушке ткани. Формула изобретения Тканая лента для изготовления обшивок, содержашая уточные и основные нити, образующие мелкоузорчатое переплетение, отличающаяся тем, что, с целью повышения качества обшивок и расширения их ассортимента, каждая из уточных нитей расположена по кривой, симметричной относительно продольной оси ленты, имеющей расходящиеся от оси ветви с дугообразной центральной частью. Источники информации, ;, принятые во внимание при экспертизе 1. Технические условия Министерства химической промыщленности СССР ТУ-6- -06-И8-75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Батанный механизм ткацкого станка для выработки тканей в два яруса | 1986 |

|

SU1423647A1 |

| Батанный механизм ткацкого станка | 1986 |

|

SU1397573A1 |

| Батанный механизм ткацкого станка | 1975 |

|

SU514048A1 |

| Приемная рапира к пневморапирному ткацкому станку | 1987 |

|

SU1521795A1 |

| БЕРДО ТКАЦКОГО СТАНКА, ТКАЦКИЙ СТАНОК, СОДЕРЖАЩИЙ ТАКОЕ БЕРДО, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО БЕРДА | 2008 |

|

RU2467104C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1994 |

|

RU2085635C1 |

| ТКАНЬ ДЛЯ ЗАЩИТНОЙ ОДЕЖДЫ | 1996 |

|

RU2113566C1 |

| СПОСОБ ТКАЧЕСТВА И ВЕРТИКАЛЬНАЯ ТКАЦКАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726078C1 |

| Датчик для контроля недолета уточных нитей на пневморапирном ткацком станке | 1976 |

|

SU579584A1 |

| Батанный механизм к бесчелночному ткацкому станку | 1973 |

|

SU487175A1 |

Авторы

Даты

1980-05-30—Публикация

1977-03-14—Подача