(54) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ В ЭЛЕКТРОТЕРМИЧЕСКОЙ УСТАНОВКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования мощности дуговой электропечи | 1979 |

|

SU864601A1 |

| Устройство для управления температурным режимом индукционной печи | 1985 |

|

SU1282097A1 |

| Устройство для управления температурным режимом индукционной печи | 1986 |

|

SU1368867A2 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1978 |

|

SU768758A2 |

| Устройство для управления температурным режимом индукционной печи | 1983 |

|

SU1095150A1 |

| Устройство автоматического поддержания прямолинейности базы очистного агрегата | 1981 |

|

SU1010284A1 |

| Устройство для определения стадий плавления шихты в дуговой сталеплавильной электропечи | 1975 |

|

SU556569A1 |

| Устройство для программного управления с автоматической коррекцией программы термообработки | 1984 |

|

SU1166062A1 |

| Способ автоматического регулирования электрического режима индукционной термической установки | 1981 |

|

SU995388A1 |

| Устройство для управления режимом работы печи-миксера установки непрерывного литья металлов | 1985 |

|

SU1320633A1 |

I

Изобреение относися к электротехнике, а именно к управлению процессом плавки в электротермической установке, например к управлению режимов плавки в индукционных тигельных печах.

Известно устройство управления электроплавильной печью, содержащее счетчик энергии с импульсным выходом и блок заданного (расчетного) количества энергии (импульсов), выходы которых через блок сравнения соединены с входом блока управления 1.

Указанное устройство обладает недостаточной точностью управления электропечи, так как в процессе сравнения расчетного, и действительного расхода энергии не учитываются электрические и тепловые потери мощности в установке.

Известно устройство управления процес-.. сом плавки в электротермической установке, которое содержит реверсивный счетчик импульсов, входы которого соединены с импульсным выходом счетчика энергии и генератором имитации потерь установки, выходной логический блок, подключенный к выходу блока задания через блок сравнения 2. Учет электрических и тепловых потерь

установки осуществляется генератором имитации потерь, который управляется сигналами от датчика положения крышки печи и датчика квадрата потребляемого установкой тока.

Известное устройство не обеспечивает высокой точности процесса уп авления в любой момент плавки ввиду необходимости ручного субъективного сброса реверсивного счетчика импульсов при сливе металла из установки. Слив металла после расплавле10ния и перегрева производят в индукционных печах не полностью, а частично.

В известном устройстве после слива ме-, талла требуется ручной сброс реверсивного счетчика импульсов до тех пор, пока количеISство импульсов, пропорциональное полезному расходу электроэнергии, не будет соответствовать теплосодержанию оставщегося «болота. Сброс реверсивного счетчика импульсов производится на основе субъективной 20 оценки количества оставщегося металла, что приводит к уменьшению точности процесса управления установкой.

Целью изобретения является повышение точности процесса управления в любой момент плавки при изменяющихся условиях работы установки.

.Поставленная цель достигается тем, что устройство, содержащее реверсивный счетчик импульсов, один вход которого соединен с импульсным выходом счетчика анергии, генератор имитации потерь установки и выходной логический блок, подключенный к выходу блока задания через блок сравнения, снабжено измерителем веса расплава, подключенным к входу блока задания, преобразователем код-аналог, включенным между реверсивным счетчиком и блоком сравнения, схемой совпадения, первый вход которой соединен с выходом блока сравнения, второй вход - с датчиком наклона установки, а выход - с дополнительным генератором импульсов, подключенным через разделительные диоды совметсно с генератором имитации потерь установки к второму входу реверсивного счетчика .импульсов.

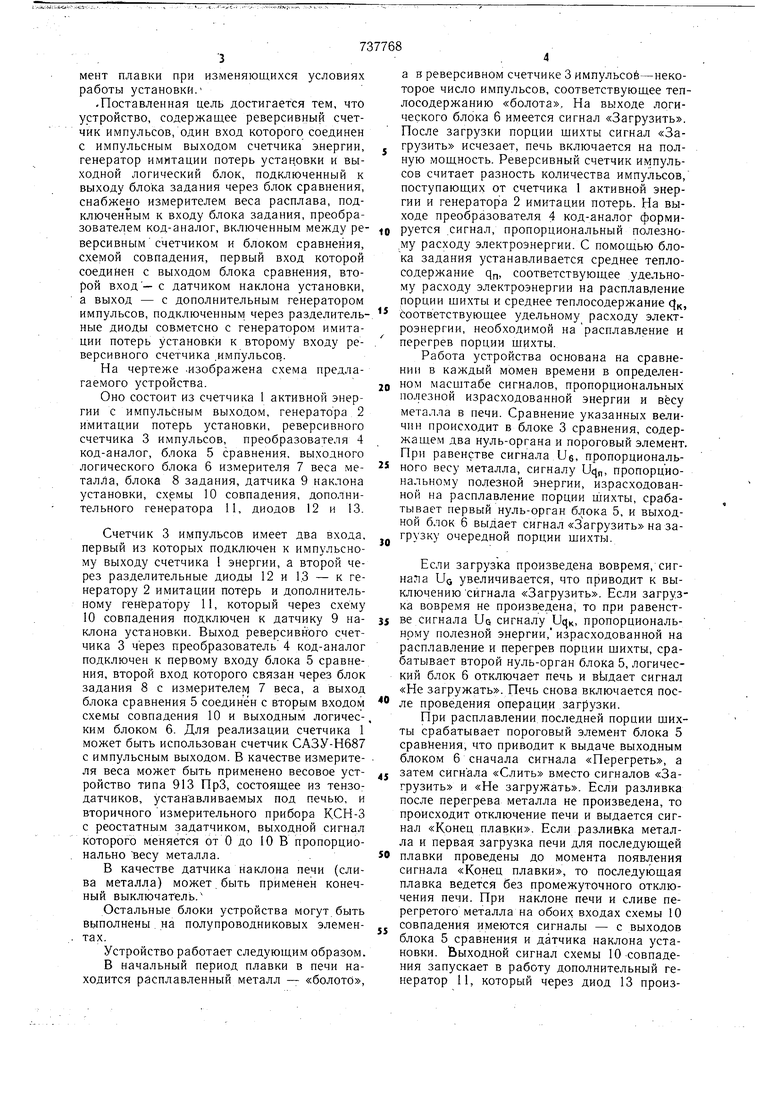

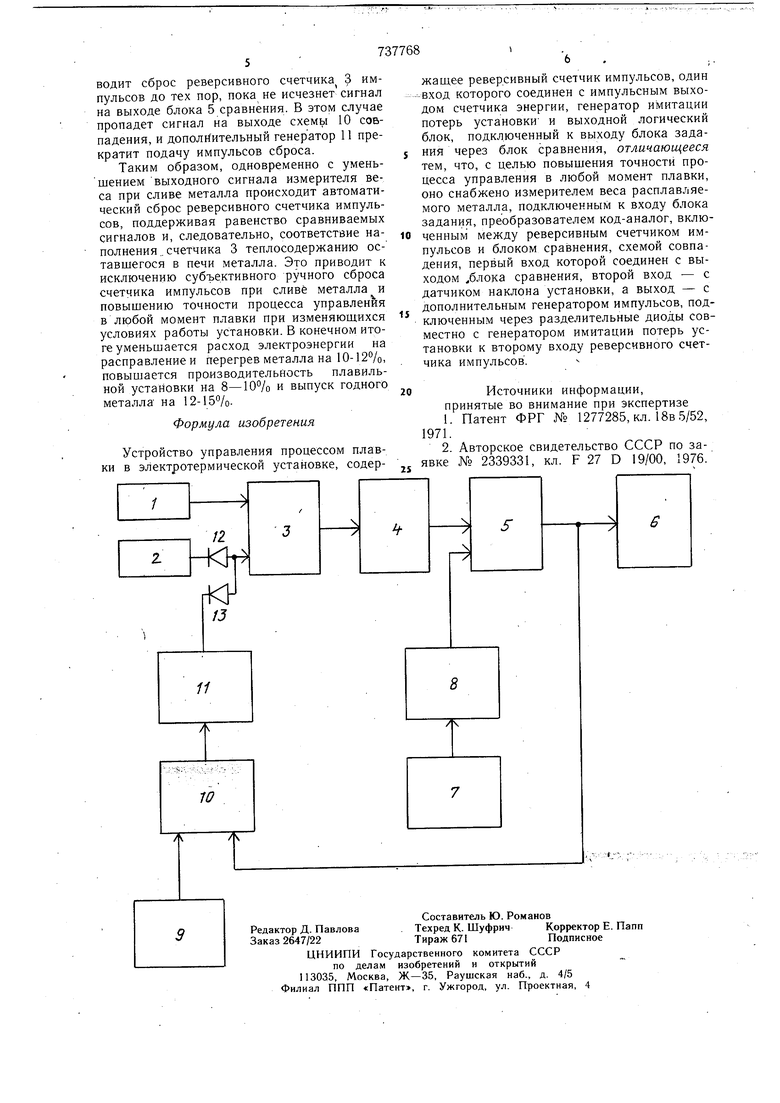

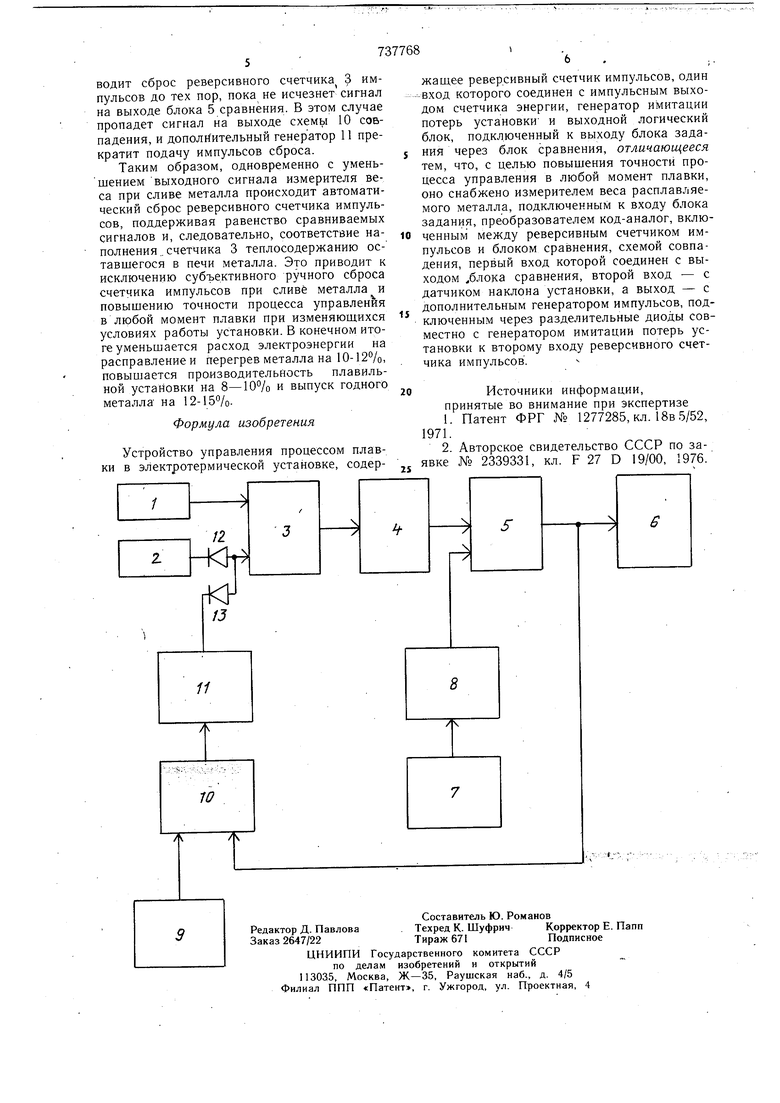

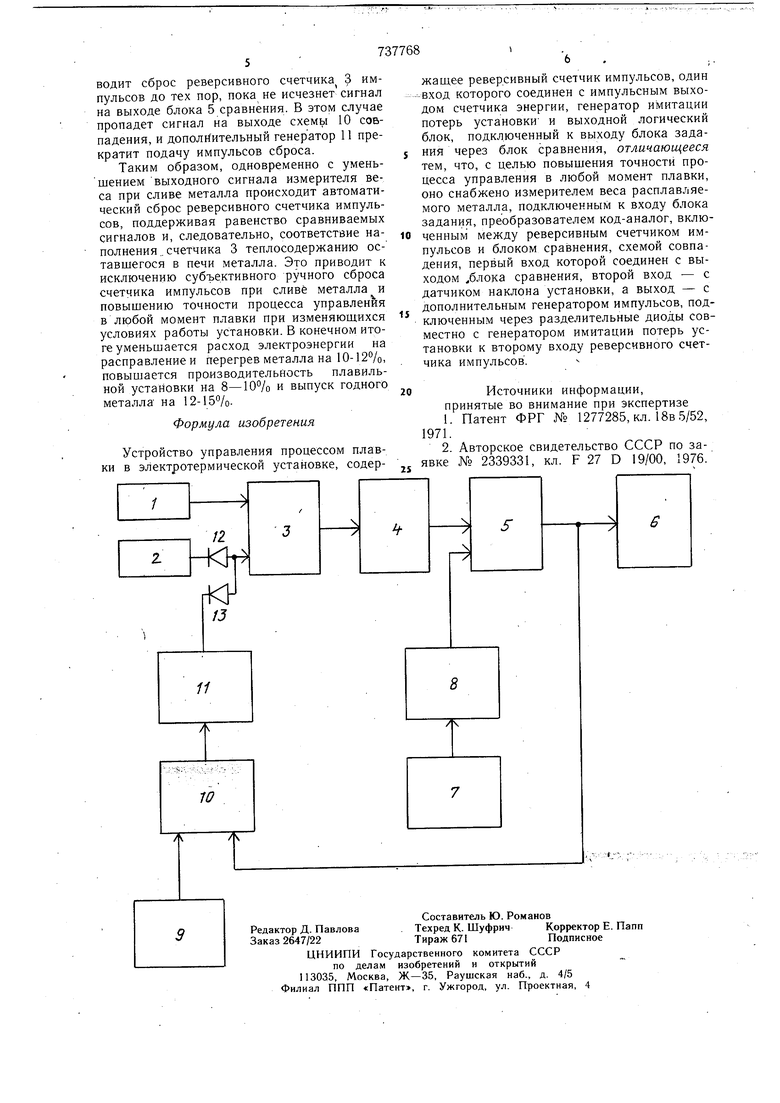

На чертеже .изображена схема предлагаемого устройства.

Оно состоит из счетчика 1 активной энергии с импульсным выходом, генератора 2 имитации потерь установки, реверсивного счетчика 3 импульсов, преобразователя 4 код-аналог, блока 5 сравнения, выходного логического блока 6 измерителя 7 веса металла, блока 8 задания, датчика 9 наклона установки, схрмы 10 совпадения, дополнительного генератора 11, диодов 12 и 13.

Счетчик 3 импульсов имеет два входа, первый из которых подключен к импульсному выходу счетчика 1 энергии, а второй через разделительные диоды 12 и 13 - к генератору 2 имитации потерь и дополнительному генератору 11, который через схему 10 совпадения подключен к датчику 9 наклона установки. Выход реверсивного счетчика 3 через преобразователь 4 код-аналог подключен к первому входу блока 5 сравнения, второй вход которого связан через блок задания 8 с измерителем 7 веса, а выход блока сравнения 5 соединён с вторым входом схемы совпадения 10 и выходным логичесКИМ блоком 6. Для реализации счетчика 1 может быть использован счетчик САЗУ-Н687 с импульсным выходом. В качестве измерителя веса может быть применено весовое устройство типа 913 ПрЗ, состоящее из тензодатчиков, устанавливаемых под печью, и вторичного измерительного прибора КСН-3 с реостатным задатчиком, выходной сигнал которого меняется от О до 10 В пропорционально весу металла.

В качестве датчика наклона печи (слива металла) может быть применен конечный выключатель.

Остальные блоки устройства могут быть выполнены на полупроводниковых элемен. тах.

Устройство работает следующим образом.

В начальный период плавки в печи находится расплавленный металл - «болото.

а в реверсивном счетчике 3 импульсоё-некоторое число импульсов, соответствующее теплосодержанию «болота, На выходе логического блока 6 имеется сигнал «Загрузить. После загрузки порции щихты сигнал «Загрузить исчезает, печь включается на полную мощность. Реверсивный счетчик импульсов считает разность количества импульсов/ поступающих от счетчика 1 активной энергии и генератора 2 имитации потерь. На выходе преобразователя 4 код-аналог формируется сигнал, пропорциональный полезно.му расходу электроэнергии. С помощью блока задания устанавливается среднее теплосодержание qn, соответствующее .удельному расходу электроэнергии на расплавление порции щихты и среднее теплосодержание с|,, Соответствующее удельному расходу электроэнергии, необходимой на расплавление и перегрев порции щихты.

Работа устройства основана на сравнении в каждый момен времени в определенном масщтабе сигналов, пропорциональных полезной израсходованной энергии и весу металла в печи. Сравнение указанных величин происходит в блоке 3 сравнения, содержащем два нуль-органа и пороговый элемент При равенстве сигнала Ue, пропорционального весу металла, сигналу Uqn, пропорциональному полезной энергии, израсходованной на расплавление порции щихты, срабатывает первый нуль-орган блока 5, и выходной блок 6 выдает сигнал «Загрузить на загрузку очередной порции щихты.

Если загрузка произведена вовремя, сигнала UQ увеличивается, что приводит к выключению сигнала «Загрузить. Если загрузка вовремя не произведена, то при равенстве сигнала UQ сигналу Уцк, пропорциональному полезной энергии, израсходованной на расплавление и перегрев порции щихты, срабатывает второй нуль-орган блока 5, Логический блок б отключает печь и вУдает сигнал «Не загружать. Печь снова включается после проведения операци.и загрузки.

При расплавлении последней порции щихты срабатывает пороговый элемент блока 5 сравнения, что приводит к выдаче выходным блоком 6 сначала сигнала «Перегреть, а затем сигнала «Слить вместо сигналов «Загрузить и «Не загружать. Если разливка после перегрева металла не произведена, то происходит отключение печи и выдается сигнал «Конец плавки. Если разливка металла и первая загрузка печи для последующей плавки проведены до момента появления сигнала «Конец плавки, то последующая плавка ведется без промежуточного отключения печи. При наклоне печи и сливе перегретого металла на обоих входах схемы 10 совпадения имеются сигналы - с выходов блока 5 сравнения и датчика наклона установки. Выходной сигнал схемы 10 совпадения запускает в работу дополнительный генератор 11, который через диод 13 произ

Авторы

Даты

1980-05-30—Публикация

1977-12-26—Подача