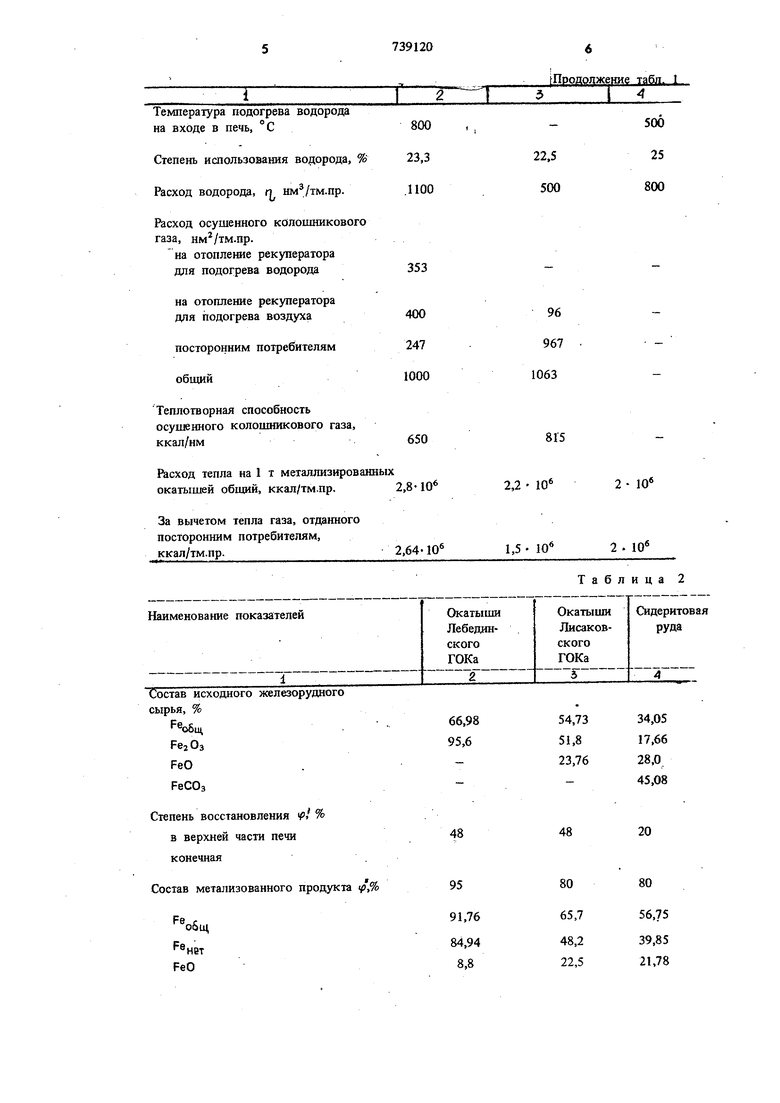

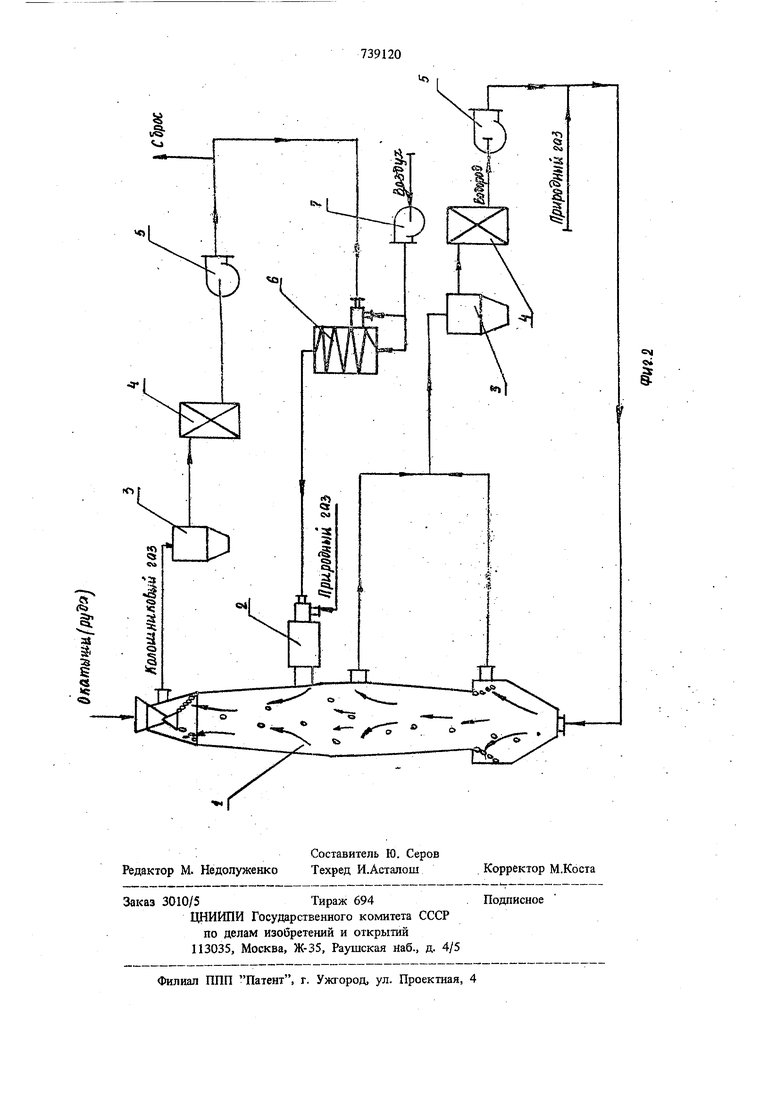

Изобретение относится к черной металлургии и может быть использовано на металлургических заводах при получении металлизованного железорудного сырья для доменного и сталеплавильного производства. Известны способы получения металлизованного продукта в шахтных печах с применением горячего конвертированного газа, получаемого в специальных конверсионных аппаратах или газокислородных горелках 1. Однако для восстановления, железорудного сырья в печах подается горячий восстановительный газ, получение которого является сло ным, капиталоемким и дорогостоящим технол гическим процессом. Известен также способ получения металлизованного продукта из железорудных материалов путем газового восстановления последовательно в две стадии газами с различным восстановительным потенциалом в печи кипящего слоя, включающий рециркуляцию восста новительного газа 2. Недостатком указанного способа является необходимость получения восстановительных газов с высоким восстановительным потевдиалом в специальных аппаратах, что ухудшает техник о-экономические показатели процесса получения металлизованного сырья. Цель изобретения - создание способа получения мета.ш1изованного продукта в шахтнойпечи из кусковой руды, или окатышей с высокими технико-экономическими показателями, с применением простого и надежного оборудования без специальных конверсионных установок для получения конвертированного газа с высоким восстановительным потенциалом. Поставленная цель достигается тем, что нагрев и восстановление железорудного сырья до степени восстановления 40-60% ведут продзтстами неполного сжигания природного газа с а 0,3-0,5, а окончательное вoccтaнoвлe шe осзтцествляют нагретой до 600-800° С смесью водорода и природного газа, одновременно с разложением природного газа в той же печи при охлаждении материала от 900-1000° С до 700° С. На фиг. 1 показана схема глубокой металлизации (до 95%) богатых окатышей (Рер§щ 373 66,98%) для их дальнейшего передела в сталеплавильном производстве; на фиг. 2 - вариант металлизации рядовых . окатышей, например Лисаковского ГОКа ( 54,73%), для последующего доменного передела. Установка включает шахтную печь 1, горелку 2, циклоны 3, аппараты 4 мокрой газовой очистки, газодувку 5, рекуператор 6 для подогрева воздуха, воздуходувку 7, рекуператор 8 для подогрева водорода. Технологический процесс протекает в следующей последовательности (фиг. 1). Нагрев до 900-1000° С и предварительное восстановление окатышей до степени восстановления 45-50% осуществляется в верхней части зоны восстановления шахтной нечи 1 продуктами сгорания природного газа с коэффициентом расхода воздуха а 0,40-0,45. Воздух перед подачей в горелку 2 предварительно подогревается до 500-600° С в рекуператоре 6. Процес нагрева и восстановления в верхней части осуществляется в противотоке газа и материала. Колошниковый газ отводится из печи, проходит аппараты 3 и 4 газоочистки и газодувкой 5 подается на отопление рекуператоров 6 и 8. Оставшийся газ сбрасывается посторонним потребителям. Окончательное восстановление окаты шей до 90-95% осуществляется в нижней части зоны восстановления нагретым в рекуператоре до 700-800° С водородом в прямотоке. Для по крытия дефицита водорода, который расходуется в процессе восстановления, в нижнюю часть зоны восстановле1шя вводят природный газ. ВОДОРОД с парами влаги выводится из нечи при 500-600°С и совместно с газом, пос:гупающим из зоны охлаждения, проходит в алпараты 3 и 4 ошстки и осушки газа и далее рециркуляционной газодувкой 5 подается в зоны охлаждения и восстановления шахтной печи. Охлаждение продукта проводится в противотоке холодаым водородом, циркулирующим в замкнутом цикле. Процесс нагрева и восстановления окатышей в верхней части шахтной не«ш нровлдится продуктами сгораршя природного газа с ,40-0,45. Око1шательное восстановление окатышей в нижней зоне осуществляется в противотоке газа и материала водородом, циркулирующим в замкнутом цикле. Дефицит водорода покрывается за счет разложения природного газа. Водород в смеси с природным газом подается в зону охлаждения шахтной нечи. После зоны охлаждения часть газа выводится из пеш, остальной водород в смеси с нриродным газом поступает в зону восстановления, где проходят процессы разложения природного газа и довосстановления железорудного сырья. Расход тепла на протекание эндотермических реакдай разложения природного газа и восстановления окатышей, а также на нагрев газа покрывается за счет физического тепла материала, нагретого в верхней зоне до 900-1000° С. Газ выводится из зоны восстановления и охлаждения, смешивается и направляется в аппараты 3 и 4 очистки и осушки газа и рециркуляционной газодувкой 5 подается снова в основание шахтной печи. Расходные показатели и параметры процесса, полученные в результате расчетов процесса металлизаили окатышей Лебединского и Лисаковского ГОКов, сведены в табл. 1 и 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139940C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2006 |

|

RU2318024C1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| Способ восстановительного обжига сидеритовой руды в шахтной печи | 1990 |

|

SU1756362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

Температура в рекуператоре, С 600 Коэффициент расхода воздуха в конверсионную горелку, а0,44 0,42 Температура продуктов неполного сгорания природного газа на входе в печь, ° С1000-1050 Удельный расход продуктов неполного сгорания природного газа, нм/тм.нр.1250 Температура нодогрева матерма/и в верхней зоне предварительного восстановления, °С950 600 0,44 0,420,98 - 1 1000-10501100-1200 12502160 9801000-1100

Расход осушенного колошникового газа, .пр. на отопление рекуператора для подогрева водорода

на отопление рекуператора

для подогрева воздуха

посторонним потребителям

общий

Теплотворная способность

осушенного колошникового газа,

ккал/нм

Расход тепла на 1 т металлизирован окатышей обший, Ккал/тм.пр.

За вычетом тепла газа, отданного

посторонним потребителям,

ккал/тм.пр.

Степень восстановления Р/ % в верхней части печи конечная

Состав метализованного продукта р9

Fe Fe

общ

нет

FeO

Продолжение табл. 1

2 - 10

20

48

80

80

65,7

48,2 21,78

22,5

Расход природного газа, .пр.

на сжигание в конверсионную

горелку

на смешение с водородом в цикл рециркуляции

на отопление рекуператора для подогрева водорода

Общий расход, .пр.

Расход воздуха на конверсионную горелку .пр. Применение способа позволит обеспечить получе1ше металлизованного сырья в крупных масштабах с высокими технико-экономическими показателями, так как при этом отпадает потребность в специальных капиталоемких и дорогостоящих конверсионных установках для получения восстановительного газа и в установ ках очистки газа от COj. Предварительный подогрев ивосстановление железорудного материала позволит провести процесс восстанов1ления закиси железа, которьш лимитирует весь процесс металлизации, с оптимальными параметрами; содержание влаги в водороде не превысит 2,5-3%, температура в зоне воссганов ления 1000-700° С, высокой скоростью и ivianb удельным расходом водорода. Восстановление при высоких температурах позволит получить непирофорный металлизованный продукт. Нали чие сажистого углерода в конечном продукте в кoличectвe 1,5-4,0% и результате разложения природного газа позволит при плавке металлизованных окатышей в электропечи довосстановить остаточные окислы железа и в необходимой степени науглеродить металл, а при переделе металлизованного сырья в доменном производстве сократить расход кокса.

205

120

56 101

14 235

261

802

1160 Формула изобретения Способ получения металлизованного продукта со степенью восстановления 80-95% в шахтной печи из кусковой руды лли окатышей, включающий двухстадийное газовое восстановление железа из его окислов, рециркуляцию восстановительного газа, отличающийся тем, что, с целью упрощения технологического процесса и повышения техникоэкономических показателей, нагрев железорудного сырья и его восстановледае до степени 40-60% ведут продуктами неполного сгорания природного газа с а 0,30-0,50, а окончательно восстановление осуществляют нагретой до 600-800° С смесью водорода и природного газа, одновременно с разложением природного газа в той же печи при охлаждении материала от 900-1000° С до 700° G. Источники информации, принятые во внимание при экспертизе 1.Князев В. Ф. и др. Бескоксовая металургия железа,М., Металлургия, 1972, с. 64-79, 2.Патент Фрдации N 1268487, кл, С 21 В, 1960.

«si

Авторы

Даты

1980-06-05—Публикация

1976-04-15—Подача