Настоящее изобретение относится к отрасли черной металлургии и может быть использовано в области прямого получения железа в шахтной печи с получением металлизованного продукта - губчатого железа, наиболее очищенного от примесей и пригодного в качестве сырья для сталеплавильного производства высококачественных сталей.

Из существующего уровня техники известны способы прямого восстановления железорудного сырья (кусков руды или окатышей) в шахтных печах с применением горячего газа-восстановителя, получаемого в специальных аппаратах вне печи (реформерах), путем конверсии углеводородов из природного газов с применением катализаторов на основе никеля.

Недостатками описанных способов прямого восстановления железорудного сырья (кусков руды или окатышей) в шахтных печах с использованием реформеров является их затратность, связанная с необходимостью закупки сложного оборудования и строительства реформеров, с использованием дорогостоящего катализатора на основе никеля, а также высоким уровнем потребления энергии [1].

Известны также другие способы технологии металлизации железорудного сырья без использования реформеров. При этом газ для восстановления губчатого железа образуется не во внешних конверсионных аппаратах, а путем конверсии углеводородов природного газа в слое губчатого железа зоны охлаждения - нижней части шахтной печи [2-5]. Однако недостатком этих способов является ограниченное количество теплоты энергопотоков зоны охлаждения, участвующих в реформинге углеводородов в составе подаваемого в зону охлаждающего газа с применением губчатого железа, как катализатора, не обеспечивая получение газа-восстановителя нужного качества.

Наиболее близким аналогом заявляемого технического решения является способ металлизации железорудного сырья без использования реформеров с применением газа-восстановителя, образующегося путем конверсии углеводородов внутри печи с использованием в качестве катализатора свежевосстановленного губчатого железа, а именно способ осуществления прямого восстановления оксидов железа с использованием принципа автореформинга природного газа (разложения углеводородов в зоне металлизации шахтной печи). Согласно данному способу предварительное восстановление железорудной шихты до степени восстановления φ=45-50% производят в верхней зоне шахтной печи в противотоке продуктами частичной конверсии природного газа воздухом, обогащенным кислородом до 30-50% от стехиометрического, и шихты, с достижением температуры шихты 900-1000°С. При этом верхняя зона печи имеет сужение в виде трубы Вентури. Окончательное восстановление шихты производят в нижней части печи (зоне металлизации) в прямотоке нагретой до 700-950°С шихты смесью рециркулированного (оборотного) газа и природного газа с получением металлизованного продукта при пониженной температуре до 700°С.

Указанный способ впервые представлен в авторском свидетельстве СССР №739120, С21В 13/00, 1976 и усовершенствован в патенте США №6270550 B1, С21В 13/00, 2001 (прототип).

Недостатки данного технического решения:

а) ограничение пиролиза и науглероживания шихты вследствие снижения температуры шихты от 900-1000°С на входе до 700°С на выходе из зоны металлизации шахтной печи в связи с развитием процессов конверсии и распада углеводородов, приводящих к значительному поглощению теплоты, по причине использования схемы прямотока газа и шихты в зоне металлизации;

б) замедление процесса металлизации, особенно на конечном этапе, и использование большего объема газа-восстановителя для поддержания производства и заданного качества металлизованного продукта вследствие снижения восстановительного потенциала газа в связи с накоплением оксидов (СО2+Н2О) при движении газа в прямотоке с шихтой.

В патенте США №6270550 B1, С21В 13/00, 2001 также раскрыта шахтная печь для осуществления заявленного способа, принятая в качестве наиболее близкого аналога заявленной шахтной печи. Известная шахтная печь содержит расположенную в верхней части печи зону предварительного восстановления, зону металлизации и зону охлаждения губчатого железа.

Недостатками известной шахтной печи являются возможные заторы шихты или ее налипание на стенки зоны предварительного восстановления при сужении шахты за счет использования там трубы Вентури.

Задача, на решение которой направлено заявленное изобретение, представляет создание способа получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей и шахтной печи для его осуществления, исключающих описанные выше недостатки, с высокими технико-экономическими показателями работы данной печи без специальных конверсионных устройств (реформеров) за счет использования новой технологии внутрипечной конверсии углеводородов природного газа для получения восстановительного газа и цементации металлизованного продукта с получением карбида железа.

Поставленная задача решается тем, что способ получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей в шахтной печи включает газовое восстановление железа из его оксидов с использованием природного газа и оборотного рециркуляционного газа, при этом в верхней зоне шахтной печи осуществляют предварительное восстановление в противотоке продуктами неполного сжигания природного газа воздухом или его смесью с кислородом до степени восстановления 40-70%, в зоне металлизации получают губчатое железо со степенью восстановления φ=94-97% с содержанием углерода С=2-3% и осуществляют охлаждение металлизованной шихты в зоне охлаждения, расположенной в нижней части печи. Причем технологически окончательное науглероживание полученного в зоне металлизации губчатого железа и цементирование до содержания С=3,0-4,0%, включая карбид железа Fe3С, осуществляют в промежуточной зоне, расположенной ниже зоны металлизации, при этом восстановление в зоне металлизации осуществляют в противотоке газом-восстановителем, образуемым в слое губчатого железа путем пиролиза и конверсии углеводородов природного газа, поступающего в печь в смеси с оборотным циркулирующим газом, очищенным от оксидов и нагретым до 900-1000°С вне печи, с осуществлением перетока в зону предварительного восстановления до 20% от общего расхода газа на выходе из зоны металлизации.

При этом в зону охлаждения в противотоке с полученным губчатым железом подают охлажденный и очищенный газ, обогащенный углеводородами природного газа в замкнутом цикле, часть из которого передают в промежуточную зону для окончательного науглероживание и цементирования, при этом соотношение объемов зон металлизации Vзм и промежуточной зоны Vпз устанавливают в пределах Vзм:Vпз=2,5-4,0.

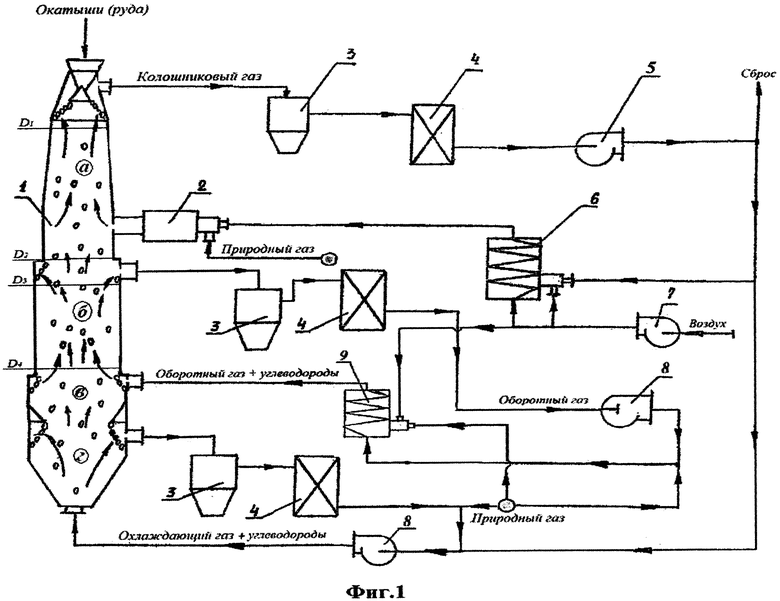

Также задача решается тем, что шахтная печь для получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей содержит расположенную в верхней части печи зону предварительного восстановления, зону металлизации и зону охлаждения губчатого железа. Причем ниже зоны металлизации расположена технологическая промежуточная зона печи для осуществления окончательного науглероживания и цементирования губчатого железа, полученного в зоне металлизации, при этом конструкция зон предварительного восстановления и металлизации имеет форму с расширением вниз, причем диаметры верха D1 и низа D2 зоны предварительного восстановления имеют соотношение D1:D2=0,95-0,80, а диаметры верха D3 и низа D4 зоны металлизации шахты имеют соотношение D3:D4=0,95-0,75. Между зоной предварительного восстановления и зоной металлизации образован переходный участок, в котором расположены средства для отвода отработанного газа в цикл оборотного газа из зоны металлизации с учетом его частичного перетока в зону предварительного восстановления и задано соотношение D2:D3=0,9-0,7.

Параметры расширения шахты по высоте печи соответствуют заданными условиями:

- соотношение диаметров верхней зоны, D1:D2, определено заметным разбуханием окатышей в слое шихты в процессе восстановлении (Fe2О3→Fe3O4→FeO) на 10-15%;

- соотношение диаметров зоны металлизации, D3:D4, связано с необходимостью снижения нагрузки на слой шихты, чтобы уменьшить степень слипания частиц губчатого железа на поверхности окатышей на 10-18%;

- соотношение диаметров верхней зоны и зоны металлизации (место их соединения), D2:D3, связано с техническим решением отвода отработанного газа из зоны металлизации, исключая вынос частиц из слоя шихты в кольцевую область, свободную от шихты (фиг. 1).

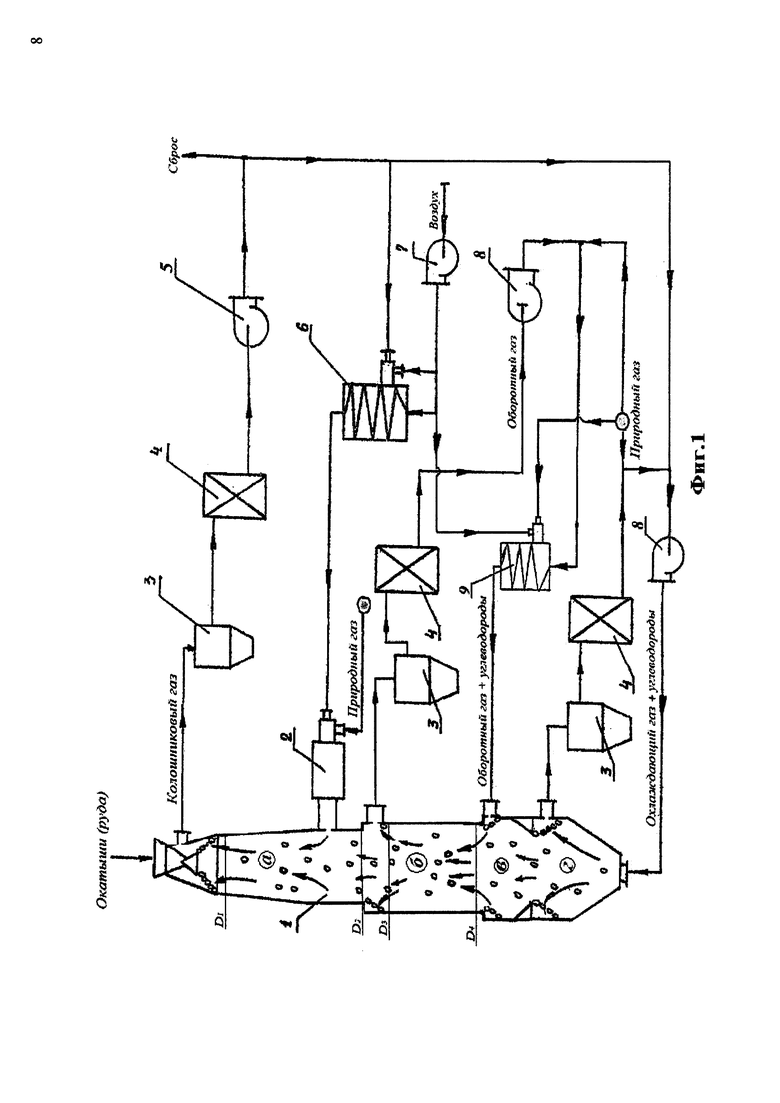

Технологическая схема и устройство установки металлизации железорудного сырья в виде окатышей или кусковой руды с получением губчатого железа, содержащего карбид железа, показаны на фиг. 1. Установка включает шахтную печь 1 с зонами предварительного восстановления 1а, металлизации шихты 1б, промежуточной зоной 1в и зоной охлаждения 1г, реактор частичного сжигания природного газа воздухом или с добавлением кислорода 2, скрубберы (влажная очистка и охлаждение отработанных газов) 3, сухую очистку газов 4, дымосос 5, рекуператор для нагрева воздуха 6, воздуходувку 7, газодувку 8, газонагреватель 9 зоны 1б.

Технологический процесс металлизации железорудного сырья осуществляют в последовательности, изображенной на фиг. 1.

Начальную термообработку шихты, нагретой до 900…1000°С, со степенью восстановления 45…70% осуществляют в зоне предварительного восстановления 1а в противотоке продуктами частичного сгорания природного газа с воздухом или с добавлением кислорода. Воздух, подаваемый воздуходувкой 7, предварительно подогревают в рекуператоре 6 до температуры 500…600°С и обеспечивают его поступление в реактор 2 снизу в верхнюю зону 1а, кроме этого поступает переток газа из зоны металлизации 1б в количестве до 20% от общего расхода оборотного газа-восстановителя в зоне 1б. Колошниковый газ отводят из печи, охлаждают и очищают в аппаратах газоочистки 3, 4, подают дымососом 5 на отопление рекуператора 6 и газонагревателя 9. Оставшийся газ используют на другие нужды.

Глубокую термообработку шихты до степени восстановления φ=94…97% и науглероживание шихты с образованием углерода 2…3% выполняют в зоне металлизации 1б в противотоке газом-восстановителем, состоящим из смеси оборотного и природного газа. Природный газ добавляют для осуществления внутренней конверсии в зоне 1б.

Отработанный газ из зоны 1б, полученный в процессе газового восстановления шихты, выводят из печи с учетом его частичного перетока в зону 1а, охлаждают и очищают в аппаратах 3 и 4, компримируют газодувкой 8 (оборотный газ), обогащают природным газом и нагревают до температуры 900…1000°С в газоподогревателе 9. На входе в зону металлизации 16 оборотный газ смешивают с перетоком газа, поступающего из промежуточной зоны 1в и нагретого до температуры 850…900°С в зоне 1б.

Окончательное науглероживание и цементацию губчатого железа с образованием от 3% до 4% углерода, включая карбид, Fe3С, осуществляют по вышеуказанной схеме в промежуточной зоне 1в, а конечную термообработку выполняют в зоне охлаждения 1г с выходом металлизованного продукта при температуре 30…50°С из шахтной печи. Охлаждение металлизованного продукта выполняют в зоне 1г в противотоке охлаждающим газом, циркулирующим в зоне 1г. Выходящий из зоны 1г газ охлаждают в аппарате 3, обогащают природным газом и газодувкой 8 подают вниз зоны охлаждения 1г. При этом к охлаждающему газу добавляют оборотный газ для организации нужного перетока охлаждающего газа, поступающего из зоны охлаждения 1г в промежуточную зону 1в, исключая вероятность обратного перетока горячего газа-восстановителя в цикл зоны охлаждения, затрудняющего процесс охлаждения металлизованных окатышей в зоне 1г.

Общие энергозатраты (расходы природного газа и других ресурсов) в предложенном способе металлизации ниже на 5…10%, чем в прототипе за счет активного взаимодействия горячего газа-восстановителя с более нагретой и металлизованной шихтой в противотоке зоны металлизации. В предложенном способе с использованием газа-восстановителя в противотоке энергетический потенциал этого газа более эффективен, чем в схеме прямотока, обеспечивая при тех же входных параметрах энергоносителей более глубокое восстановление и цементирование шихты в нижней части зоны металлизации [2].

Кроме того, глубокое восстановление при повышенной температуре в зоне металлизации шахтной печи позволяет получать непирофорный металлизованный продукт - губчатое железо, для длительного хранения или транспортировки к удаленным объектам с целью производства стали.

Применение предложенного изобретения позволит обеспечить получение металлизованного продукта высокого качества с повышенными технико-экономическими показателями работы шахтной печи прямого получения губчатого железа.

Список источников

1. Князев В.Ф., Гиммельфарб А.И., Неменов A.M. Бескоксовая металлургия железа. М., «Металлургия», 1972, 272 с.

2. Zhang J. and Ostrovski О. Iron ore reduction/ cementation: experimental results and kinetic modeling. 2002, vol. 28, №1, p. 15-21.

3. Патент США №4261734, C21B 13/02, 1981 (Способ восстановления железорудного сырья до губчатого железа в вертикальном реакторе с применением газа-восстановителя, получаемого в нижней части реактора, где в зоне охлаждения производится реформинг углеводородов, в составе подаваемого в реактор охлаждающего газа).

4. Патент Великобритании №2058841 А, С22В 5/12, 1981 (Аналог патента США №4261734, см. п. 3).

5. Патент ГДР №209849, С21В 13/00, 1984 (Способ и устройство производства губчатого железа для контроля процесса металлизации и цементации при восстановлении железорудного сырья в шахтной печи).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1996 |

|

RU2117052C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| Способ регулирования содержания углерода в металлизованных окатышах | 2024 |

|

RU2840660C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| Способ производства металлизованного продукта | 1981 |

|

SU985051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| ШИХТОВОЙ БРИКЕТ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2150514C1 |

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

Изобретение относится к получению губчатого железа высокого качества из кусковой руды или окатышей в шахтной печи (ШП) с использованием природного газа и оборотного рециркуляционного газа. В верхней зоне ШП осуществляют предварительное восстановление в противотоке продуктами неполного сжигания природного газа воздухом или его смесью с кислородом до степени восстановления 40-70%, в зоне металлизации получают губчатое железо со степенью восстановления φ=94-97% с содержанием углерода С=2-3% и далее его охлаждают. Окончательное науглероживание полученного в зоне металлизации губчатого железа и цементирование до содержания С=3,0-4,0%, включая карбид железа Fe3C, осуществляют в промежуточной зоне, расположенной ниже зоны металлизации. При этом восстановление в зоне металлизации осуществляют в противотоке газом-восстановителем, образуемым в слое губчатого железа путем пиролиза и конверсии углеводородов природного газа, поступающего в печь в смеси с оборотным циркулирующим газом, очищенным от оксидов и нагретым до 900-1000°С вне печи, с осуществлением перетока в зону предварительного восстановления до 20% от общего расхода газа на выходе из зоны металлизации. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей в шахтной печи, включающий газовое восстановление железа из его оксидов с использованием природного газа и оборотного рециркуляционного газа, при этом в верхней зоне шахтной печи осуществляют предварительное восстановление в противотоке продуктами неполного сжигания природного газа воздухом или его смесью с кислородом до степени восстановления 40-70%, в зоне металлизации получают губчатое железо со степенью восстановления φ=94-97% с содержанием углерода С=2-3% и осуществляют охлаждение металлизованной шихты в зоне охлаждения, расположенной в нижней части печи, отличающийся тем, что окончательное науглероживание полученного в зоне металлизации губчатого железа и цементирование до содержания С=3,0-4,0%, включая карбид железа Fe3C, осуществляют в промежуточной зоне, расположенной ниже зоны металлизации, при этом восстановление в зоне металлизации осуществляют в противотоке газом-восстановителем, образуемым в слое губчатого железа путем пиролиза и конверсии углеводородов природного газа, поступающего в печь в смеси с оборотным циркулирующим газом, очищенным от оксидов и нагретым до 900-1000°С вне печи, с осуществлением перетока в зону предварительного восстановления до 20% от общего расхода газа на выходе из зоны металлизации.

2. Способ по п. 1, отличающийся тем, что в зону охлаждения в противотоке с полученным губчатым железом подают охлажденный и очищенный газ, обогащенный углеводородами природного газа в замкнутом цикле, часть из которого передают в промежуточную зону для окончательного науглероживания и цементирования, при этом соотношение объемов зон металлизации Узм и промежуточной зоны Vпз устанавливают в пределах Узм:Упз=2,5-4,0.

3. Шахтная печь для получения губчатого железа из железорудного сырья в виде кусковой руды или окатышей, содержащая расположенную в верхней части печи зону предварительного восстановления, зону металлизации и зону охлаждения губчатого железа, отличающаяся тем, что она выполнена с расположенной ниже зоны металлизации промежуточной зоной для окончательного науглероживания и цементирования губчатого железа, полученного в зоне металлизации, при этом зоны предварительного восстановления и металлизации имеют форму с расширением вниз, причем соотношение диаметров верха D1 и низа D2 зоны предварительного восстановления составляет D1:D2=0,95-0,80, а соотношение диаметров верха D3 и низа D4 зоны металлизации шахты составляет D3:D4=0,95-0,75, при этом между зоной предварительного восстановления и зоной металлизации образован переходный участок при соотношении D2:D3=0,9-0,7, в котором расположены средства для отвода отработанного газа в цикл оборотного газа из зоны металлизации с учетом его частичного перетока в зону предварительного восстановления.

| Способ получения металлизованного продукта | 1976 |

|

SU739120A1 |

| US 6270550 B1, 07.08.2001 | |||

| US 4261734 A1, 14.04.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛЬНЫХ ПОЛУПРОДУКТОВ И ВОССТАНОВИТЕЛЬНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2533991C2 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

Авторы

Даты

2016-07-10—Публикация

2015-01-12—Подача