Взаимосвязанная группа изобретений относится к металлургической отрасли и может быть использована для переработки железорудного сырья, в частности для получения железа способом прямого восстановления.

Известен способ прямого восстановления железа по процессу MIDREX, в котором в качестве источника энергии для протекания химических реакций каталитической конверсии природного газа (получение восстановительного газа) и источником энергии для нагрева, и протекания химических реакций восстановления оксидов железа в шахтной печи является тепло, получаемое при сгорании природного газа. Установка прямого восстановления MIDREX состоит из основных взаимосвязанных установок: шахтной печи, в которой происходит восстановление железной руды; реформера, в котором получают восстановительный газ; системы рекуперации тепла для нагрева газовых сред, используемых в процессе.

Отработанный восстановительный газ (колошниковый газ), выходящий через верхнюю часть шахтной печи, очищают и разделяют на две части: горючий газ (топливный газ) используют для нагрева внутреннего пространства реформера; технологический газ смешивают с природным газом (в результате получают смешанный газ), нагревают в реформере, подают в систему десульфурации для очистки газа от сернистых соединений, и далее в установку реформинга для конверсии. Проходя через реакционные трубы реформера, смешанный газ нагревают и в результате химических реакций каталитической конверсии на выходе из реакционных труб реформера получают восстановительный газ. В процессе MIDREX потребность в тепловой энергии, необходимой для реакций конверсии, компенсируется за счет сгорания газообразной смеси (природный газ, топливный газ, воздух) на горелках реформера. Дымовые газы из реформера подают в рекуператор, где нагревают газовые среды, используемые в процессе, после чего дымовые газы сбрасывают в атмосферу. Нагретый восстановительный газ подают в шахтную печь для восстановления оксидов железа. Восстановление оксидов железа в шахтной печи происходит при движении железорудного сырья в противотоке с восстановительным газом, на выходе из шахтной печи получают металлизованный продукт (ИТС 25-2017, Информационно-технический справочник по наилучшим доступным технологиям «Добыча и обогащение железных руд»; Металлургия железа : учебник для вузов / Ю. С. Юсфин, Н. Ф. Пашков. - М. : ИКЦ Академкнига. - 2007. - 464 с.).

Известен способ прямого восстановления железа по процессу HYL. В процессе HYL получение восстановительного газа осуществляют в реформере в результате каталитической конверсии природного газа с использованием в качестве окислителя - водяной пар (паровой реформинг природного газа). Установка по производству реформированного газа включает газопаровой реформер природного газа, установку десульфурации природного газа, рекуператоры, парогенераторы и башню охлаждения реформированного газа.

Радиационная секция реформера состоит из рядов реакционных труб, заполненных никелевым катализатором. В реакционных трубах протекают реакции каталитической конверсии. Тепловая энергия, необходимая для эндотермических реакций каталитической конверсии, обеспечивается за счет сгорания смеси природного газа и сбросного (остаточного) газа, воздух для обеспечения горения подают дутьевым вентилятором реформера. Дымовые газы из радиационной секции реформера проходят через конвективную секцию, нагревают змеевики технологических сред, после чего дымовые газы сбрасывают в атмосферу. Колошниковый газ из верхней части шахтной печи последовательно проходит рекуператор для охлаждения, каплеотделитель, установку для удаления диоксида углерода и смешивается с реформированным газом. После смешивания очищенного колошникового газа с реформированным газом полученный восстановительный газ проходит через нагреватель восстановительного газа, где его нагревают в камере сгорания за счет тепловой энергии, выделяющейся при сгорании природного газа. Из нагревателя газа восстановительный газ подают в восстановительную зону шахтной печи. В процессе HYL в верхнюю часть шахтной печи через герметизирующий механизм загружают железорудное сырье. Восстановление оксидов железа в шахтной печи происходит при движении железорудного сырья в противотоке с восстановительным газом. Восстановленный металлизованный продукт выгружают из шахтной печи (ИТС 25-2017, Информационно-технический справочник по наилучшим доступным технологиям «Добыча и обогащение железных руд»; Металлургия железа : учебник для вузов / Ю. С. Юсфин, Н. Ф. Пашков. - М. : ИКЦ Академкнига. - 2007. - 464 с.).

Недостатком указанных выше известных способов прямого восстановления железа является использование в процессах каталитической конверсии и нагрева конвертированного газа тепловой энергии, полученной путем сжигания природного газа. Процессы MIDREX и HYL за счет выбросов продуктов сгорания природного газа оказывают негативное воздействие на окружающую среду в виде эмиссии углекислого газа в атмосферу.

В процессах MIDREX и HYL температуры восстановительного газа составляют от 850 до 900°C и от 920 до 980 °C, соответственно, что существенно ограничивает возможность увеличения производительности шахтной печи за счет интенсификации химических реакций прямого восстановления железа при температурах восстановительного газа от 900 до 1050 °С.

Кроме этого, к недостатку вышеуказанных способов прямого восстановления железа с помощью восстановительного газа, полученного в результате каталитической конверсии природного газа в установках реформинга, следует отнести высокие капитальные и эксплуатационные затраты на оборудование и материалы (реакционные трубы, катализатор, огнеупорная футеровка), применяемые при эксплуатации установки каталитического реформинга.

Наиболее близким по технической сущности и достигаемому результату (прототип) является способ получения железа прямым восстановлением, включающий движение зернистого материала, содержащего оксиды железа, и встречно циркулирующего восстановительного газа в интервале температур 850-1000°С, состоящего из водорода и монооксида углерода и полученного за счет нагрева и превращения углеводородов с помощью окислителей, восстановление материала до железа, отвод из зоны восстановления отработанного восстановительного газа, смешивание отработанного газа с природным газом и водой, выгрузку восстановленного железа из реактора при температуре более 500°С, брикетирование полученного материала и последующее охлаждение до 100°С. Нагрев и превращение углеводородов с помощью окислителей производят в объеме газогенератора путем воздействия на них плазменными струями, при этом формируют основной замкнутый циркуляционный поток отработанных отходящих газов из верхней части реактора в нижнюю через газогенератор, отбирают часть основного потока из этого контура, очищают его, поднимают давление до необходимого для работы плазмотронов в зоне конвертирования в газогенераторе, причем отобранную часть основного потока отходящих газов пропускают через плазменные струи и нагревают до температуры ≈3000°С, смешивают с основным потоком и перед входом их в реактор впрыскивают в поток природный газ и воду и снижают температуру до 900-1000°С, а давление в реакторе регулируют путем управления расходом отходящих газов посредством, например, клапана (Патент России №2285047, заявл. 09.02.2005, опубл. Бюл. №28, 2006).

Недостатком способа прототипа является отсутствие системы очистки циркулирующего газа от сернистых соединений. Источниками насыщения восстановительного газа сернистыми соединениями являются природный газ и сера, содержащаяся в руде. В замкнутом газовом потоке восстановительного реактора прототипа происходит постоянное увеличение концентрации сероводорода. В процессе эксплуатации оборудования при контакте обогащенного сероводородом восстановительного газа с поверхностью стальных конструкций шахтной печи и поверхностью газовых трубопроводов оказывается негативное коррозионное воздействие, снижается прочность металлоконструкций.

В прототипе для образования восстановительного газа через форсунку во внутреннюю полость газогенератора вводится природный газ и вода. По причине наличия границы раздела фаз в смеси жидкости и газа скорость реакций образования монооксида углерода ограничена, в результате в объеме газогенератора происходит осаждение сажистого углерода. При подаче сажистого углерода с восстановительным газом в шахтную печь микрочастицы углерода закупоривают поверхность железорудной шихты, что приводит к замедлению реакций восстановления и снижению степени металлизации готового продукта. При этом процесс регулирования содержания углерода в готовом металлизованном продукте затруднен.

В прототипе также имеются следующие недостатки: не предусмотрены средства измерения, регистрации и контроля температуры, давления, расходов, газовых сред, применяемых в процессе; не предусмотрена система регулирования расхода газовых сред для обеспечения возможности регулирования параметров процесса в заданных пределах с целью получения металлизованного продукта с заданными качественными характеристиками.

К недостатку прототипа следует отнести отсутствие устройства аварийного сброса давления в восстановительном реакторе и системе трубопроводов газовых сред, что не обеспечивает безаварийную и безопасную эксплуатацию оборудования восстановительного реактора.

Целями настоящего изобретения является создание способа прямого восстановления железа с применением газовой плазмы, снижение эмиссии диоксида углерода в атмосферу, снижение удельных затрат энергоресурсов на процесс прямого восстановления железа.

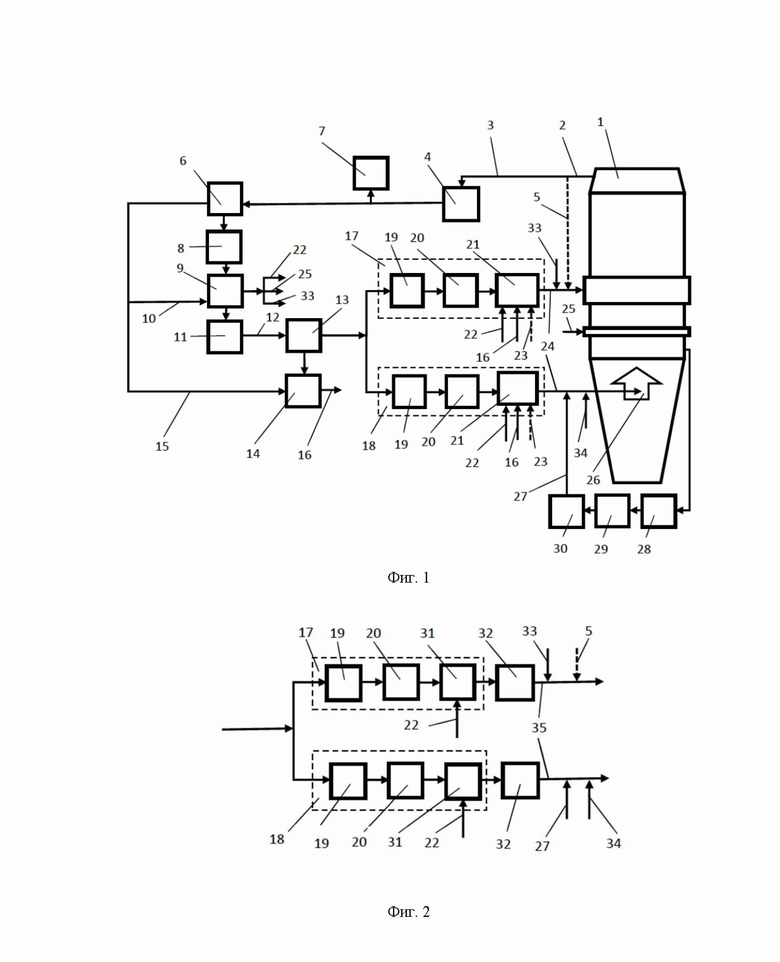

Железорудное сырье загружают в шахтную печь (1). При вертикальном перемещении внутри шахтной печи (1) оксиды железа нагревают подаваемым восстановительным газом и в результате химических реакций восстановления из оксидов железа удаляется кислород. На выходе из шахтной печи (1) получают металлизованный продукт. Из верхней части шахтной печи (1) отводят отработанный восстановительный газ (2). Отработанный восстановительный газ (2) газовым потоком (3) подают в скруббер (4). Часть отработанного восстановительного газа (2) газовым потоком (5) может подаваться для смешивания с высокотемпературным восстановительным газом (24). В скруббере (4) отработанный восстановительный газ (2) очищают от твердых частиц, охлаждают и подают в каплеотделитель (6) для удаления влаги. В случае резкого увеличения давления газов внутри шахтной печи (1) производят сброс и дожигание газов через горячую свечу (7). Полученный очищенный и охлажденный отработанный восстановительный газ (2) подают в компрессор (8). В зависимости от производительности шахтной печи (1) для обеспечения давления используют блок из нескольких компрессоров. Отработанный восстановительный газ (2) под давлением подают в змеевики, проходящие через камеру сгорания нагревателя (9). В нагревателе (9) производят нагрев природного газа (22, 25, 33). Обогрев камеры сгорания нагревателя (9) производят теплом от горения смеси сбросного газа (10), природного газа и воздуха. Нагретый газ подают в систему десульфурации (11) для очистки газа от сернистых соединений, очищенный газ (12) подают в рекуператор (13). В трубах рекуператора (13) газ охлаждают водой для увеличения ресурса работы плазматронов. Нагретую в рекуператоре (13) воду подают в парогенератор (14). Обогрев котла парогенератора (14) производят теплом от горения смеси сбросного газа (15), природного газа и воздуха. В парогенераторе (14) получают пар (16), который подают в газовые реакторы (21) блоков плазматронов (17, 18), а также в паровую турбину (на фигуре 1 и 2 не показано) для генерации электроэнергии турбогенератором. Очищенный от сернистых соединений газовый поток (12) охлаждают в рекуператоре (13) и разделяют на потоки: подают в блок плазматронов (17) генерации высокотемпературного восстановительного газа (24) для подачи в зону восстановления шахтной печи (1); подают в блок плазматронов (18) генерации высокотемпературного восстановительного газа (24) для подачи в осевую часть шахтной печи (1) через фурмы рассекателя шихты (26).

В первом способе (схематически отображен на фигуре 1) высокотемпературный поток восстановительного газа получают в блоке плазматронов (17, 18) генерации высокотемпературного восстановительного газа (24). Каждый блок плазматронов состоит из нескольких единичных модулей, выходы газовых реакторов которых объединены в общий отводящий газовый коллектор высокотемпературного восстановительного газа (24). Единичный модуль в блоке плазматронов (17, 18) состоит из следующих элементов: системы регулирования расхода газа (19); плазматрона (20); газового реактора (21); системы охлаждения, датчиков измерения температуры, давления, расхода газовых сред (на фигуре 1 и 2 не показано). Очищенный газ через систему регулирования расхода газа (19) подают в плазматрон (20), в плазматроне (20) за счет воздействия энергии электрической дуги получают потоки газовой плазмы. Потоки газовой плазмы направляют в газовый реактор (21). Природный газ (22) предварительно нагреют в нагревателе (9). В газовый реактор (21) подают с заданными расходами природный газ (22), водяной пар (16), может впрыскиваться вода (23) для регулирования температуры, регулирования науглероживания металлизованного продукта для внутрипечной конверсии природного газа. В газовом реакторе (21) при помощи тепловой энергии газовой плазмы смесь природного газа (22) и водяного пара (16) нагревают до температуры от 900 до 2300°С, в результате достигается: полное разложение природного газа на водород и сажистый углерод; интенсификация процесса получения водорода и монооксида углерода в результате реакций сажистого углерода с водяным паром. На выходе из газового реактора (21) получают высокотемпературный восстановительный газ (24), состоящий из водорода и монооксида углерода. Блок плазматронов (17) состоит из нескольких единичных модулей, выходы газовых реакторов которых объединены в общий отводящий газовый коллектор высокотемпературного восстановительного газа (24). В высокотемпературный восстановительный газ (24), получаемый в блоке плазмотронов (17), добавляют природный газ (33), смесь газов с температурой от 900 до 1050°С подают в зону восстановления шахтной печи (1) через фурменные блоки, расположенные по периметру шахтной печи (1), для нагрева шихты и протекания химических реакций восстановления железа при движении железорудного сырья в противотоке с газовой смесью. Природный газ (25), предварительно нагретый в нагревателе (9), подают в промежуточную зону шахтной печи (1) через фурмы, расположенные по периметру шахтной печи (1). В промежуточной зоне шахтной печи (1) получают дополнительное количество восстановительного газа при конверсии природного газа и водяного пара в контакте с металлическим железом шихты, происходит науглероживание металлизованного продукта. Для увеличения температуры шихты в осевой зоне шахтной печи (1) в блоке плазматронов (18) генерируют высокотемпературный восстановительный газ (24). Блок плазматронов (18) состоит из нескольких единичных модулей, выходы газовых реакторов которых объединены в общий отводящий газовый коллектор высокотемпературного восстановительного газа (24). Высокотемпературный восстановительный газ (24), получаемый в блоке плазмотронов (18), смешивают с природным газом (34) и подают в шахтную печь (1) через фурмы рассекателя шихты (26).

Для выпуска разных видов готового металлизованного продукта реализованы способы подачи восстановительного и охлаждающего газов во внутреннее пространство шахтной печи (1): первый вариант получения металлизованного продукта в виде горячего прямовосстановленного железа (ГПВЖ) или горячебрикетированного железа (ГБЖ); второй вариант получения металлизованного продукта в виде холодного прямовосстановленного железа (ХПВЖ).

По первому варианту получения металлизованного продукта в блоке плазматронов (18) за счет энергии газовой плазмы генерируют высокотемпературный восстановительный газ (24), смешивают с природным газом (34) и через фурмы рассекателя шихты (26) подают в шахтную печь (1). Из шахтной печи (1) выгружают металлизованный продукт с температурой от 650 до 750°С для загрузки ГПВЖ в плавильную печь или для брикетирования и получение ГБЖ.

По второму варианту получения металлизованного продукта охлаждающий газ (27) смешивают с природным газом (34) и через фурмы рассекателя шихты (26) подают в шахтную печь (1) для охлаждения металлизованного продукта. Ниже уровня фурм промежуточной зоны для подачи природного газа (25) по периметру шахтной печи (1) расположены газоходы, через которые отводят охлаждающий газ (27) из шахтной печи (1) в скруббер (28) для очистки и охлаждения. После чего охлаждающий газ (27) подают в компрессор (29), каплеотделитель (30) и через фурмы рассекателя шихты (26) подают в шахтную печь (1) для охлаждения металлизованного продукта. Из шахтной печи (1) выгружают ХПВЖ с температурой менее 65°С.

Во втором способе (схематически отображен на фигуре 2) высокотемпературный поток восстановительного газа получают в блоке плазматронов (17, 18) генерации высокотемпературного восстановительного газа (35). Каждый блок плазматронов состоит из нескольких единичных модулей, выходы газовых реакторов которых объединены в общий отводящий коллектор. Единичный модуль в блоке плазматронов (17, 18) состоит из следующих элементов: системы регулирования расхода газа (19); плазматрона (20); газового реактора (31); системы фильтрации газа и рекуперации тепла (32); системы охлаждения, датчиков измерения температуры, давления, расхода газовых сред (на фигуре 2 не показано). После десульфурации и охлаждения очищенный газ через систему регулирования расхода газа (19) подают в плазматрон (20) блока плазматронов (17, 18), в плазматроне (20) за счет воздействия энергии электрической дуги получают потоки газовой плазмы. Потоки газовой плазмы направляют в газовый реактор (31). В газовый реактор (31) подают с заданными расходами природный газ (22). Природный газ (22) предварительно нагреют в нагревателе (9). В газовом реакторе (31) при помощи тепловой энергии газовой плазмы нагревают природный газ (22) до температуры от 900 до 2300°С, в результате чего достигается полное разложение природного газа (22) на водород и сажистый углерод. Из газовых реакторов блока плазматронов газовый поток, состоящий из сажистого углерода и водорода, направляют в систему фильтрации газа и рекуперации тепла (32) для удаления сажистого углерода, регулирования температуры газа. На выходе из системы фильтрации газа и рекуперации тепла (32) получают высокотемпературный восстановительный газ (35), состоящий преимущественно из водорода. Высокотемпературный восстановительный газ (35) из блока плазматронов (17) могут смешивать с газовым потом (5) отработанного восстановительного газа (2). В системе рекуперации за счет тепловой энергии восстановительного газа производят нагрев воды и сжатого воздуха. Нагретую воду подают в парогенератор (14). Нагретый сжатый воздух подают на горелки нагревателя (9) и горелки котла парогенератора (14). В высокотемпературный восстановительный газ (35), получаемый в блоке плазмотронов (17), добавляют природный газ (33), смесь газов с температурой от 900 до 1050°С подают в зону восстановления шахтной печи (1) через фурменные блоки, расположенные по периметру шахтной печи (1), для нагрева шихты и протекания химических реакций восстановления железа. Восстановление оксидов железа в шахтной печи (1) происходит при движении железорудного сырья в противотоке с восстановительным газом. Для регулирования температуры шихты в осевой зоне шахтной печи (1) в блоке плазматронов (18) генерируют высокотемпературный восстановительный газ (35), состоящий преимущественно из водорода, который с температурой от 900 до 1050°С подают в шахтную печь (1) через фурмы рассекателя шихты (26).

В зависимости от вида производимого готового металлизованного продукта реализованы варианты подачи восстановительного и охлаждающего газов во внутреннее пространство шахтной печи (1). Для производства ГПВЖ и ГБЖ в блоке плазматронов (18) за счет энергии газовой плазмы генерируют и через фурмы рассекателя шихты (26) в шахтную печь (1) подают высокотемпературный восстановительный газ (24, 35), из шахтной печи (1) выгружают металлизованный продукт с температурой от 650 до 750°С. Для производства ХПВЖ охлаждающий газ (27) смешивают с природным газом (34) и через фурмы рассекателя шихты (26) подают в шахтную печь (1) для охлаждения металлизованного продукта. Из шахтной печи (1) выгружают ХПВЖ с температурой менее 65°С.

Предложенный в изобретении способ прямого восстановления железа с применением газовой плазмы позволяет интенсифицировать химические реакции процесса прямого восстановления железа, значительно снизить эмиссию диоксида углерода в атмосферу. Применение систем рекуперации тепла и генерации энергии позволяет снизить удельные затраты энергоресурсов на процесс прямого восстановления железа.

В изобретении раскрыта сущность способов на основе схематически иллюстрированных вариантов осуществления с ссылкой на следующие схематические фигуры.

Фигура 1 схематически показывает первый вариант способа согласно изобретению.

Список позиций графических изображений фигуры 1:

1 Шахтная печь

2 Отработанный восстановительный газ из шахтной печи

3 Отработанный восстановительный газ в скруббер

4 Скруббер

5 Отработанный восстановительный газ для смешивания с высокотемпературным потоком восстановительного газа

6 Каплеотделитель

7 Свеча для аварийного сброса и дожигания колошникового газа

8 Компрессор

9 Нагреватель

10 Подача сбросного газа на горелки подогревателя

11 Система десульфурации

12 Газ очищенный от сернистых соединений

13 Рекуператор

14 Парогенератор

15 Подача сбросного газа на горелки парогенератора

16 Пар

17 Блок плазматронов для подачи восстановительного газа в зону восстановления шахтной печи

18 Блок плазматронов для подачи восстановительного (или охлаждающего) газа в осевую часть шахтной печи

19 Системы регулирования расхода газа, подаваемого в плазматрон

20 Плазматрон

21 Газовый реактор

22 Подача природного газа в газовый реактор

23 Подача воды

24 Высокотемпературный восстановительный газ

25 Подача природного газа в промежуточную зону шахтной печи

26 Рассекатель шихты

27 Охлаждающий газ

28 Скруббер

29 Компрессор

30 Каплеотделитель

Фигура 2 схематически показывает второй вариант способа согласно изобретению.

Список позиций графических изображений фигуры 2:

5 Отработанный восстановительный газ для смешивания с высокотемпературным потоком восстановительного газа

17 Блок плазматронов для подачи восстановительного газа в зону восстановления шахтной печи

18 Блок плазматронов для подачи восстановительного (или охлаждающего) газа в осевую часть шахтной печи

19 Системы регулирования расхода газа, подаваемого в плазматрон

20 Плазматрон

22 Подача природного газа в газовый реактор

31 Газовый реактор

32 Система фильтрации газа и рекуперации тепла

33 Подача природного газа в отводящий коллектор блока плазматронов 17

34 Подача природного газа в отводящий коллектор блока плазматронов 18

35 Высокотемпературный восстановительный газ, состоящий из водорода и метана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| Способ получения металлизованного продукта | 1976 |

|

SU739120A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНЫХ ПЕЧАХ | 2004 |

|

RU2255117C9 |

| Способ производства металлизованного продукта | 1981 |

|

SU985051A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| Способ получения металлизованных окатышей | 1988 |

|

SU1581774A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1996 |

|

RU2117052C1 |

Изобретение относится к металлургической отрасли и может быть использовано для переработки железорудного сырья, в частности для получения железа способом прямого восстановления с применением плазменных технологий. Получение железа осуществляют в шахтной печи при движении железорудного сырья, содержащего оксиды железа, и встречно циркулирующего восстановительного газа, состоящего из водорода и монооксида углерода и полученного за счет нагрева и превращения углеводородов. Отработанный восстановительный газ отводят из зоны восстановления, осуществляют выгрузку восстановленного железа из шахтной печи и последующее охлаждение. Изобретение предусматривает интенсификацию процесса прямого восстановления железа в шахтной печи за счет газовых потоков и генерации высокотемпературного потока восстановительного газа, который получают с применением газовой плазмы. В результате обеспечивается снижение эмиссии диоксида углерода в атмосферу и снижение удельных затрат энергоресурсов на процесс прямого восстановления железа. 2 н. и 16 з.п. ф-лы, 2 ил.

1. Способ прямого восстановления железа с применением газовой плазмы, включающий движение железорудного сырья, содержащего оксиды железа, и встречно циркулирующего восстановительного газа, состоящего из водорода и монооксида углерода и полученного за счет нагрева и превращения углеводородов, восстановление материала до железа, отвод из зоны восстановления отработанного восстановительного газа, выгрузку восстановленного железа из шахтной печи (1) и последующее охлаждение, отличающийся тем, что отработанный восстановительный газ (2) подают в скруббер (4), в скруббере (4) отработанный восстановительный газ (2) очищают, охлаждают и подают в каплеотделитель (6), очищенный и охлажденный отработанный восстановительный газ (2) подают в компрессор (8), далее в нагреватель (9), обогрев которого производят теплом, выделяющимся при сгорании сбросного газа (10), нагретый газ очищают от сернистых соединений в системе десульфурации (11) и подают в рекуператор (13), в котором его охлаждают водой, которую подают в парогенератор (14), обогрев котла парогенератора (14) производят теплом, выделяющимся при сгорании сбросного газа (15), в парогенераторе (14) получают пар (16), который подают в газовые реакторы (21) плазматронов (17, 18), охлажденный в рекуператоре (13) газ подают в систему регулирования расхода газа (19) плазматрона (20), в плазматроне (20) блока плазматронов (17, 18) за счет воздействия энергии электрической дуги получают потоки газовой плазмы, потоки газовой плазмы направляют в газовый реактор (21), в газовый реактор (21) подают с заданными расходами природный газ (22) и водяной пар (16), в газовом реакторе (21) при помощи тепловой энергии газовой плазмы нагревают смесь природного газа (22) и водяного пара (16), в газовом реакторе (21) блока плазматронов (17, 18) получают высокотемпературный восстановительный газ (24), в высокотемпературный восстановительный газ (24) из блока плазматронов (17) добавляют природный газ (33), смесь газов подают в зону восстановления шахтной печи (1), высокотемпературный восстановительный газ (24) из блока плазматронов (18) подают в осевую часть шахтной печи (1) через рассекатель шихты (26).

2. Способ по п. 1, отличающийся тем, что газовый поток (5) отработанного восстановительного газа (2) могут смешивать с высокотемпературным восстановительным газом (24).

3. Способ по п. 1, отличающийся тем, что в газовый реактор (21) могут впрыскивать воду (23).

4. Способ по п. 1, отличающийся тем, что в газовом реакторе (21) блока плазмотронов (17, 18) смесь природного газа (22) и водяного пара (16) нагревают до температуры от 900 до 2300°С.

5. Способ по п. 1, отличающийся тем, что блок плазматронов (17) состоит из нескольких единичных модулей, выходы газовых реакторов которых объединены в общий отводящий газовый коллектор высокотемпературного восстановительного газа (24).

6. Способ по п. 1, отличающийся тем, что высокотемпературный восстановительный газ (24), получаемый блоком плазмотронов (17), подают в зону восстановления шахтной печи (1) с температурой от 900 до 1050°С.

7. Способ по п. 1, отличающийся тем, что блок плазматронов (18) состоит из нескольких единичных модулей, выходы газовых реакторов которых объединены в общий отводящий газовый коллектор высокотемпературного восстановительного газа (24).

8. Способ по п. 1, отличающийся тем, что высокотемпературный восстановительный газ (24), получаемый блоком плазмотронов (18), через рассекатель шихты (26) подают в шахтную печь (1) с температурой от 900 до 1050°С.

9. Способ по п. 1, отличающийся тем, что подают природный газ (25) в промежуточную зону шахтной печи (1).

10. Способ по п. 1, отличающийся тем, что смешивают охлаждающий газ (27) с природным газом (34) и через рассекатель шихты (26) подают в шахтную печь (1) для охлаждения металлизованного продукта, затем из области ниже уровня фурм промежуточной зоны через газоходы отводят охлаждающий газ из шахтной печи (1) и последовательно подают в скруббер (28), в компрессор (29), в каплеотделитель (30) и через рассекатель шихты (26) подают в шахтную печь (1).

11. Способ прямого восстановления железа с применением газовой плазмы, включающий движение железорудного сырья, содержащего оксиды железа, и встречно циркулирующего восстановительного газа, преимущественно состоящего из водорода и полученного за счет нагрева и превращения углеводородов, восстановление материала до железа, отвод из зоны восстановления отработанного восстановительного газа, выгрузку восстановленного железа из шахтной печи (1), отличающийся тем, что отработанный восстановительный газ (2) подают в скруббер (4), в скруббере (4) отработанный восстановительный газ (2) очищают, охлаждают и подают в каплеотделитель (6), очищенный и охлажденный отработанный восстановительный газ (2) подают в компрессор (8), далее в камеру сгорания нагревателя (9), обогрев которого производят теплом сбросного газа (10), газ очищают от сернистых соединений в системе десульфурации (11), газ (12) подают в рекуператор (13) для охлаждения водой, нагретую воду подают в парогенератор (14), обогрев котла парогенератора (14) производят теплом сбросного газа (15), в парогенераторе (14) получают пар (16), очищенный газ (12) охлаждают в рекуператоре (13) и разделяют на поток, который подают в блок плазматронов (17, 18), в блоке плазматронов за счет энергии газовой плазмы получают высокотемпературный восстановительный газ, который направляют в систему фильтрации газа и рекуперации тепла (32), на выходе из блока плазматронов (17) получают высокотемпературный восстановительный газ (35), высокотемпературный восстановительный газ (35) смешивают с природным газом (33) и подают в зону восстановления шахтной печи (1), из блока плазматронов (18) получают высокотемпературный восстановительный газ, который направляют в систему фильтрации газа и рекуперации тепла (32), на выходе получают высокотемпературный восстановительный газ (35), который подают в осевую часть шахтной печи (1) через рассекатель шихты (26).

12. Способ по п. 11, отличающийся тем, что газовый поток (5) отработанного восстановительного газа (2) могут смешивать с высокотемпературным восстановительным газом (35), получаемым блоком плазмотронов (17), и подают с температурой от 900 до 1050°С в зону восстановления шахтной печи (1).

13. Способ по п. 11, отличающийся тем, что в газовый реактор (31) блока плазмотронов (17, 18) подают природный газ (22) и нагревают до температуры от 900 до 2300°С.

14. Способ по п. 11, отличающийся тем, что блок плазматронов (17) состоит из нескольких единичных модулей, выходы газовых реакторов объединены в общий отводящий газовый коллектор, из которого газовый поток, состоящий из сажистого углерода и водорода, направляют в систему фильтрации газа и рекуперации тепла (32).

15. Способ по п. 11, отличающийся тем, что высокотемпературный восстановительный газ (35), получаемый блоком плазмотронов (17), подают в зону восстановления шахтной печи (1) с температурой от 900 до 1050°С.

16. Способ по п. 11, отличающийся тем, что блок плазматронов (18) состоит из нескольких единичных модулей, выходы газовых реакторов объединены в общий отводящий газовый коллектор, из которого газовый поток, состоящий из сажистого углерода и водорода, направляют в систему фильтрации газа и рекуперации тепла (32).

17. Способ по п. 11, отличающийся тем, что высокотемпературный восстановительный газ (35), получаемый блоком плазмотронов (18), через рассекатель шихты (26) подают в шахтную печь (1) с температурой от 900 до 1050°С.

18. Способ по п. 11, отличающийся тем, что смешивают охлаждающий газ (27) с природным газом (34) и подают в шахтную печь (1) через рассекатель шихты (26) для охлаждения металлизованного продукта, затем охлаждающий газ отводят из шахтной печи (1) и подают последовательно в скруббер (28), в компрессор (29), в каплеотделитель (30) и через рассекатель шихты (26) подают в шахтную печь (1).

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЛИ СТАЛИ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2361927C1 |

| WO 1999019520 A1, 22.04.1999 | |||

| Способ измерения толщины слоев полупроводниковых материалов | 1972 |

|

SU446743A1 |

Авторы

Даты

2025-01-16—Публикация

2024-02-26—Подача