(54) ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА СТРУЕЙ ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2262039C2 |

| Форсунка для получения металлического порошка | 1977 |

|

SU682278A1 |

| СПОСОБ РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2360182C2 |

| Форсунка для распыления расплавов водой | 1982 |

|

SU1073001A1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

1

Изобретение относится к области порошковой металлургии; в частности к устройствам для получения металлических порошков распь1лением расплава струей газа.

Известна форсунка для распыления расплава струей газа, включающая сливное устройство и газовые сопла, установленные с возможностью изменения угла наклона относительно оси сливного устройства }.

К недостаткам данной форсунки относится ее низкая эффективность, обусловленная низким КПД использования энергии газо- ю вой струи.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является форсунка для распыления расплава струей газа, включающая сопловой блок, снабженный кольцевым газовым соплом с завихрителем, и сливную трубку, установленную вдоль оси блока 2. При этом завихритель выполнен в виде щнека.

К недостаткам данной форсунки относится низкая эффективность процесса рас- 20 пыления, связанная с потерями энергии на расширение газовой струи.

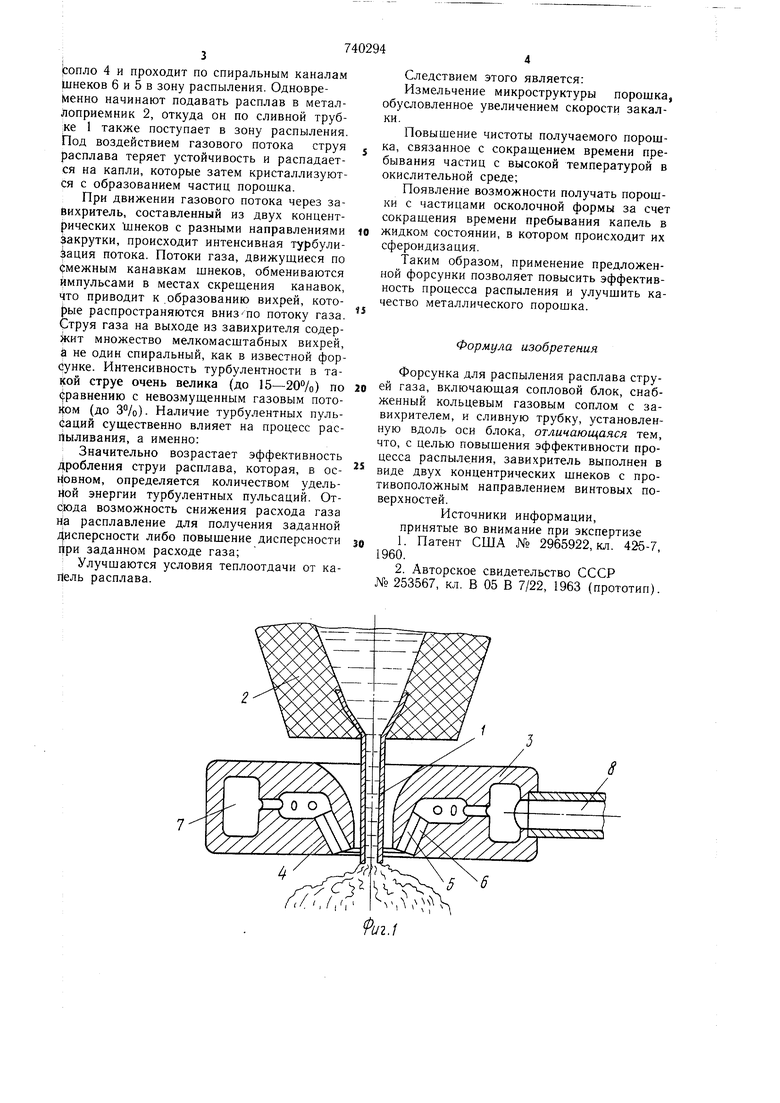

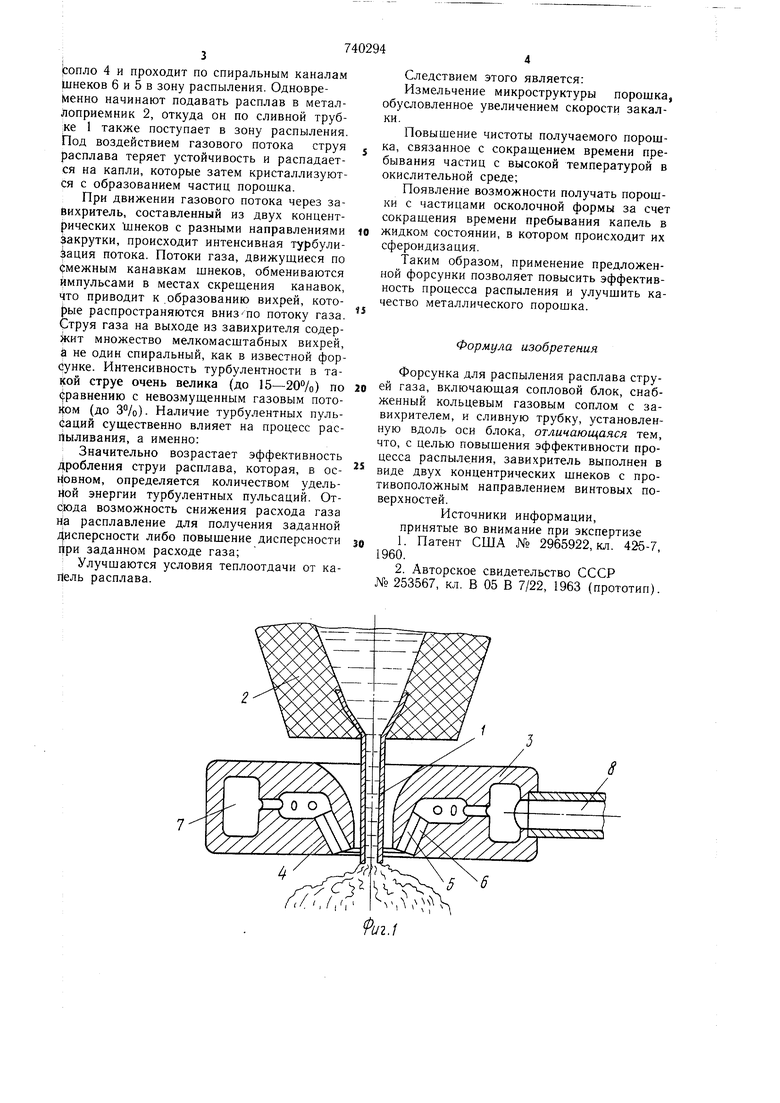

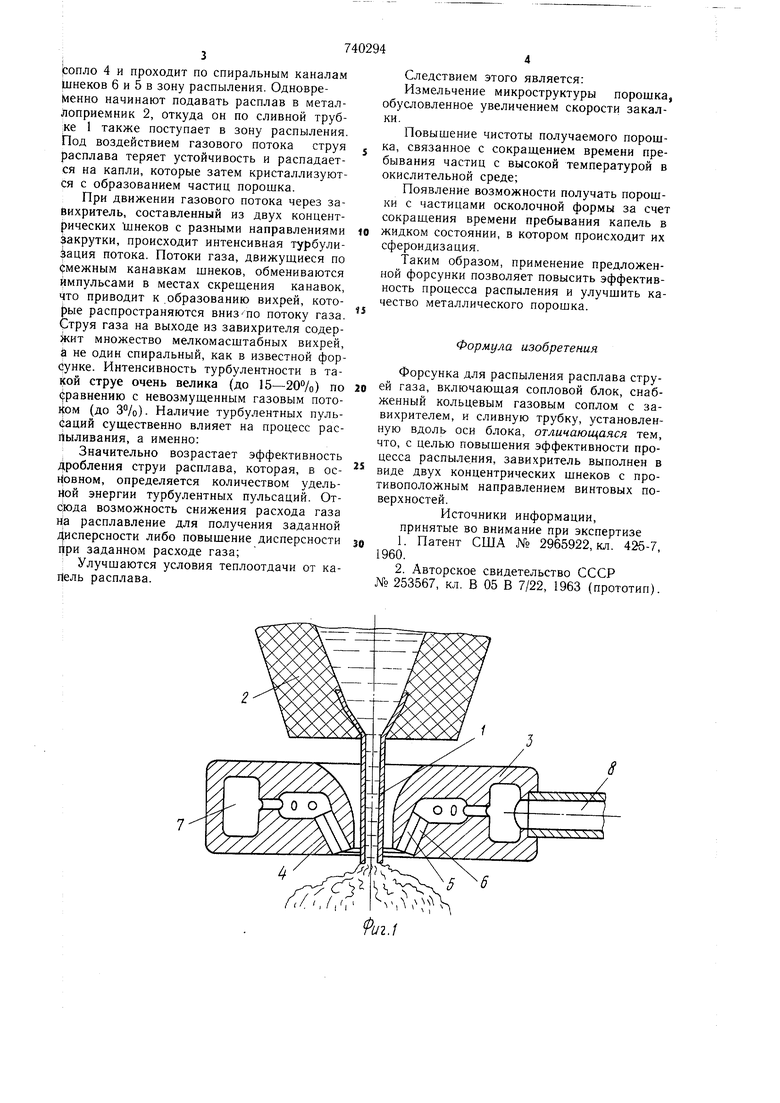

Предложенная форсунка отличается от известной тем, что с целью повышения эффективности процесса распыления. Завихритель выполнен в виде двух концентрических щнеков с противоположным направлением винтовых поверхностей.

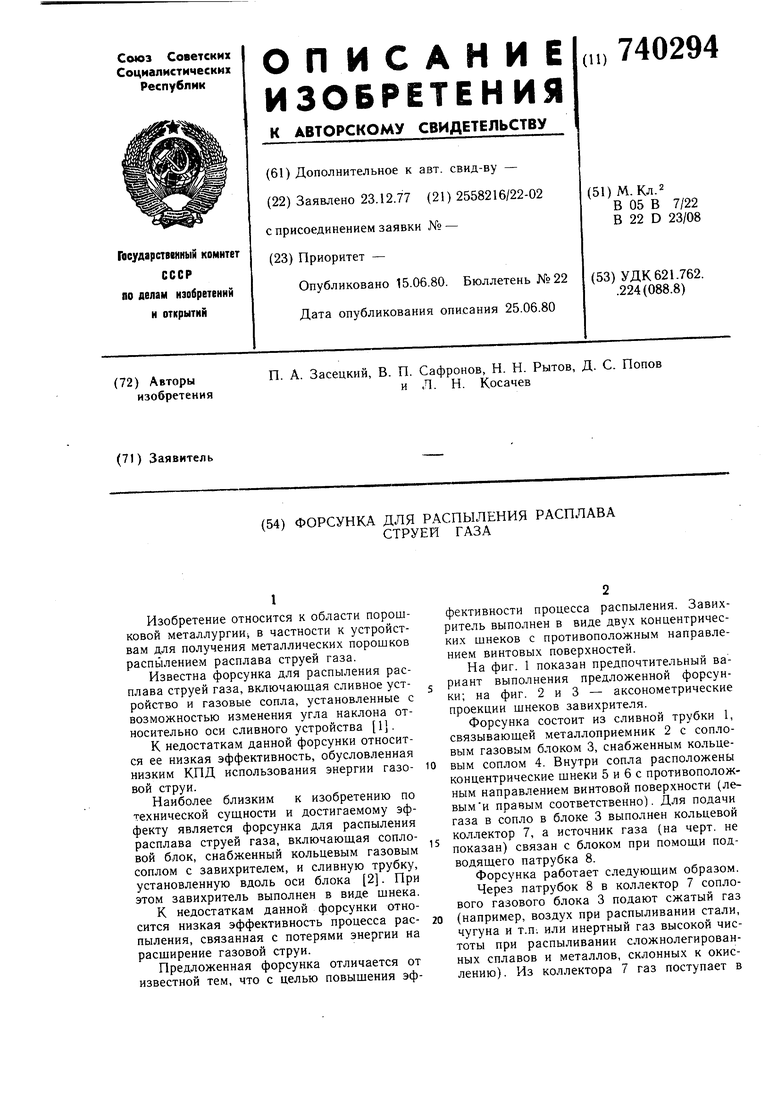

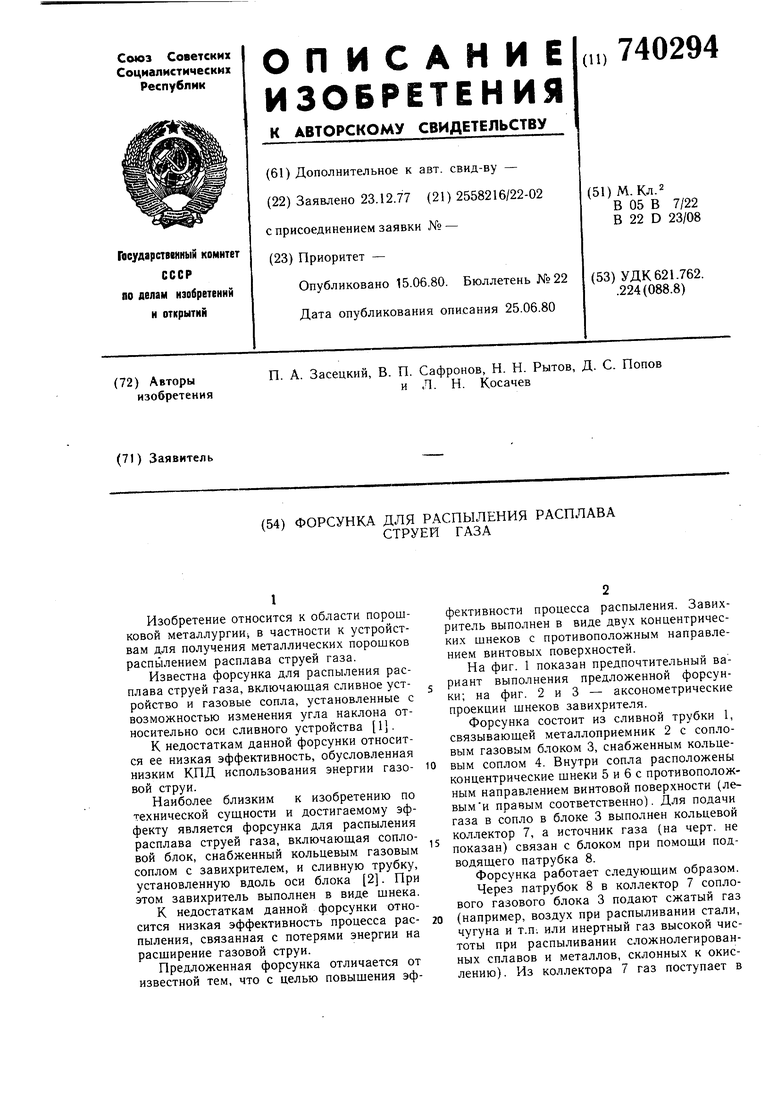

На фиг. 1 показан предпочтительный вариант выполнения предложенной форсунки; на фиг. 2 и 3 - аксонометрические проекции шнеков завихрителя.

Форсунка состоит из сливной трубки 1, связывающей металлоприемник 2 с сопловым газовым блоком 3, снабженным кольцевым соплом 4. Внутри сопла расположены концентрические шнеки 5 и 6 с противоположным направлением винтовой поверхности (левыми правым соответственно). Для подачи газа в сопло в блоке 3 выполнен кольцевой коллектор 7, а источник газа (на черт, не показан) связан с блоком при помощи подводящего патрубка 8.

Форсунка работает следующим образом.

Через патрубок 8 в коллектор 7 соплового газового блока 3 подают сжатый газ (например, воздух при распыливании стали, чугуна и т.п. или инертный газ высокой чистоты при распыливании сложнолегированных сплавов и металлов, склонных к окислению) . Из коллектора 7 газ поступает в ропло 4 и проходит по спиральным каналам Шнеков 6 и 5 в зону распыления. Одновременно начинают подавать расплав в металлоприемник 2, откуда он по сливной трубке 1 также поступает в зону распыления. Под воздействием газового потока струя расплава теряет устойчивость и распадается на капли, которые затем кристаллизуются с образованием частиц порошка. При движении газового потока через завихритель, составленный из двух концентрических 1шнеков с разными направлениями Закрутки, происходит интенсивная турбулизация потока. Потоки газа, движущиеся по Смежным канавкам шнеков, обмениваются импульсами в местах скрещения канавок, что приводит к .образованию вихрей, котоЬые распространяются внизпо потоку газа. Струя газа на выходе из завихрителя содержит множество мелкомасштабных вихрей, а не один спиральный, как в известной форсунке. Интенсивность турбулентности в такой струе очень велика (до 15-20%) по (равнению с невозмущенным газовым пото4ом (до 3%). Наличие турбулентных пульбаций существенно влияет на процесс расПыливания, а именно: Значительно возрастает эффективность дробления струи расплава, которая, в осrioBHOM, определяется количеством удельной энергии турбулентных пульсаций. Отс;юда возможность снижения расхода газа на расплавление для получения заданной Дисперсности либо повышение дисперсности при заданном расходе газа; Улучшаются условия теплоотдачи от каг1ель расплава.

S Следствием этого является: Измельчение микроструктуры порошка, бусловленное увеличением скорости закалки. Повышение чистоты получаемого порошка, связанное с сокращением времени пребывания частиц с высокой температурой в окислительной среде; Появление возможности получать порошки с частицами осколочной формы за счет сокращения времени пребывания капель в жидком состоянии, в котором происходит их сфероидизация. Таким образом, применение предложенной форсунки позволяет повысить эффективность процесса распыления и улучшить качество металлического порошка. Формула изобретения Форсунка для распыления расплава струей газа, включающая сопловой блок, снабженный кольцевым газовым соплом с завихрителем, и сливную трубку, установленную вдоль оси блока, отличающаяся тем, что, с целью повышения эффективности процесса распыления, завихритель выполнен в виде двух концентрических шнеков с противоположным направлением винтовых поверхностей. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2965922, кл. 425-7, 1960. 2.Авторское свидетельство СССР № 253567, кл. В 05 В 7/22, 1963 (прототип).

Авторы

Даты

1980-06-15—Публикация

1977-12-23—Подача