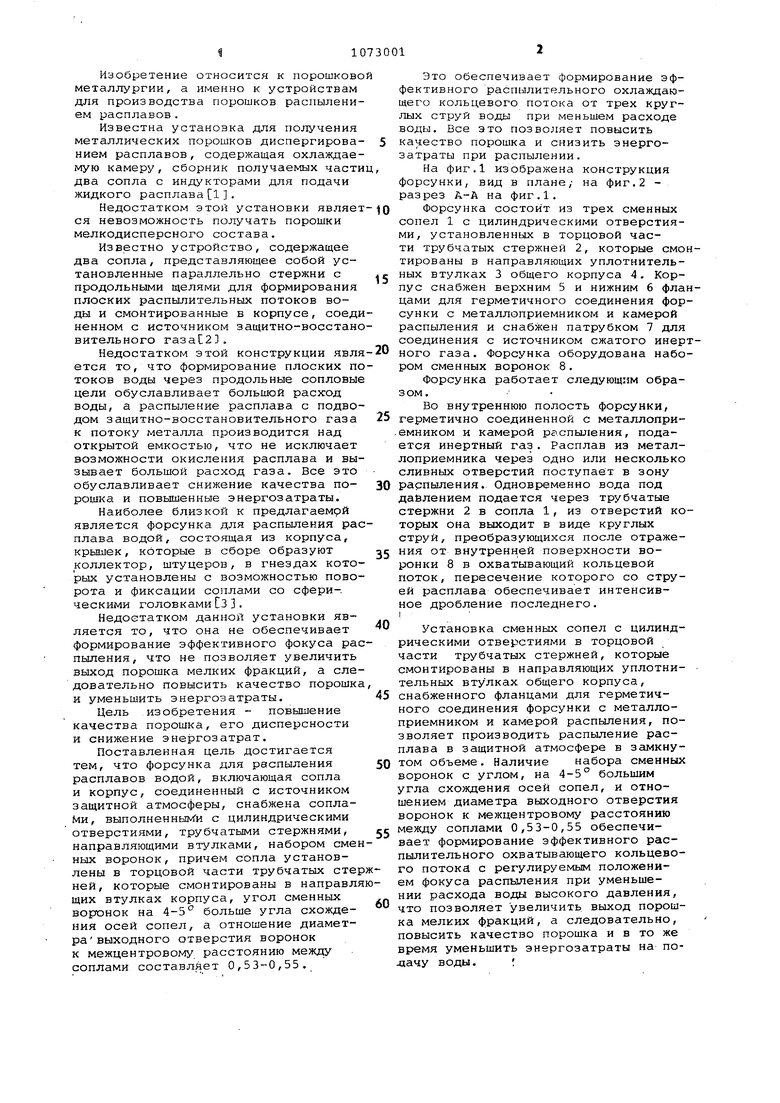

Изобретение относится к порошков металлургии, а именно к устройствам для производства порошков распылени ем расплавов. Известна установка для получения металлических порошков диспергирова нием расплавов, содержащая охлаждае мук камеру, сборник получаемых част два сопла с индукторами для подачи жидкого расплава 1, Недостатком этой установки являе ся невозможность получать порошки мелкодисперсного состава. Известно устройство, содержащее два сопла, представляющее собой установленные параллельно стержни с продольными щелями для формирования плоских распылительных потоков воды и смонтированные в корпусе, соед ненном с источником защитно-восстан вительного газаС2, Недостатком этой конструкции явл ется то, что формирование плоских п токов воды через продольные сопловы цели обуславливает большой расход воды, а распыление расплава с подво дом защитно-восстановительного газа к потоку металла производится над открытой емкостью, что не исключает возможности окисления расплава и вы зывает большой расход газа. Все это обуславливает снижение качества порошка и повышенные энергозатраты. Наиболее близкой к предлагаемой является форсунка для распыления ра плава водой, состоящая из корпуса, крышек, которые в сборе образуют коллектор, штуцеров, в гнездах кото рых установлены с возможностью пово рота и фиксации соплами со сфери-. ческими головками Сз 3. Недостатком данной установки является то, что она не обеспечивает формирование эффективного фокуса ра пыления, что не позволяет увеличить выход порошка мелких фракций, а сле довательно повысить качество порошка и уменьшить энергозатраты. Цель изобретения - повышение качества порошка, его дисперсности и снижение энергозатрат. Поставленная цель достигается тем, что форсунка для распыления расплавов водой, включающая сопла и корпус, соединенный с источником защитной атмосферы, снабжена соплаМи, выполненными с цилиндрическими отверстиями, трубчатыми стержнями, направляющими втулками, набором смен ных воронок, причем сопла установлены в торцовой части трубчатых стер ней, которые смонтированы в направля щих втулках корпуса, угол сменных воронок на 4-5° больше угла схождения осей сопел, а отношение диаметра выходного отверстия воронок к межцентровому расстоянию между соплами составляет 0,53-0,55. Это обеспечивает формирование эффективного распЕллительного охлаждающего кольцевого потока от трех круглых струй воды при меньшем расходе воды. Все это позволяет повысить качество порошка и снизить энергозатраты при распылении. На фиг.1 изображена конструкция форсунки, вид в плане/ на фиг.2 разрез А-А на фиг.1. Форсунка состоит из трех сменных сопел 1 с цилиндрическими отверстиями, установленных в торцовой части трубчатых стержней 2, которые смонтированы в направляющих уплотнительных втулках 3 общего корпуса 4. Корпус снабжен верхним 5 и нижним 6 фланцами для герметичного соединения форсунки с металлоприемником и камерой распыления и снабжен патрубком 7 для соединения с источником сжатого инертного газа. Форсунка оборудована набором сменных воронок 8. Форсунка работает следующим обра3 ом. Во внутреннюю полость форсунки, герметично соединенной с металлоприемником и камерой распыления, подается инертный газ. Расплав из металлоприемника через одно или несколько сливных отверстий поступает в зону рарпыления. Одновременно вода под давлением подается через трубчатые стержни 2 в сопла 1, из отверстий которых она выходит в виде круглых струй, преобразующихся после отражения от внутренней поверхности воронки 8 в охватывающий кольцевой поток, пересечение которого со струей расплава обеспечивает интенсивное дробление последнего. I Установка сменных сопел с цилиндрическими отверстиями в торцовой части трубчатых стержней, которые смонтированы в направляющих уплотни- тельных втулках общего корпуса, снабженного фланцами для герметичного соединения форсунки с металлоприемником и камерой распыления, позволяет производить распыление расплава в защитной атмосфере в замкнутом объеме. Наличие набора сменных воронок с углом, на 4-5° большим угла схождения осей сопел, и отношением диаметра выходного отверстия воронок к межцентровому расстоянию между соплами 0,53-0,55 обеспечивает формирование эффективного распылительного охватывающего кольцевого потока с регулируемым положением фокуса распыления при уменьшении расхода воды высокого давления, что позволяет увеличить выход порошка мелких фракций, а следовательно, повысить качество порошка и в то же уменьшить энергозатраты на поачу воды. ;

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распыления металлических расплавов | 1985 |

|

SU1284700A1 |

| Устройство для распыления металлических расплавов | 1983 |

|

SU1144768A1 |

| Форсунка газоструйного распыления расплавов | 1986 |

|

SU1418001A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Устройство для получения дисперсных порошков из расплавов | 1984 |

|

SU1163996A1 |

| Установка для получения порошков распылением расплава | 1981 |

|

SU984687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| Устройство для получения металлических порошков из расплавов | 1981 |

|

SU1002096A1 |

| Способ производства железного порошка для прессования изделий и устройство для его осуществления | 1979 |

|

SU1151197A3 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАЮВ ВОДОЙ, включающая сопла и корпус, соединенный с источником защит-, ной атмосферы, отличающаяс я тем, что, с целью повышения качества порошка, его дисперсности и снижения энергозатрат, она снабжена соплами, выполненньв и с цилиндрическими отверстиями, трубчать 4И стержнями, направляющими втулками,набором сменных воронок, причем сопла установлены в торцовой части трубча.тых стержней, которые смонтированы в направляющих втулках корпуса, угол сменных воронок на 4-5больше угла схождения осей сопел, а отношение диаметра выходного отверстия воронок к межцентровому, расстоянию между соплами составляет 0,53-0,55. W с: со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для диспергирования расплавов | 1978 |

|

SU676383A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-02-15—Публикация

1982-09-24—Подача